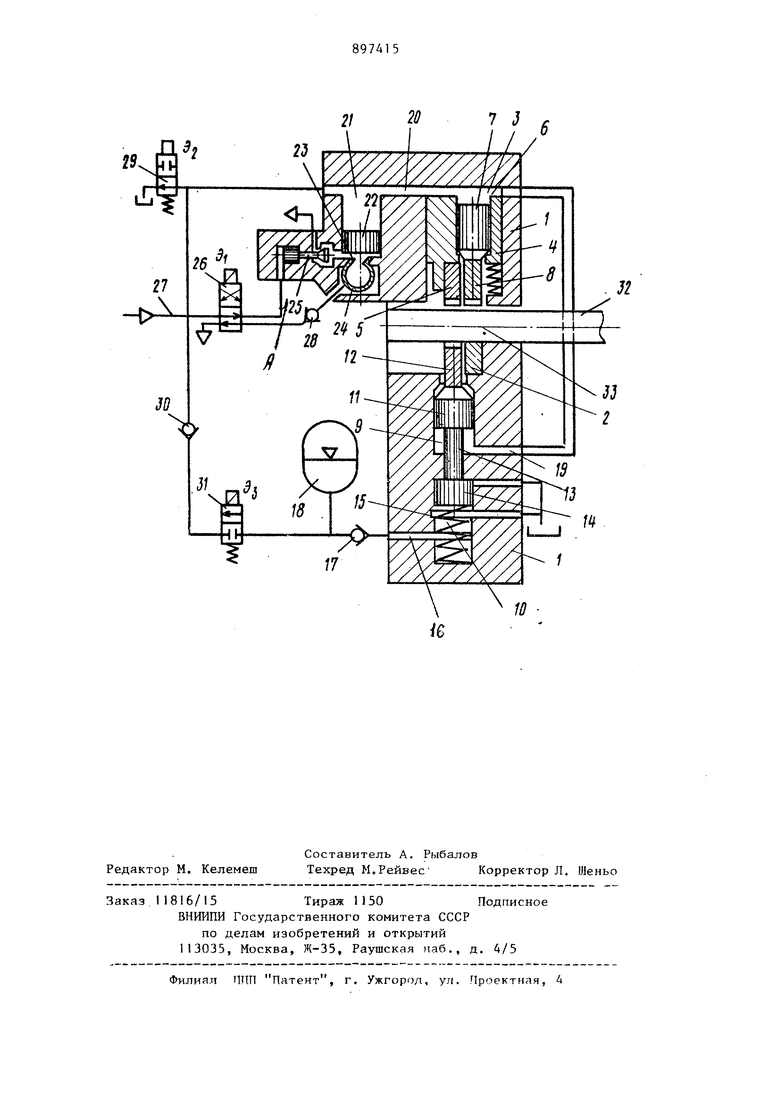

Изобретение относится к заготови тельному производству кузнечно-прес совых цехов, а именно к устройствам для разделения профильного материала. Известно устройство для разделения профильного материала на заготовки, содержащее станину и смонтированные на ней неподвижный режущий инструмент, подвижный режущий, инструмент с приводом от основного сил вого цилиндра, прижим подаваемого в зону разделения материала, установленный с возможностью перемещения в направлении действия подвижного режущего инструмента, прижим отрезаемо заготовки, установленный с возможнЬстью перемещения в направлении, противоположном перемещению прижима, подаваемого в зону разделения материала, при этом привод каждого из прижимов выполнен в виде.индивидуального силового цилиндра, а также основной источник рабочей жидкости, связанньм магистралями с полостями силовых цилиндров и через управляемый клапан со сливом} I . К недостаткам известного устройства относится невысокие производительность и качество получаемых загог товок. Цель изобретения - повьпаение производительности и качества получаемых заготовок. Для достижения цели устройство снабжено дополнительным силовым цилиндром, поршневая и штоковая полос-. ти которого соединены сосливом, а поршень кинематически связан с поршнем индивидуального силового прижим отрезаемой заготовки, а также дополнительным источником рабочей жидкости, связанным с магистралью посредством обратного клапана с поршневой полостью дополнительного силового цилиндра, при этом основной источник рабочей жидкости выполнен в виде газогидропреобразователя, га389зовая полость которого снабжена камерой сгорания с соответствующими системами подачи горючего и воспламенения горючей газовой смеси, а гидравлическая полость связана магистралью через управляемый распределитель с дополнительным Источником рабочей жидкости для сжатия смеси газов перед воспламенением. Кроме того, дополнительный источ ник рабочей жидкости может быть выполнен в виде гидравлического аккумулятора . На чертеже изображена схема предлагаемого устройства. Устройство для разделения профильного материала содержит станину 1, на которой закреплен неподвижный режущий инструмент 2. В станине 1 выполнен силовой цилиндр 3, на плунжере 4 которого установлен подвижный режущий инструмент 5. В плунжере 4 выполнен силовой цилиндр 6, на плундере 7 которого установлен прижим 8. На станине 1 выполнены так же силовые цилиндры 9 и 10. На поршне I1 силового цилиндра 9 установлен прижим 12, а шток 13 поршня П контактирует с поршнем 14 силового цилиндра 10. В корпусе силового цили дра 10 выполнены окна 15 и 16. Окно 15 сообщает рабочую камеру силово го цилиндра 10 со сливом, а через ок но 16 и обратный клапан 17 эта камера сообщена с гидроаккумулятором 18. Рабочие камеры силовых цилиндров 3 и 6 сообщены магистралью 19 с рабочей камерой силового цилиндра 9, а магистралью 20 - с гидравлической полостью 21 газогидропреобразовате- ля А, поршень 22 которого разделя;ет гидравлическую полость 21 и газо:взто полость 23, к которой подключена камера сгорания 24, Газовая полость 23 через подпружиненный управляемый клапан 25 сообщена с атмо ферой. К управляемому электромагнитом двухпозиционному четырехлинейному распределителю 26 магистралью 27, подведена от непоказанного на схеме источника горючая газовая смесь. Одна из линий распределителя 26 сое цинена через обратный клапан 28 с к сгорания 24, вторая линия сообщена с управляющей полостью управ пяемого клапана 25, а третья сообщ jHa с атмосферой. Гидравлическая полость 21 газогидропреобраэователя А ообщается через управляемый электроагнитом 3 двухлинейный двухпозицинный распределитель 29 со сливом, а ерез обратный клапан 30 и управляеGJй электромагнитом 3 -j двухлинейный вухпозиционный распределитель 31 одключена к аккумулятору 18. После установки прутка 32 в зону езания, образованную режущим инстументом 5, неподвижным режущим интрументом 2 и прижимами 8 и 12, вклй)аются электромагниты Э. Якорь электромагнита Э перемещает золотник распределителя 26, чем подключает, камеру сгорания 24 к магистрали 27 и соединяет управляющую полость управляемого клапана 25 с атмосферой, при этом управляемый клапан 25 отсоединяет газовую полость 23 от атмосферы. Поступающая в камеру сгорания 24 горючая газовая смесь под давлением до 8 кг/см перемещает поршень 22 газогидропреобразователя А, а вытесняемая поршнем 22 рабочая : жидкость из гидравлической полости 21 поступает по магистралям 20 и 19 в рабочие камеры силовых цилиндров 3,6 и 9 и перемещает-, плунжера 4,7 и поршень 11 до момента, когда подвижный режущий инструмент 5 и прижим 12 упрутся в заготовку 33, а прижим 8 прижмет пруТок 32 к неподвижному режущему инструменту 2. Поступающая в камеру сгорания 24 газовая смесь из-за аэродинамических путевых потерь подогревается до . После этого включается электромагнит Э, якорь которого перемещает золотник распределителя 31, чем подключает гидравлический аккумулятор, заряженный до давления 80 кгс/см , к гидравлической полости 21. Поступающая от гидравлического аккумулятора рабочая жидкость перемещает поршень 22 и сжимает газовую смесь в газовой полости 23 и камере сгорания 24 до давления 60 кгс/см , одновременно повьш1ая ее температуру до температуры самовоспламенения горючей смеси. Сгорая, газовая смесь вышает давление в газовой полости 23 и камере сгорания до давления 700 кгс/см , которое через поршень 22 создает в гидравлической полости 21 и рабочих камерах силовых цилиндрой 3,6 и 9 такое же давление. Этим давлением плунжера 4,7 и поршень 11 создают усилия, достаточные для отрезки заготовки 33, поддержки ее для зажима прутка 32. После начала движеиия отрезаемой заготовки 33 со местно с плуижером 4 и поршнем 11 с помощью устройств, не показанных на схеме, электромагниты Э и Э откл чаются. После отделения заготовки 3 от прутка 32 шток 13 поршня II упир ,ется в поршень 14 и перемещает его. Перемещаясь, поршень 14 перекрывает окно 15 и начинает вытеснять рабочую жидкость из камеры 10 через об, ратный клапан 17 в гидравлический аккумулятор 18. После зарядки акк мулятора 18 отключается электромарнит Э ,и поступающая в управляющую полость управляемого клапана 26 газовая смесь открывает последний. При этом продукты сгорания из газовой полости 23 выбрасываются в ат мосферу, а поршни 22, 11 и 25 и плу жера 4 и 7 возвращаются в исходное положение. Предлагаемое устройство обладает высокой производительностью, а полу чаемые заготовки - высоким качеством. Формула изобретения 1. Устройство для разделения профильного материала на заготовки, содержащее станину и смонтированные на ней неподвижный режущий инструмент, подвижный режущий инструмент с приводом от основного силового цилиндра, прижим подаваемого в зону разделения материала, установленный с возможностью пёремеще,ния в направлении действия подвижного режуп;его инструмента, прижим отрезаемой заготовки, установленный с возможностью перемещения в направлении, противоположном перемещению прижима, подаваемого в зону разделения материала, при этом привод каждого из прижимов выполнен в виде индивидуального силового цилиндра, а также основной источник рабочей жидкости, связанный ма-. гистралями с полостями силовых цилиндро и через управляемый клапан со сливом, отличающееся тем, что, с целью повьш ения производительности и Тсачества получаемьк заготовок, оно снабжено дополнительным силовым цилиндром,поршневая и штоковая полости которого соедины со сливом, а поршень кинематитески связан с поршнем индивидуального си« лового цилиндра прилшма отрезаемой заготовки, а также дополнительным источником рабочей жидкости. связанным магистралью посредством обратного клапана с поршневой полостью дополнительного силового цилиндра, при этом основной источник рабочей жидкости выполнен в виде газогидропреобразователя, газовая полость которого снабжена камерой сгорания с соответств ующими системами подачи горючего и воспламенения горючей газовой смеси, а гидравлическая полость связана магист-ралыо через управляемый распределитель с дополнительным источником рабочей жидкости для сжатия смеси газов перед воспламенением. 2. Устройство по п. 1, о т л и чающееся тем, что, дополнительный источник рабочей жидкости выполнен в виде гидравлического aккy улятора. Источники информации. ринятые во внимание при экспертизе 1.Патент ФРГ № Г402356, л. 49, С. 15/04, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для разделения профильного материала | 1986 |

|

SU1388200A1 |

| Ножницы для резки проката | 1979 |

|

SU825285A1 |

| Импульсная машина с тепловым приводом | 1981 |

|

SU1003987A1 |

| Устройство для производства разделительных операций | 1987 |

|

SU1712074A1 |

| Устройство для производства разделительных операций | 1980 |

|

SU910372A1 |

| Система управления гидравлическим прессом | 1988 |

|

SU1599248A1 |

| Гидропривод листовых ножниц | 1988 |

|

SU1593797A1 |

| Устройство для производства разделительных операций | 1982 |

|

SU1050819A1 |

| Механогидравлический привод кузнечно-прессовой машины | 1982 |

|

SU1071454A1 |

| Гидравлическая кузнечно-прессовая машина с насосно-аккумуляторным приводом | 1982 |

|

SU1076303A1 |

Авторы

Даты

1982-01-15—Публикация

1977-12-14—Подача