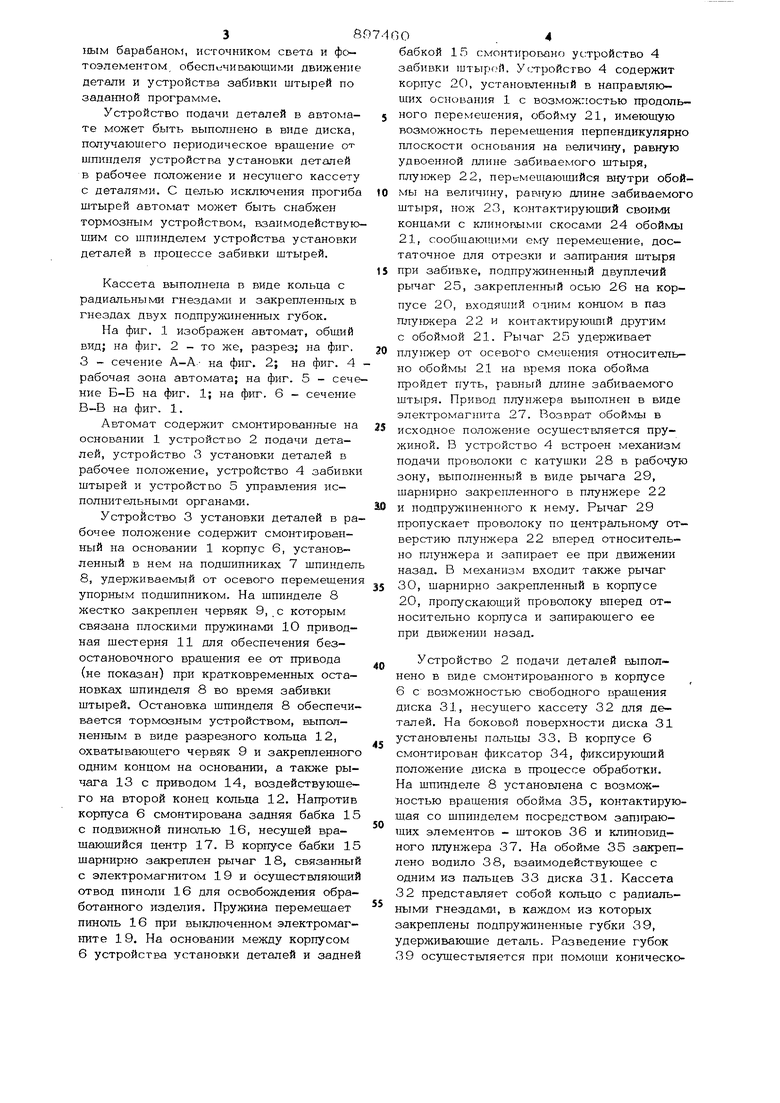

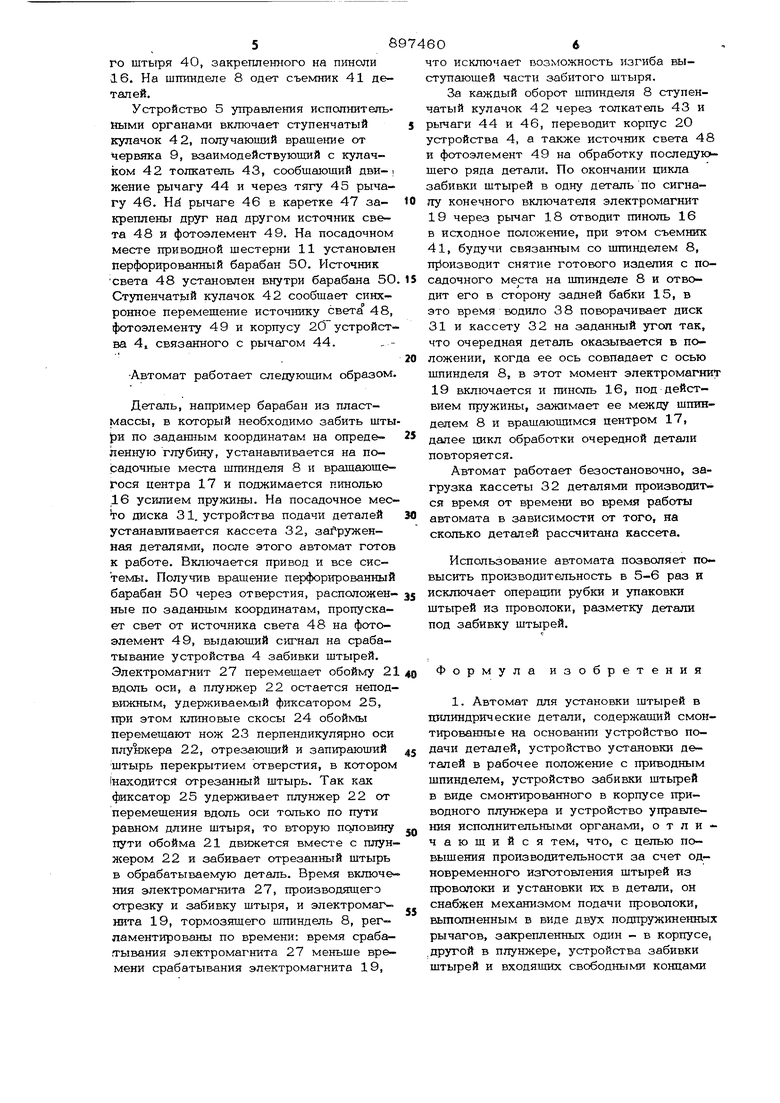

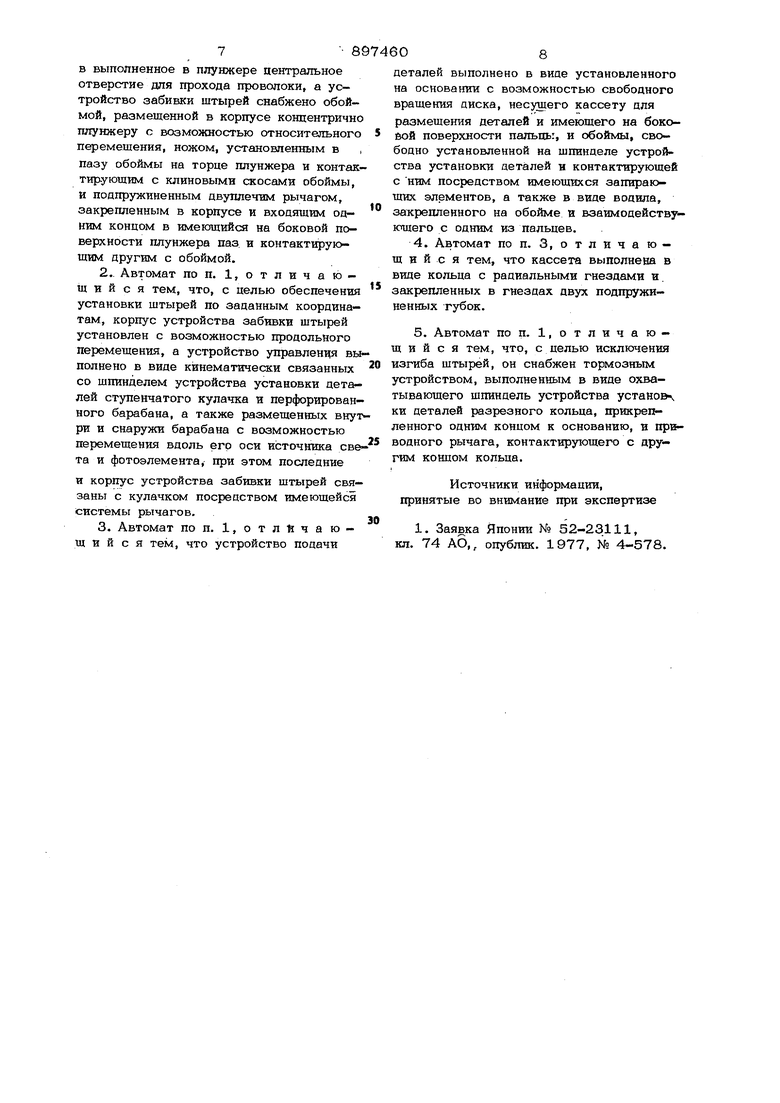

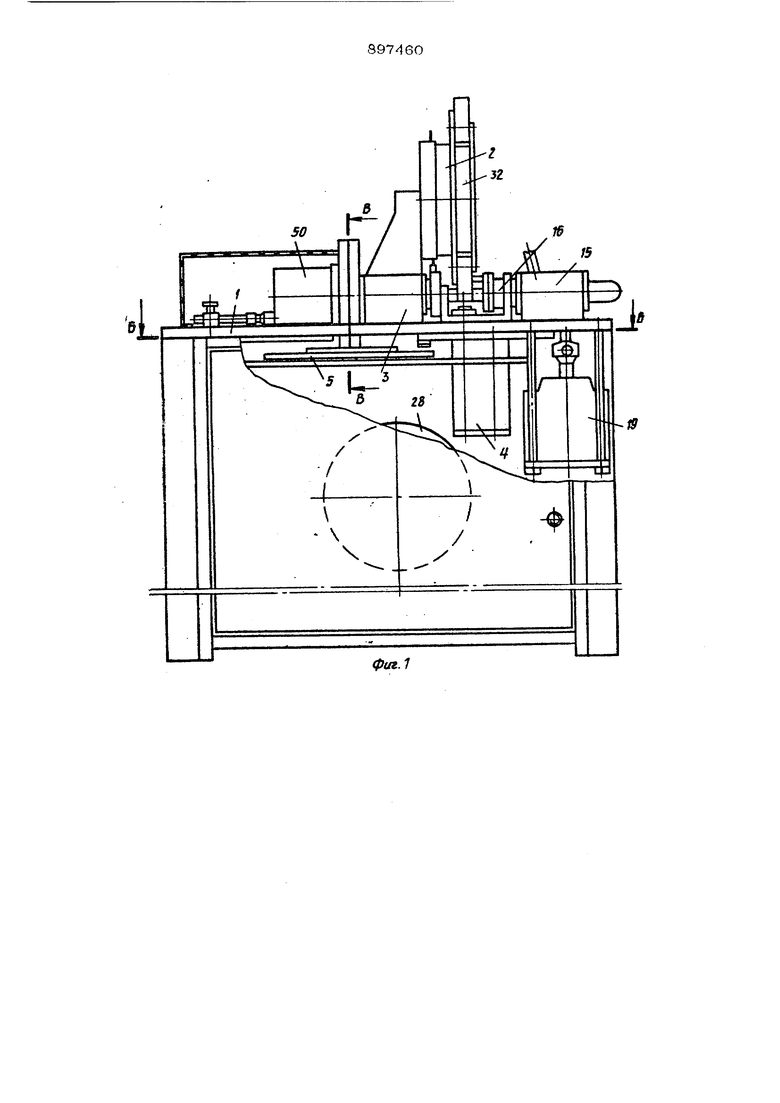

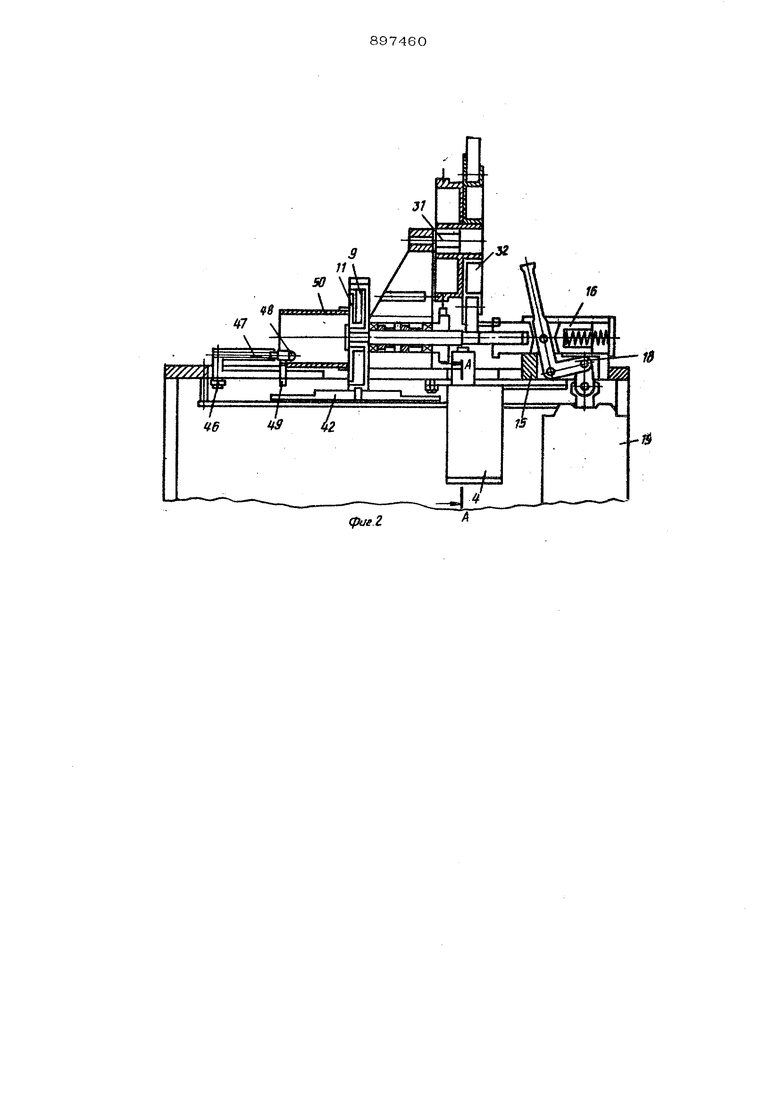

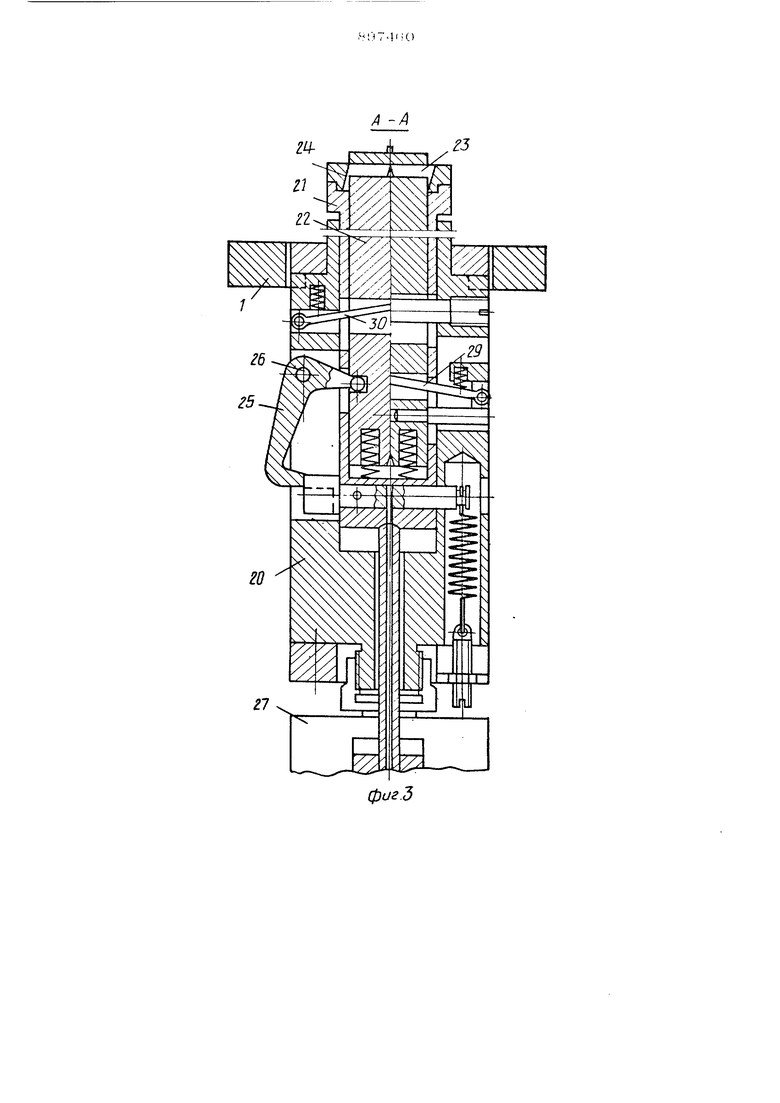

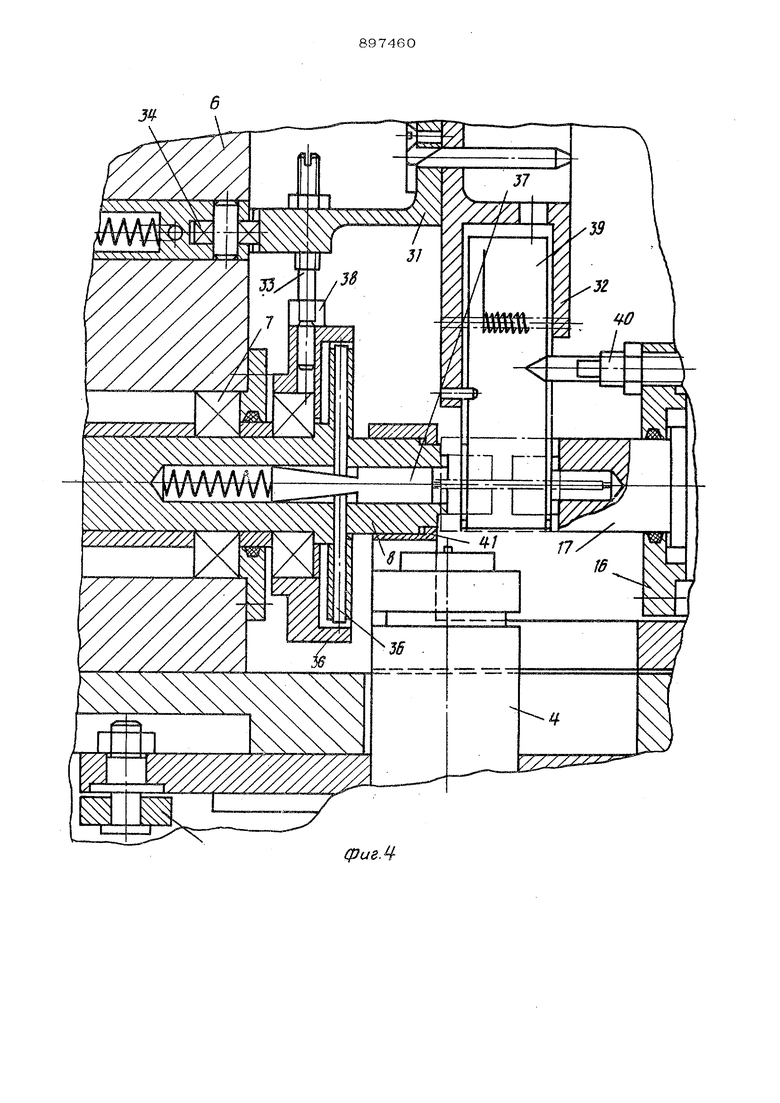

Изобретение относится к сборке, а 1менно к автоматам для установки шты-, рей, имеюгцих круглую, квадратную или иную форму поперечного сечения, в детали из пластмасс, дерева и других материалов, и может быть использовано в машиностроении и строительстве, в частности в промышленности, изготовляющей звукопроизводяшие устройства различных ти- поё и назначений. Известен автомат для установки шты рей в цилиндрические детали, содержащий смонтированные на основании устрой ство подачи деталей, выполненное, в виде приводного толкателя, устройство для установки деталей в рабочее положение, выполненное в виде смонтированного в корпусе приводного шпинделя и индексирующего механизма, устройство поштучной выдачи штырей, выполненное в виде бункера с лотком, устройство забивки штырей, выполненное в виде смонтированного в корпусе приводного плунжера. И устройство управления исполнительными органами 11 . Однако известный автомат не обеспе-у. чивает достаточной производительности при установке мелких штырей в цилиндрические детали по заданным координатам Цель Изобретения - повышение произ- водительности за счет возможности одновременного изготовления штырей из проволоки и установки их в детали по заданным координатам. Цель достигается тем, что автомат для установки штырей в шиптадрические детали, содержащий смонтированные на основании устройство подачи деталей, устройство установки деталей в рабочее положение с приводным шпинделем, устройство забивки штырей в виде смонтированного в корпусе приводного плунжера и устройство управления исполнительными органами, снабжен механизмом подачи проволоки и ее отрезки, встроенным в устройство забивки штырей, а устрой-, ство управления снабжено перфорирован38иым барабаном, источником света и фс тоэпементом обеспечивающими движение детали и устройства забивки штырей по зада1шой программе. Устройство подачи деталей в автомате может быть выполнено в виде диска, получающего периодическое вращение о шпинделя устройства установки деталей в рабочее положение и несущего кассету с деталями. С целью исключения прогиба штырей автомат может быть снабжен тормозным устройством, взаимодействую щим со шпинделем устройства установки деталей в процессе забивки штырей. Кассета выполнена в виде кольца с радиальными гнездами и закреплетгых в гнездах двух подирулшненных губок. На фиг. 1 изображен автомат, общий вид; на фиг. 2 - то же, разрез; на фиг. 3 - сечение А-А- на фиг, 2; на фиг. 4 рабочая зона автомата; на фиг. 5 - сече ние Б-Б на фиг. 1; на фиг. 6 - сечение В-В на фиг. 1. Автомат содержит смонтированзтые на основании 1 устройство 2 подачи деталей, устройство 3 установки деталей в рабочее положение, устройство 4 забивки щтырей и устройство 5 управления исполнительными органами. Устройство 3 установки деталей в ра бочее положение содержит смонтированный на основании 1 корпус 6, установленный в нем на подшипниках 7 шпиндел 8, удерживаемь1Й от осевого перемещени упорным подшипником. На шпинделе 8 жестко закреплен червяк 9,,с которым связана плоскими пружинами 10 приводная шестерня 11 для обеспечения безостановочного вращения ее от привода (не показан) при кратковременных остановках шпинделя 8 во время забивки штырей. Остановка шпинделя 8 обеспечивается тормозным устройством, выполненным в виде разрезного кольца 12, охватывающего червяк 9 и закрепленного одним концом на основании, а также рычага 13 с приводом 14, воздействующего на второй конец кольца 12. Напротив корпуса 6 смонтирована задняя бабка 15 с подвижной пиналью 16, несущей вращающийся центр 17. В корпу-се бабки 15 шарнирно закреплен рычаг 18, связанный с электромагнитом 19 и осуществляющий отвод пиноли 16 для освобождения обработанного изделия. Пружина перемещает пиноль 16 при выключенном электромагните 19. На основании между корпусом 6 устройства установки деталей и задней 0.4 бабкой 15 смонтировано устройство 4 забивки щтыр(й. У (.-тройство 4 содержит корпус 20, установленный в направляющих основа}1ия 1 с возможностью продольного перемещения, обойму 21, имеющую возможность перемещения перпендикулярно плоскости основания на величину, равную удвоенной длине забиваемого штыря, плугокер 22, перемеишющийся внутри обоймы на величину, равную длине забиваемого щтыря, нож 23, контактирующий своими концами с клиновыми скосами 24 обоймы 21, сообщающими ему перемещение, достаточное для отрезки и запирания штыря при забивке, подпружиненный двуплечий рычаг 25, закрепленный осью 26 на корпусе 2О, входящий одним концом в паз плунжера 22 и контактирую1Ш1Й другим с обоймой 21. Рычаг 25 удерживает плунжер от осевого смещения относительно обоймы 21 на время пока обойма пройдет путь, равный длине забиваемого щтыря. Привод нлунжера вьпюлнен в виде электромагнита 27. Возврат обоймы в исходное положение осуществляется пружиной. В устройство 4 встроен механизм подачи проволоки с катушки 28 в рабочую зону, выполненный в виде рычага 29, шарнирно закрепленного в плунжере 22 и подпружиненного к нему. Рычаг 29 пропускает проволоку по центральному отверстию плунжера 22 вперед относительно нлунжера и запирает ее при движении назад. В механизм входит также рычаг 30, щарнирно закрепленный в корпусе 20, пропускающий проволоку вперед относительно корпуса и запирающего ее при движении назад. Устройство 2 подачи деталей выполнено в виде смонтированного в корпусе 6 с возможностью свободного вращения диска 31, несущего кассету 32 для деталей. На боковой поверхности диска 31 установлены пальцы 33. В корпусе 6 смонтирован фиксатор 34, фиксирующий положение диска в процессе обработки. На щпинделе 8 установлена с возможностью вращения обойма 35, контактирующая со щпинделем посредством запирающих элементов - щтоков 36 и клиновидного плунжера 37. На обойме 35 закреплено водило 38, взаимодействующее с одним из пальцев 33 диска 31. Кассета 3 2 представляет собой кольцо с радиальными гнездами, в каждом из которых закреплены подпружиненные губки 39, удерживающие деталь. Разведение губок 39 осуществляется при помощи конического штыря 40, закрепленного на пиноли 16. На шгогаделе 8 одет съемник 41 деталей.

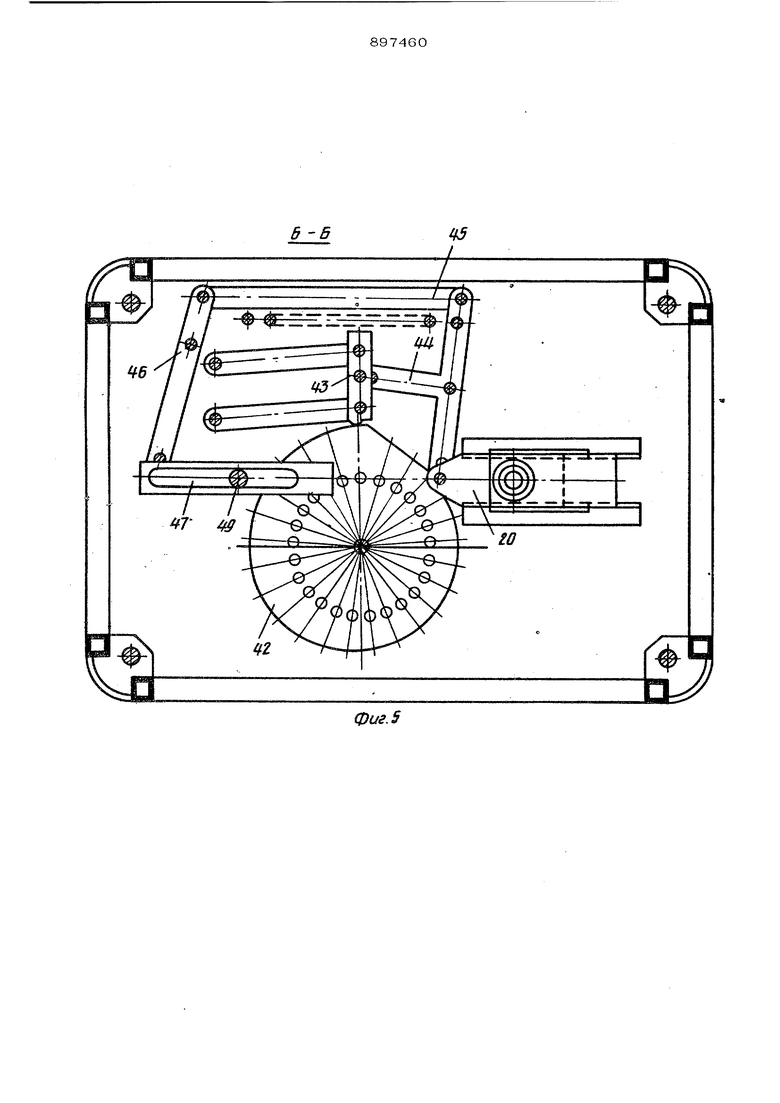

Устройство 5 управления исполнительйыми органами включает ступенчатый

кулачок 4 2, получающий вращение от червяка 9, взаимодействующий с кулачком 42 толкатель 43, сообщающий дви-i жение рычагу 44 и через тягу 45 рычагу 46. Hd рычаге 46 в каретке 47 закреплены друг над другом источник света 48 и фотоэлемент 49. На посадочном месте приводной щестерни 11 установлен перфорированный барабан 5О. Источник света 48 установлен внутри барабана 50 Ступенчатый кулачок 42 сообщает синхронное перемещение источнику света 48, фотоэлементу 49 и корпусу 20 устройства 4, связанного с рычагом 44.

Автомат работает следующим образом.

Деталь, например барабан из пластмассы, в который необходимо забить штыJ)H по заданным координатам на опреде- ленную глубину, устанавливается на посадочные места щпинделя 8 и врашающеГося центра 17 и поджимается пинолью 16 усилием пружины. На посадочное место диска 31, устройства подачи деталей устанавливается кассета 32, запруженная деталями, пооле этого автомат готов к работе. Включается привод и все системы. Получив вращение перфорированный барабан 50 через отверстия, расположен- ные по заданным координатам, пропускает свет от источника света 48 на фотоэлемент 49, выдающий сигнал на срабатывание устройства 4 забивки щтырей. Электромагнит 27 перемещает обойму 21 вдоль оси, а плунжер 22 остается неподвижным, удерживаемый фиксатором 25, при этом клиновые скосы 24 обоймы перемещают нож 23 перпендикулярно оси плунжера 22, отрезающий и запирающий Штырь перекрытием отверстия, в котором находитсй отрезанный штырь. Так как фиксатор 25 удерживает плунжер 22 от перемещения вдоль оси только по пути равном длине штыря, то вторую половину пути обойма 21 движется вмеса-е с плунжером 22 и забивает отрезанный штырь в обрабатываемую деталь. Время включения электромагнита 27, производящего отрезку и забивку щтыря, и электромагнита 19, тормозящего шпиндель 8, регламентированы по времени: время сраба- ггывания электромагнита 27 меньше времени срабатывания электромагнита 19,

что исключает возможность изгиба выступающей части забитого штыря.

За каждый оборот шпинделя 8 ступенчатый кулачок 42 через толкатель 43 и рычаги 44 и 46, переводит корпус 20 устройства 4, а также источник света 48 и фотоэлемент 49 на обработку последук щего ряда детали. По окончании цикла забивки штырей в одну деталь по сигналу конечного включателя электромагнит 19 через рычаг 18 отводит пиноль 16 в исходное положение, при этом съемник 41, будучи связанным со шпинделем 8, производит снятие готового изделия с посадочного места на шпинделе 8 и отводит его в сторону задней бабки 15, в это время водило 38 поворачивает диск 31 и кассету 32 на заданный угол так, что очередная деталь оказывается в положении, когда ее ось совпадает с осью щпинделя 8, в этот момент электромагни 19 включается и шшоль 16, под действием пружины, зажимает ее между шпинделем 8 и вращающимся центром 17, далее цикл обработки очередной детали повторяется.

Автомат работает безостановочно, загрузка кассеты 32 деталями производится время от времени во время работы автомата в зависимости от того, на сколько деталей рассчитана кассета.

Использование автомата позволяет повысить производительность в 5-6 раз и исключает операшш рубки и упаковки штьфей из проволоки, разметку детали под забивку штырей.

Формула изобретения

1. Автомат для установки штырей в цилиндрические детали, содержащий смонтированные на основанш устройство подачи деталей, устройство установки деталей в рабочее положение с приводным шпинделем, устройство забивки штьфей в виде смонтированного в корпусе приводного плунжера и устройство управления исполнительными органами, отличающийся тем, что, с целью повышения производительности за счет одновременного изготовления штьфей из проволоки и установки их в детали, он снабжен механизмом подачи проволоки, вьтолненным в виде двух подпружинеьшых рычагов, закрепленных один - в корпусе, ,1фугой в плунжере, устройства забивки штьфей и входящих свободными концами в выполненное в плунжере центральное отверстие для прохода проволоки, а устройство забивки штырей снабжено обоймой, размещенной в корпусе концентрично плунжеру с возможностью относительного перемещения, ножом, установленным в , пазу обоймы на торце плунжера и контактирующим с клиновыми скосами обоймы, и подпружиненным двуплечвм рычагом, закрепленным в корпусе и входящим одним концом в имеющийся на боковой поверхности плунжера паз. и контакт1фую- шим другим с обоймой. 2.. Автомат по п. 1, отличающий с я тем, что, с целью обеспечения установки штырей по заданным координатам, корпус устройства забивки щтырей установлен с возможностью продольного перемещения, а устройство управления выполнено в виде кинематически связанных со шпинделем устройства установки деталей ступенчатого кулачка и перфорированного барабана, а также размещенных внут ри и снаружи барабана с возможностью перемещения вдоль его оси источника све та и фотоэлемента, при этом последние и корпус устройства забивки штырей связаны с кулачком посредством имеющейся системы рычагов. 3. Автомат по п. 1, отличающий с я тем, что устройство подачи 89 08 деталей выполнено в виде установленного на основании с возможностью свободного вращения диска, несущего кассету для размещения деталей и имеющего на боковой поверхности пальцы, и обоймы, свободно установленной на шпинделе устройства установки деталей и контактирующей с ним посредством имеющихся запирак щих элементов, а также в виде водила, закрепленного на обойме и взаимодействующего с одним из пальцев. 4. Автомат по п. 3, отличающий с я тем, что кассета выполнена в виде кольца с радиальными гнездами и. закрепленных в гнездах двух подпружиненных губок. 5. Автомат по п. 1, отличающий с я тем, что, с целью исключения изгиба щтырей, он снабжен тормозным устройством, выполненным в виде охватывающего шпиндель устройства установи ки деталей разрезного кольца, прикрепленного одним концом к основанию, и приводного рычага, контактирующего с другим концом кольца. Источники информации, принятые во внимание при экспертизе 1. Заявка Японии № 52-23.111, кл. 74 АО,, опублик. 1977, № 4-578.

фиг.д

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для мойки деталей механизмов часов | 1972 |

|

SU439324A1 |

| АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ | 1969 |

|

SU247048A1 |

| Многопозиционный станок | 1985 |

|

SU1263498A1 |

| Автоматическая шпиндельная резьбонарезная головка | 1960 |

|

SU140660A1 |

| АВТОМАТ ДЛЯ ПОДРЕЗАНИЯ ТОРЦА ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ТИПА ТОНКОСТЕННЫХ СТАКАНОВ -. | 1970 |

|

SU275643A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Патрон для обработки наружных и внутренних цилиндрических поверхностей, смещенных относительно оси детали | 1978 |

|

SU686830A1 |

| ШПИНДЕЛЬНАЯ БАБКА РЕВОЛЬВЕРНОГО АВТОМАТА | 1971 |

|

SU312681A1 |

| Автомат для изготовления деталей из проволоки | 1987 |

|

SU1470404A1 |

| Поводковый патрон | 1983 |

|

SU1110556A1 |

Авторы

Даты

1982-01-15—Публикация

1978-06-28—Подача