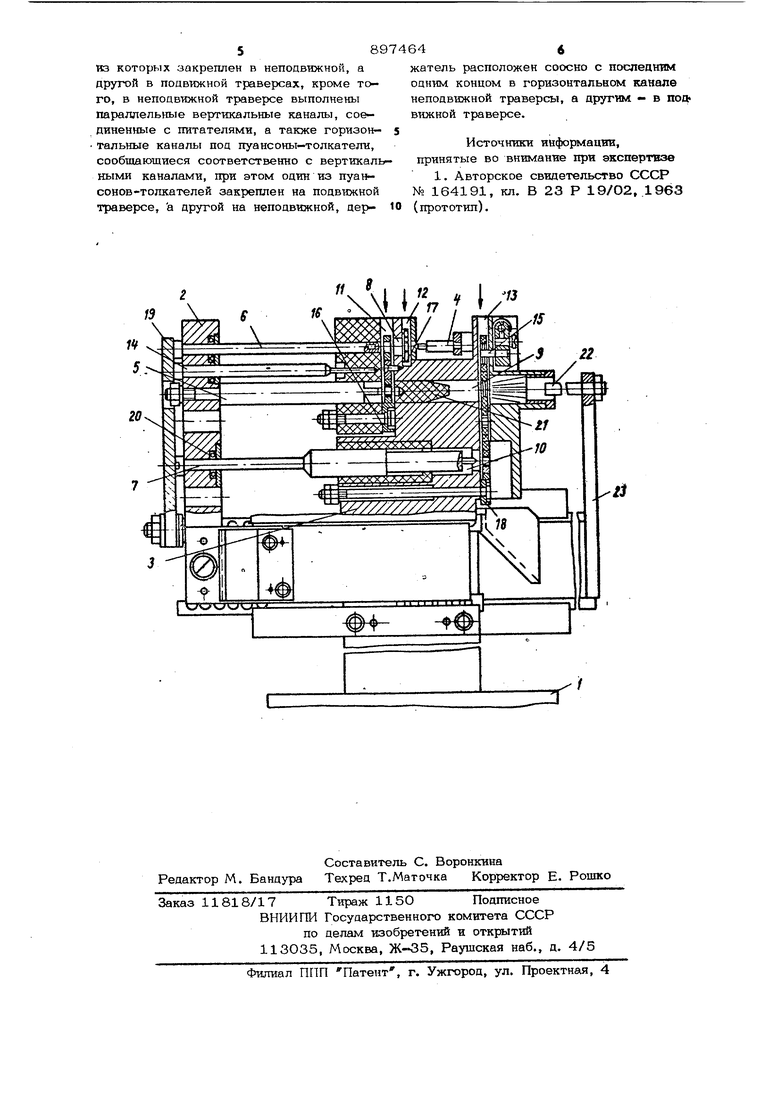

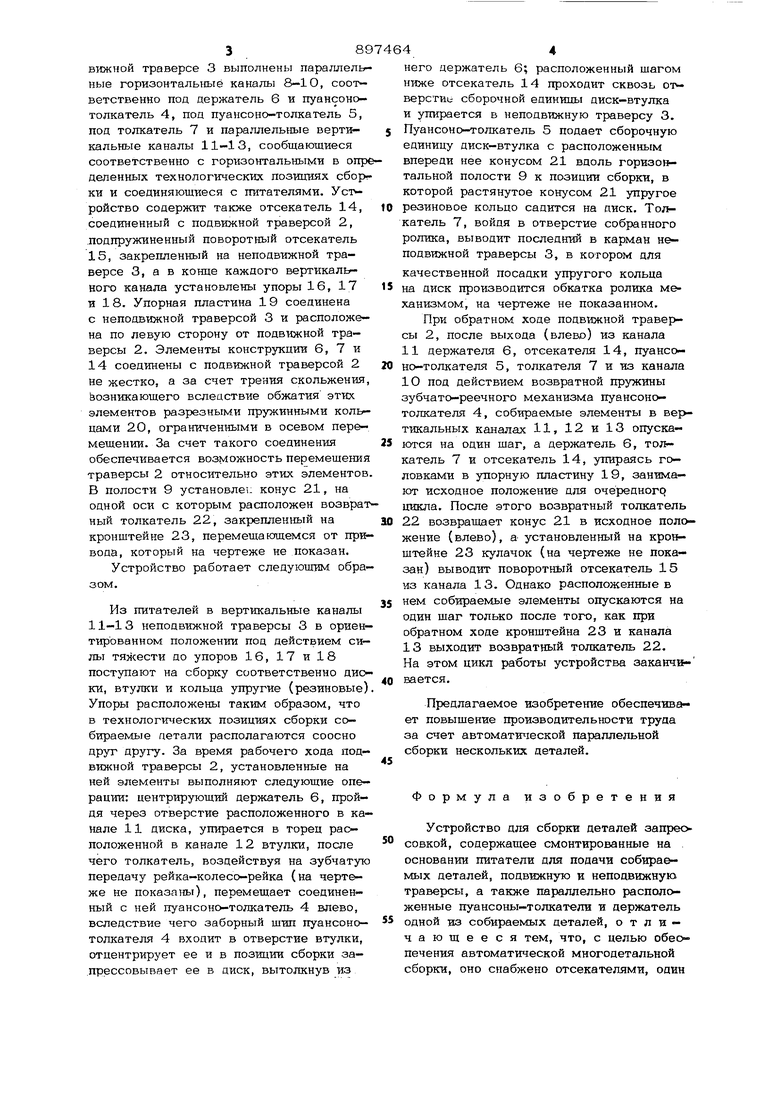

Изобретение относится к механосборочным работам, в частности к устройст вам для сборки запрессовкой деталей типа диска, втулки и резинового кольца. Известно устройство для сборки деталей запрессовкой, содержащее смонтирова ные на основании питатели для подачи со бираемых деталей, подвижную и неподвиж ную траверсы, а также параллельно раоположенные пуансоны-толкатели и держатель одной из собираемых деталей 1 Однако данное устройство не обеспечивает сборку всех деталей за один рабочий ход пресса. Цель изобретения - обеспечение автоматической многодетальной сборки. Поставленная цель достигается тем, что устройство для сборки деталей запрес совкой, содержащее смонтированные на основании питатели для подачи собира&мых деталей, подвижную и неподвижную траверсы, а также параллельно расположенные пуансоны-толкатели и держатель одной из собираемых деталей, снабжено сугсекателями, один из которых закреп-лен в неподвижной, а другой в подвижной траверсах, кроме того, в неподвижной выполнены параллельные вертикальные каналы, соединенные с питателя ми, а также горизонтальные каналы под пуансоны-толкатели, сообщающиеся соот ветственно с вертикальными каналами, при этом один из пуансонов-толкателей закреплен на подвижной траверсе, а другой на непоавижной, держатель расположен соосно с последним одним концом в горизонтальном канале неподвижной траверсы, а другим - в подвижной траверсе. На чертеже изображено предлагайлое устройство, разрез. Устройство содержит питатели (на , , чертеже не показаны), основание 1, подвижную траверсу 2, неподвижную травер су 3, пуансоны-толкатели 4 и 5, один 4 из которых закреплен в неподвижной траверсе 2, держатель 6 одной из , раемых деталей, толкатель 7, закреплен- ный в подвижной траверсе 2. В непосьвижной траверсе 3 выполнены параллельг ные горизонтальные каналы 8-10, соответственно под держатель 6 и пуансоно- толкатель 4, под пуансоно-толкатель 5, под толкатель 7 и параллельные вертикальные каналы 11-13, сообщающиеся соответственно с горизонтальными в опр деленных технологических позишшх сборки и соединяющиеся с питателями. Устройство содержит также отсекатель 14, соединенный с подвижной траверсой 2, лодпружиненный поворотный отсекатель 15, закрепленный на неподвижной траверсе 3, а в конце каждого вертикальгного канала установлены упоры 16, 17 и 18. Упорная пластина 19 соединена с неподвижной траверсой 3 и расположена по левую сторону от подвижной траверсы 2. Элементы конструкции 6, 7 и 14 соединены с подвижной траверсой 2 не жестко, а за счет трения скольжения, возникающего вследствие обжатия этих элементов разрезными пружинными кольцами 20, ограниченными в осевом перемещении. За счет такого соединения обеспечивается возможность пе{эемещения траверсы 2 относительно этих элементов В полости 9 установлен конус 21, на одной оси с которым расположен возврат ный толкатель 22, закрепленный на кронштейне 23, перемещающемся от привода, который на чертеже не показан. Устройство работает следующим образом. Из питателей в вертикальные каналы 11-13 неподвижной траверсы 3 в ориентированном положении под действием силы тяжести до упоров 16, 17 и 18 поступают на сборку соответственно диоки, втулки и кольца упругие (резиновые) Упоры расположены таким образом, что в технологических позициях сборки собираемые детали располагаются соосно друг другу. За время рабочего хода подвижной траверсы 2, установленные на ней элементы выполняют следующие операции: центрирующий держатель 6, пройдя через отверстие расположенного в канале 11 диска, упирается в торец расположенной в канале 12 втулки, после чего толкатель, воздействуя на зубчатую передачу рейка-колесо-рейка (на чертеже не показаны), перемещает соединенный с ней пуансоно-толкатель 4 влево. вследствие чего заборный шип пуансонотолкателя 4 входит в отверстие втулки, отцентрирует ее и в позиции сборки запрессовывает ее в диск, вытолкнув из 89

чающееся тем, что, с целью обеопечения автоматической многодетальной сборки, оно снабжено отсекателями, один 44 него держатель 6; расположенный шагом ниже отсекатель 14 проходит сквозь от верстие сборочной единицы диск-втулка и упирается в неподвижную траверсу 3. Пуансоно-толкатель 5 подает сборочную единицу диск-втулка с расположенным впереди нее конусом 21 вдоль горизо тальной полости 9 к позиции сборки, в которой растянутое конусом 21 упругое резиновое кольцо садится на диск. Толкатель 7, войдя в отверстие собранного ролика, выводит последний в карман неподвижной траверсы 3, в котором для качественной посадки упругого кольца на диск производится обкатка ролика механизмом, на чертеже не показанном. При обратном ходе подвижной траверсы 2, после выхода (влево) из канала 11 держателя 6, отсекателя 14, пуансоно-толкателя 5, толкателя 7 и из канала 10 под действием возвратной пружины зубчато-реечного механизма пуансоно- толкателя 4, собираемые элементы в вертикальных каналах 11, 12 и 13 опускаются на один шаг, а держатель 6, толкатель 7 и отсекатель 14, упираясь головками в упорную пластину 19, занимают исходное положение для очередного цикла. После этого возвратный толкатель 22 возвращает конус 21 в исходное положение (влево), а установленный на кронщтейне 23 кулачок (на чертеже не показан) выводит поворотный отсекатель 15 из канала 13. Однако расположенные в нем собираемые элементы опускаются на один щаг только после того, как при обратном ходе кронштейна 23 и канала 13 выходит возвратный толкатель 22. На этом цикл работы устройства заканчйвается. Предлагаемое изобретение обеспечивает повышение производительности труда за счет автоматической параллельной сборки нескольких деталей. Формула изобретения Устройство для сборки деталей запреосовкой, содержащее смонтированные на основании питатели для подачи собираемых деталей, подвижную и неподвижную транюрсы, а также параллельно расположенные пуансоны-толкатели и держатель одной из собираемых деталей, о т л и - 589 вз которых закреплен в непоавтокной, а дргугой в подвижной траверюах, кроме того, в неподвижной траверсе выполнены параллельные вертикальные каналы, соединенные с питателями, а также горизонТ€шьные каналы под пуансоны-толкатели, сообщающиеся соответственно с вертикаль ными каналами, при этом один из пуансонов-толкателей закреплен на подвижной траверсе, а другой на неподвижной, дер64жатель расположен соосно с последним одним концом в горизонтальном канале неподвижной траверсы, а другим - в по вижной траверсе. Источники информации, принятые во внимание при экспертвзе 1. Авторское свидетельство СССР № 164191, кл. В 23 Р 19/02, 1963 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки подшипниковых узлов | 1984 |

|

SU1257309A1 |

| Устройство для запрессовки деталей типа кольцо-чашка | 1990 |

|

SU1759594A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для сборки узлов типа "вал-втулка | 1978 |

|

SU766814A1 |

| Устройство для сборки деталей | 1977 |

|

SU709310A1 |

| Сборочный автомат | 1981 |

|

SU967768A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| Устройство для сборки и клепки | 1981 |

|

SU996041A1 |

| Устройство для установки заклепок | 1974 |

|

SU509332A1 |

| Устройство для образования фасок | 1980 |

|

SU893332A1 |

1 If Xv V Г7 1 I « 7 1/

Авторы

Даты

1982-01-15—Публикация

1980-04-08—Подача