(54) СБОРОЧНЫЙ АВТОМАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Многопозиционный автомат для сборки узлов | 1978 |

|

SU747685A1 |

| Многопозиционный автомат для сборки узлов | 1990 |

|

SU1779530A1 |

| Автомат для изготовления сборных изделий | 1989 |

|

SU1691047A1 |

| Многопозиционный автомат | 1983 |

|

SU1202778A1 |

| Устройство для сборки корпусных деталей с комплектующими | 1988 |

|

SU1511042A1 |

| Устройство для сборки замков застежек-молний с брелоком | 1990 |

|

SU1726277A1 |

| Автомат для установки упругих колец в наружные канавки базовых деталей | 1983 |

|

SU1114511A2 |

| Сборочный автомат | 1977 |

|

SU707754A1 |

Изобретение относится к механосборочным работам, в частности к сборочным автоматам для многодетальной сборки изделий типа замков застежки молния.

И-звестный сборочный автомат содержит многопозиционный поворотный стол с гнездами для размещения комплекта деталей, лотки подачи деталей и устройство для сборки, включающее силовой механизм, кинематически связанный с толкателем и подпружиненным пуансоном. Устройство для сборки имеет упор, подпружиненный,в осесом направлении и связанный с контрольным датчиком, плоской пружиной и подпружиненным толкателем, установленным соосно упору. При работе ав-. томата на позиции сборки толкатель через собираемый узел воздействует на датчик .контроля наличия полного пакета деталей в корпусе собираемого узла, после чего пуансон осуществляет сборку 1.

Этот сборочный автомат позволяет осуществлять сборку только полностьюукомплектованных узлов, снижая тем самлм количество неисправимого брака, который возникает при сборке некомплектных узлов. Однако переметение поворотного стола в процессе работы автомата в ряде случаев вызывает относительное смещение собираемых деталей, что приводит к сборке комплектных узлов, но с возможными перекосами деталей друг относительно друга. Следствием этого является возможность выхода некачественных изделий.

10

Цель изобретения - повышение надежности сборки узлов типа замков застежек молния и производительности .

Поставленная цель достигается

15 тем, что чборочный автомат для многодетальной сборки, содержащий смонтированный на станине поворотный стол с гнездами для размещения комплекта собираемых деталей,

20 вибробункеры и вибролотки для подачи деталей, а также устройство для сборки в виде силового механизма, кинематически связанного с толкателем и подпружиненным пуансоном,

25 снабжен установленным в устройстве для сборки приемником, выполненным в виде поворотно-подпружиненного рычага с роликом, взаимодействук«цим с толкателем, пластинчатых захватов

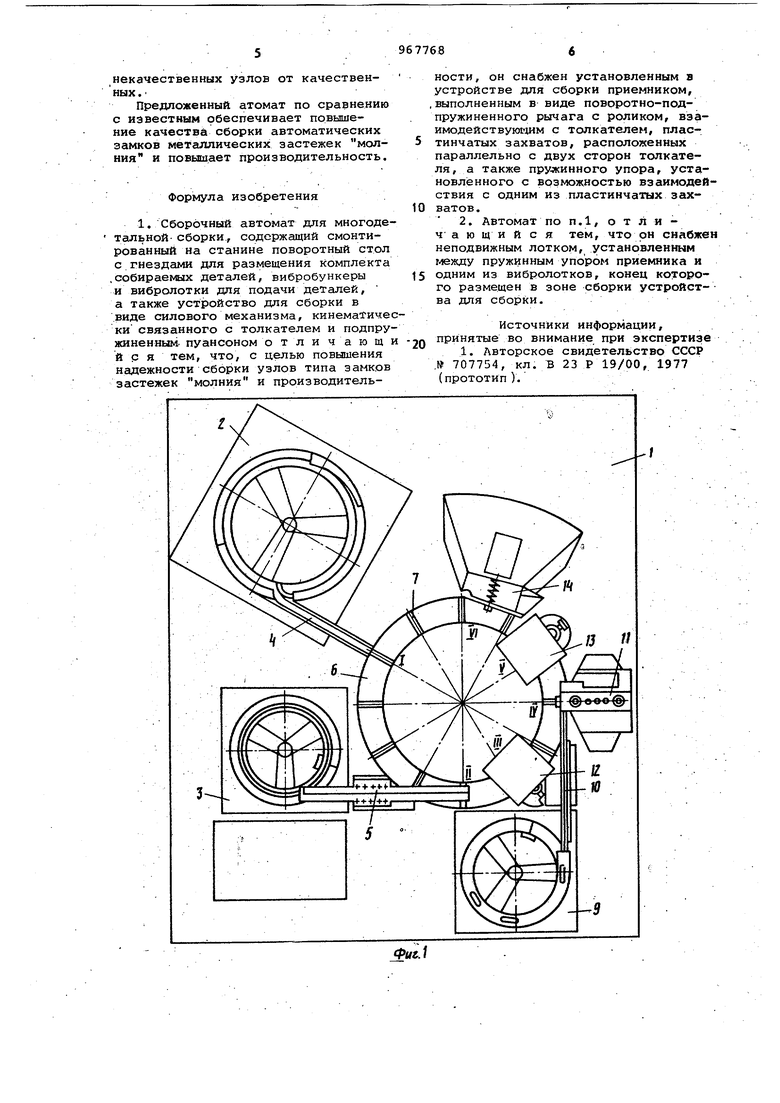

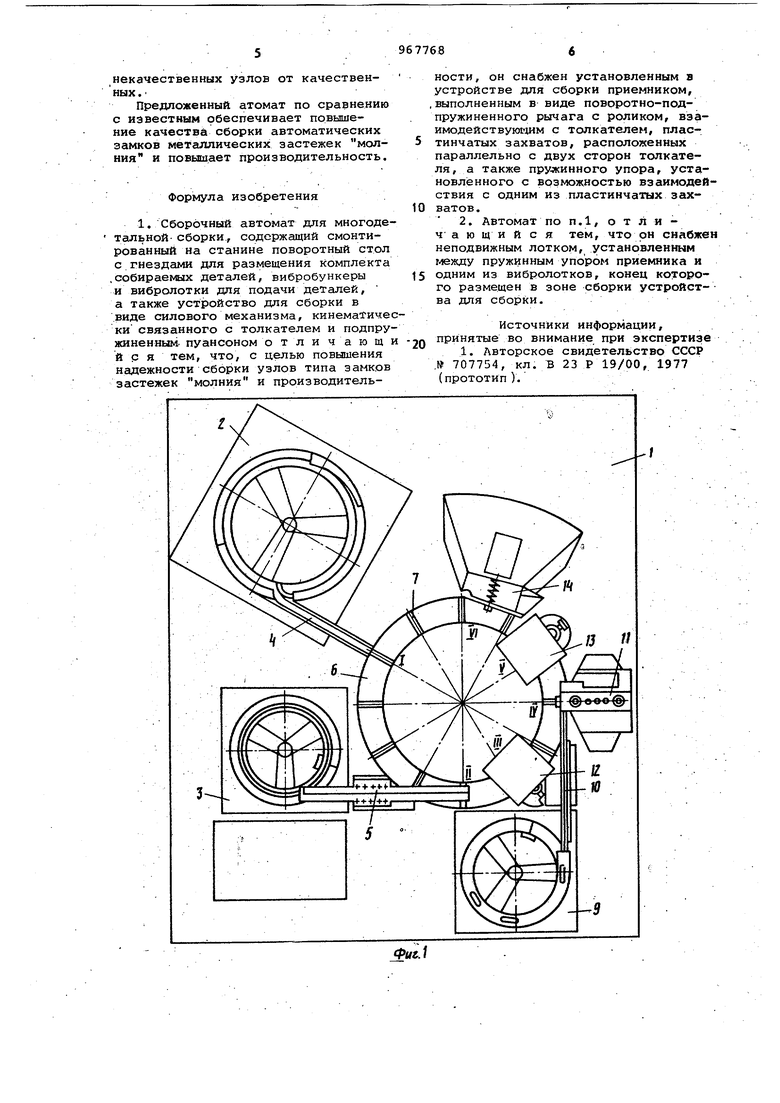

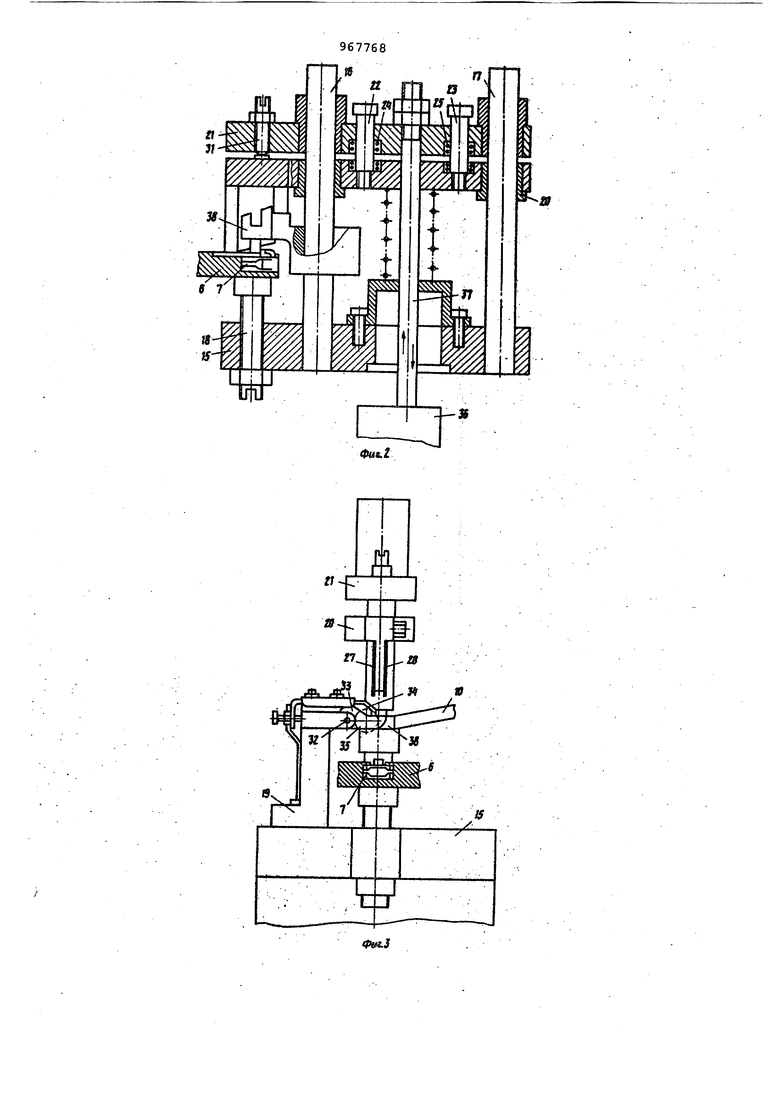

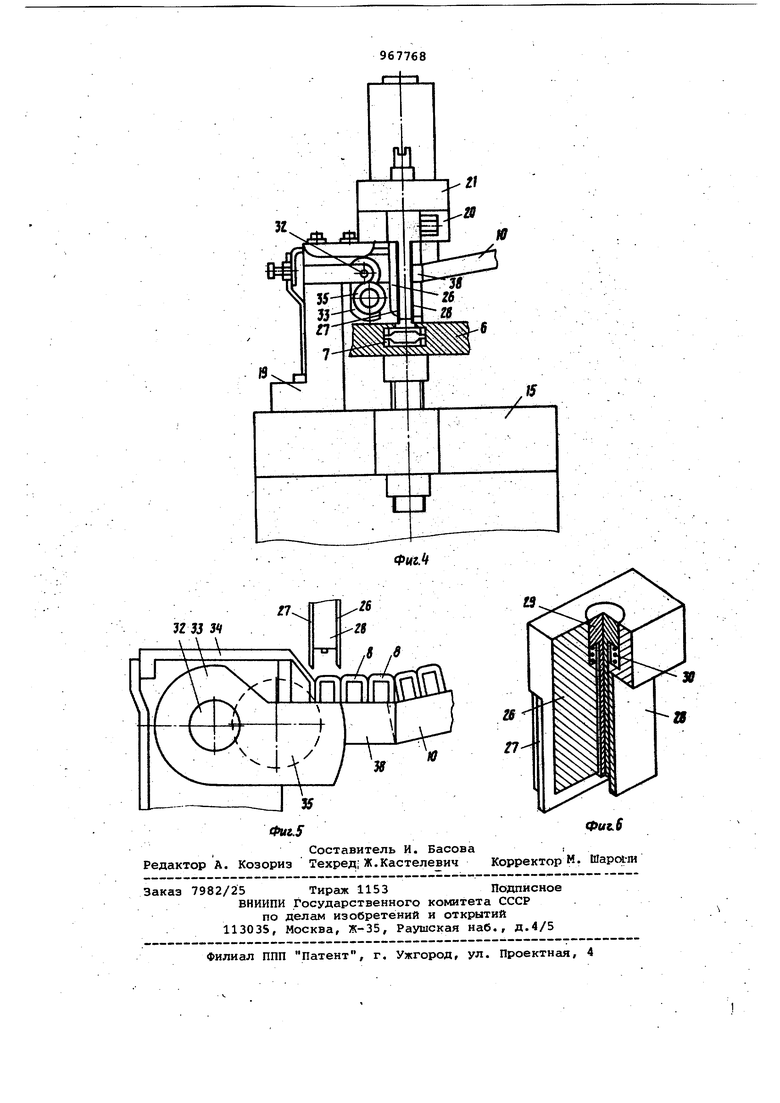

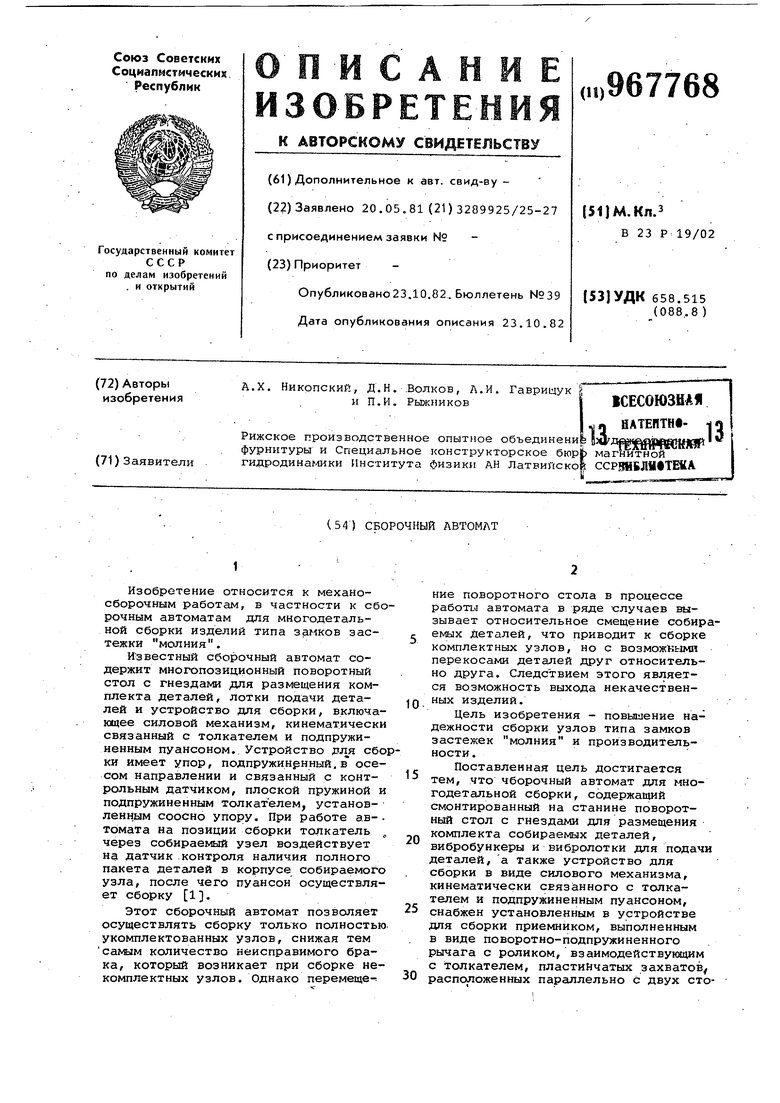

30 расположенных параллельно с двух сторон толкателя, а также пружинного упора для детали, установленного с возможностью взаимодействия с одним из пластинчатых захватов. Сборочный автомат снабжен неподвижным лотком, установленным меж ду пружинным упором приемника и одним из вибролотков, конец которого размещен в зоне сборки устройства . для сборки. На фиг. 1 представлен автомат, общий вид; на фиг . 2 - устройство для сборки, разрез; на фиг. 3 то же, вид сбоку при поднятом толка теле; на фиг. 4 - то же, при опущен ном толкателе; на фиг. 5 - приемный узел устройства для сборки; на фиг. 6 - толкатель с пуансоном. Сборочный автомат состоит из стани 1,на которой установлены вибробункер 2и 3 и вибролотки 4 и 5 подачи де. талей, соединяющие вибробункеры с многопозиционным поворотным столом 6, в котором имеются гнезда 7 для размещения комплекта деталей. Для подачи замыкающей детали 8 на стани не 1 смонтирован вибробункер 9 и ви ролоток 10, у выходного конца котор го размещено устройство 11 для сбор .ки. Перед ним установлен датчик 12 контроля, а за ним - датчик 13 конт роля и отбраковочный механизм 14. Выходной конец вибролотка 10 установлен в зоне сборки. Устройство 11 для сборки состоит из основания 15, в котором установлены направляющие 16 и 17, упор 18 и основание 19 приемника. На направ лянмцих 16 и 17 смонтированы подпруж ненные относительно основания 15 и ДРУГ друга траверсы 20 и 21. Травер сы 20 и 2i соединены между собой по редством винтов 22 и 23, на которых установлены пружины 24 и 25. На тра версе 20 закреплен толкатель 26 с пластинчатыми захватами 27 и 28. В расточке толкателя 26 размещен пуансон 29 и пружина 30. На верхней траверсе 21 смонтирован регулируемлй упор 31, взаимодействующий с пуансоном 29. На основании 19 приемника на оси 32 установлен поврротно-подпружинен ный Е«ачаг 33, над которым смонтирован пружинный упор 34, взаимодействующий с пластинчатым захватом 27 На рычаге 33 установлен ролик 35, взаимодействующий столкателем 26. Устройство 11 для сборки имеет силовой механизм 36, связанный с траверсой 21 посредством штока 37. На направлякяцей 16 установлен непод вижный лоток 38,. являющийся продолжением вибролотка 10. Работа сборочного автомата осуществляется следующим образом. При подаче команды на автоматический цикл работы сборочного автомата одновременно начинают работать все механизь«л на всех рабочих позициях. На позиции I из вибробункера 2 по вибролотку 4 в гнездо 7 поворотного стола 6 подаётся базовая деталь, которая далее совместно сЪ столом 6 перемещается к позиции II, где из вибробункера 3 по вибролотку 5 подается следующая деталь собираемого узла. На позиции Ml производится контроль наличия комплекта деталей датчиком 12 контроля, от которого подается сигнал на устройство 11 . для сборки. На позиции fV из -вибробункера 9 по вибролотку 10 в устройство 11 для сборки подаются замыкающие детали 8, которые частично располагаются на неподвижном лотке 38, а одна из них устанавливается на конце рычага 33. Во время остановки стола 6 с комплектом деталей в позиции IV под устройством 11 для сборки по сигналу, поступившему от датчика 12 контроля, срабатывает силовой механизм 36. При этом шток 37 Опускается вциз, увлекая за собой траверсу 21, от которой перемещение передается траверсе 20. Совместно с траверсой 20 опускается толкатель 26 с захватами 27 и 28. Захват воздействует на пружинный упор 34, отклоняя его. Замыкающая деталь 8 при этом смещается в сторону .пружинного упора 34 и устанавливается точно между захватами 27 и 28. Осущертвляется захват детали 8. Перемещаясь далее толкатель 26 воздействует на ролик 35, чем вызывает поворот рычага 33 Относительно оси 32 до его вер-цикального положения. Открывается доступ захватам 27 и 28 к месту сборки. Они устанавливают деталь 8 на комплект собираемых деталей. В этот момент траверса 20 занимает крайнее нижнее положение, а траверса 21 под действием шток:а 37 продолжает опускаться, преодолевая сопротивление пружин 24 и 25. Упор 31 ударяет по пуансону 29, который нажи-. мает на деталь 8, скрепляя ею собираемой узел. Осуществив сборку узла, шток 37 под действием пружины возвращается в исходное положение, поднимая траверсы 20 тл 21. Толкатель 26 перестает воздействовать на рычаг 33, который возвращается в исходное горизонтальное положениеj а захват 27 освоГбождает пружинный упор 34. Далее узел перемещается к позиции V , где датчиком 13 контроля осуществляется контроль наличия замыксоощей детали 8. На позиции .V I отбраковочным механизмом 14 осуществляется отделение

некачественных узлов от качественных .

Предложенный атомат по сравнению с известным обеспечивает повышение качества сборки автоматических замков метсшлических застежек молния и повышает производительность.

Формула изобретения

5 одним из вибролотков, конец которого размещен в зоне сборки устройства для сборки.

Источники информации, Q принятые ВО внимание при экспертизе

Авторы

Даты

1982-10-23—Публикация

1981-05-20—Подача