(З) ЦЕНТРОБЕЖНАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для центробежного формования втулок из полимерных материалов | 1988 |

|

SU1669739A1 |

| МАШИНА ДЛЯ НАПОЛНЕНИЯ КОНСЕРВНЫХ БАНОК | 1930 |

|

SU39012A1 |

| Установка для центробежного формования полых изделий | 1978 |

|

SU738889A1 |

| ДЕКАНТЕРНАЯ ЦЕНТРИФУГА | 2018 |

|

RU2730323C1 |

| Технологическая линия по производству камнелитых труб центробежным способом | 1980 |

|

SU1057293A1 |

| Устройство для влажно-тепловой обработки деталей одежды | 1991 |

|

SU1831536A3 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| Устройство для резки овощей и корнеплодов | 1988 |

|

SU1531955A1 |

| Устройство для центробежного литья изделий из полимерных материалов | 1985 |

|

SU1351804A2 |

| Установка для центробежного изготовления втулок из полимерного материала | 1986 |

|

SU1353623A1 |

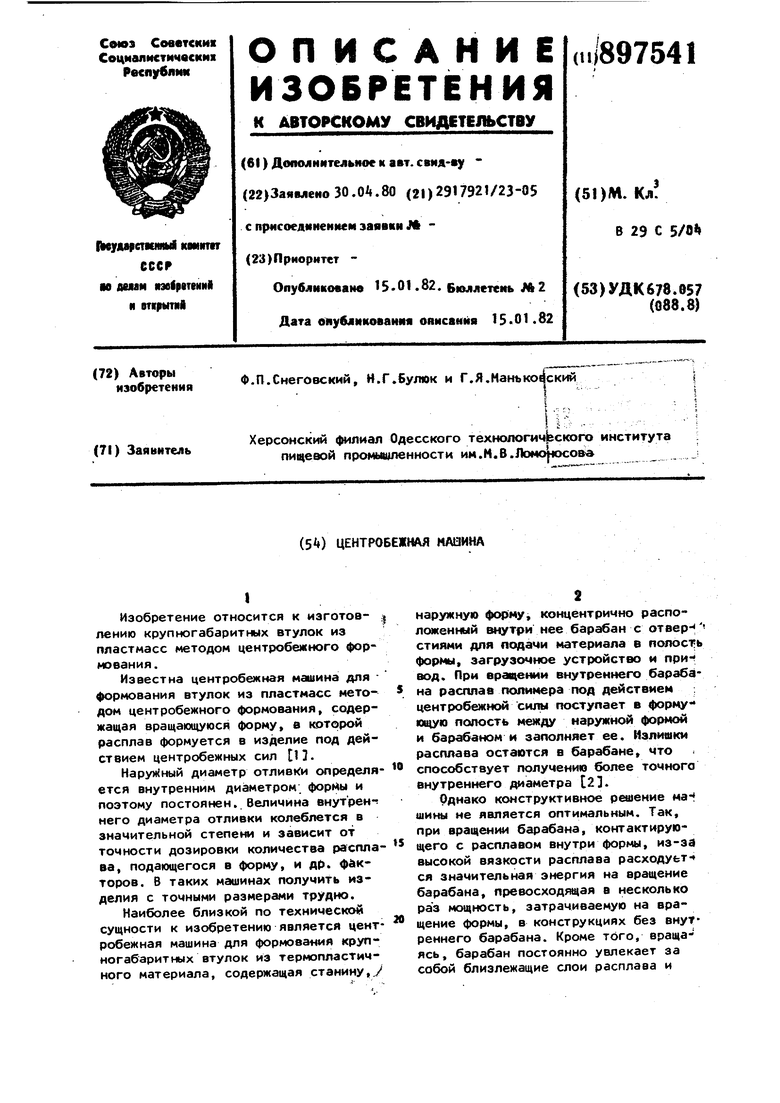

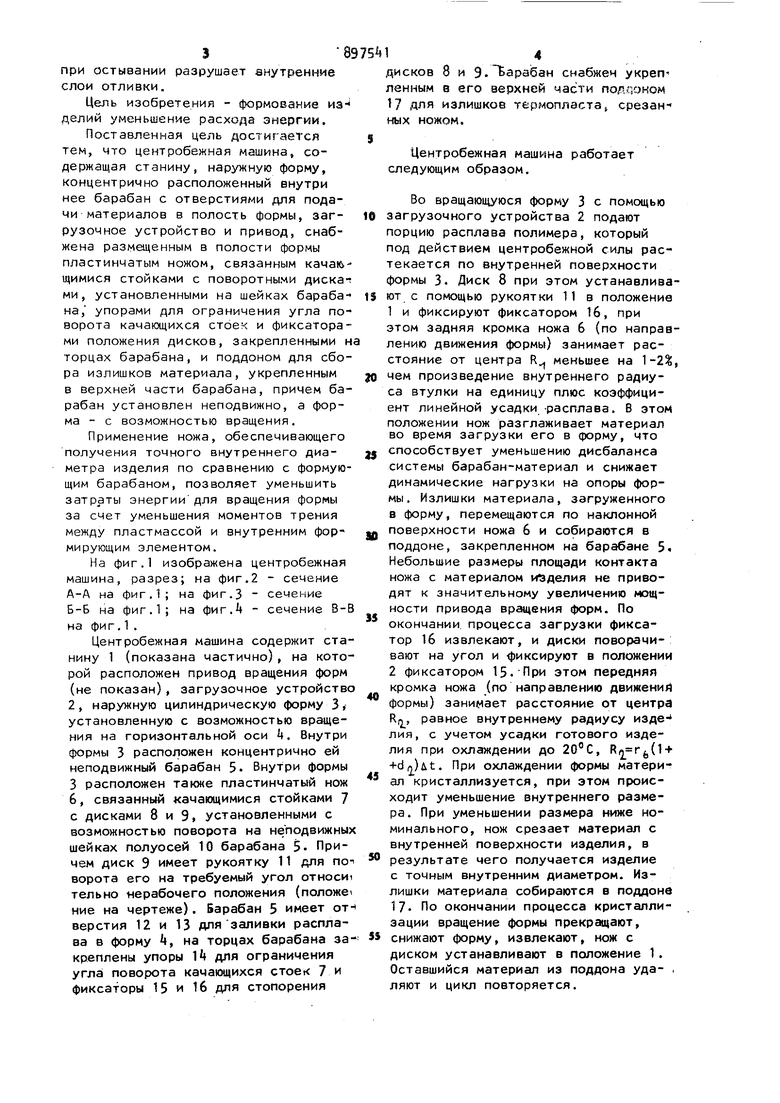

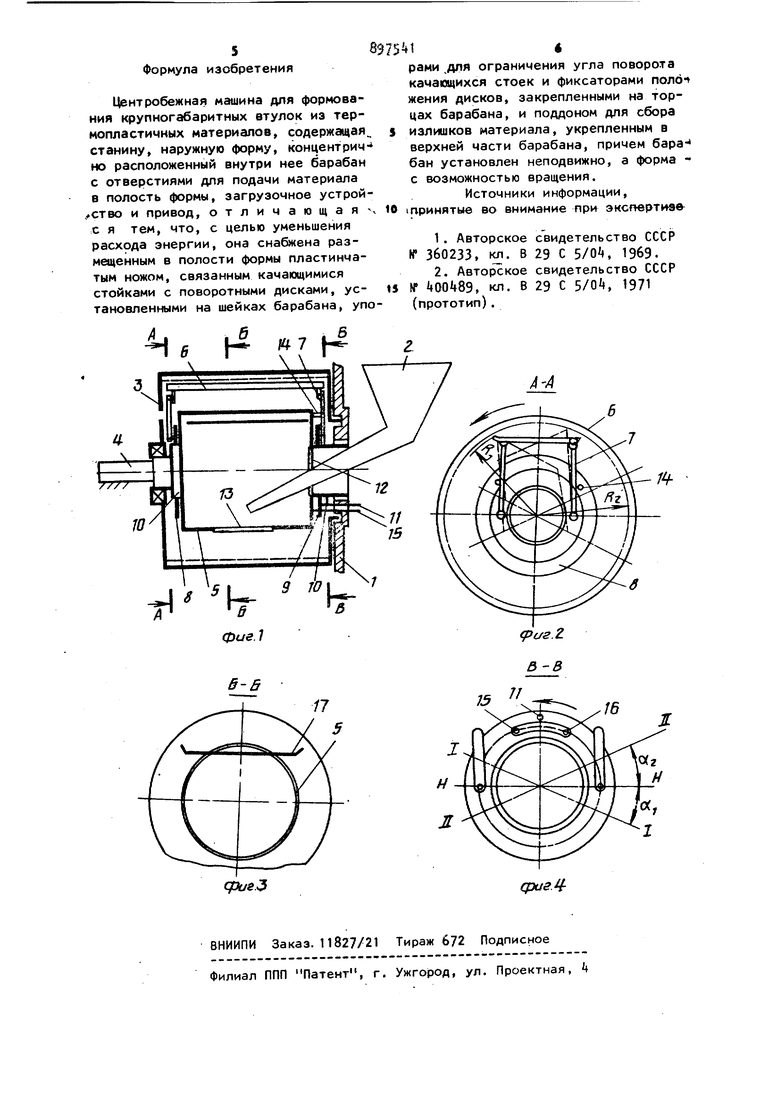

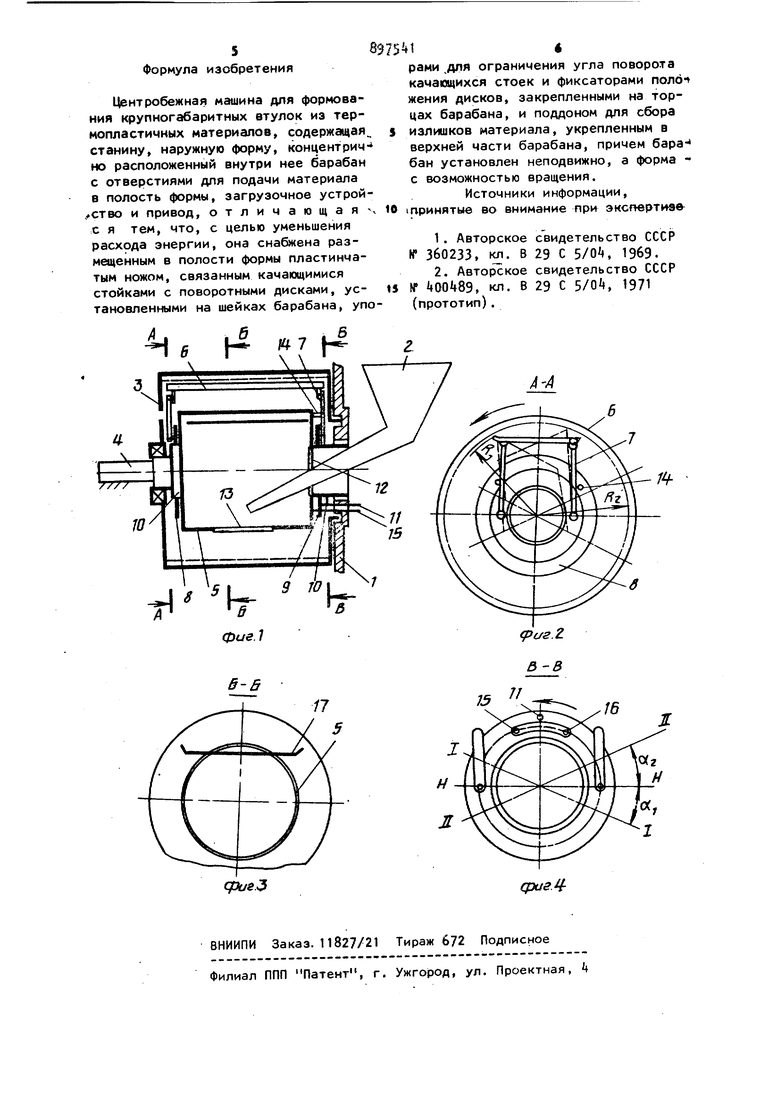

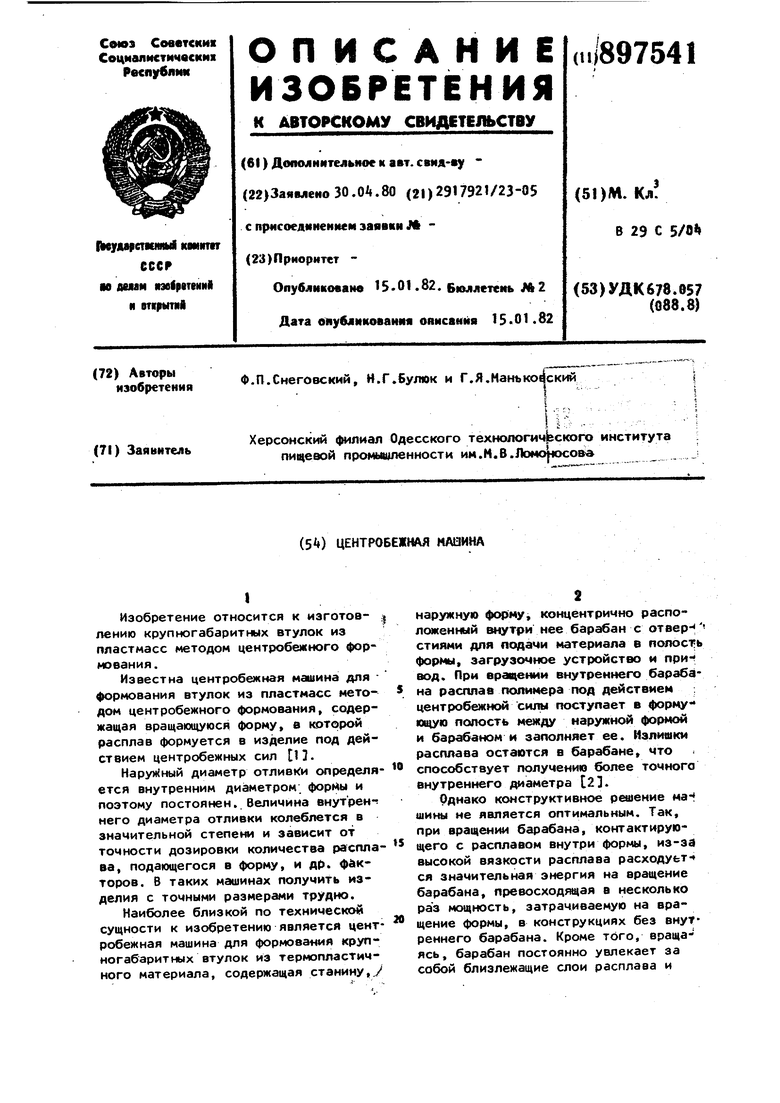

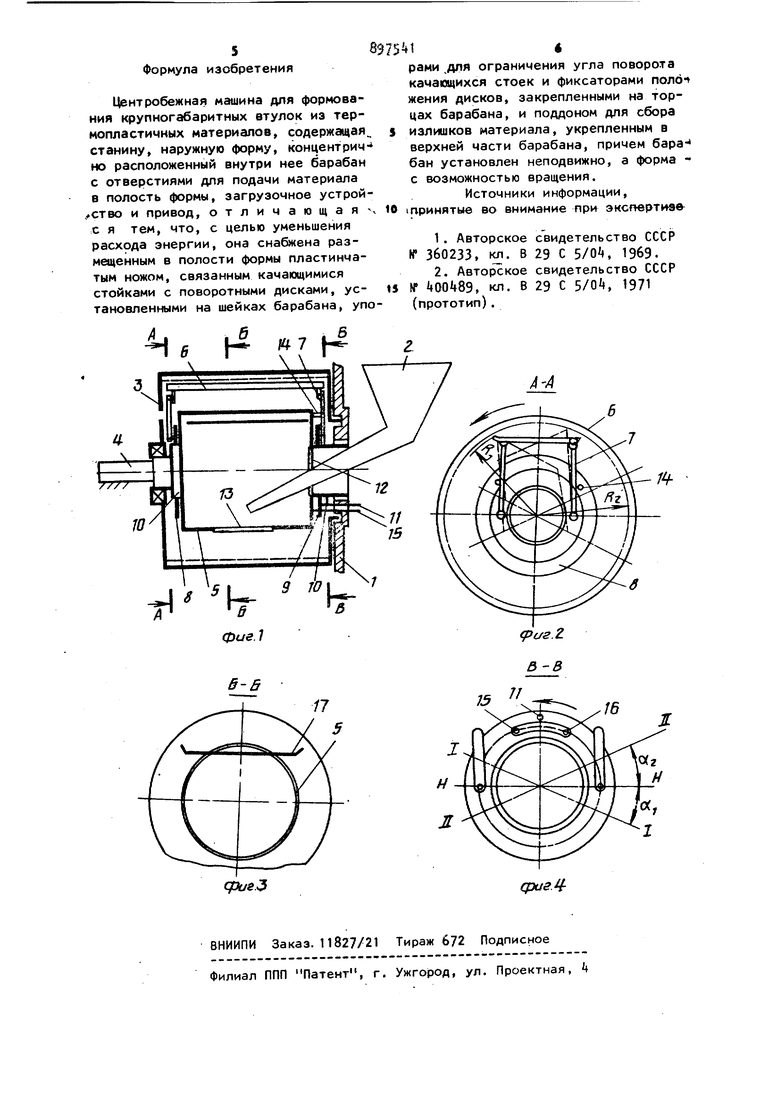

Изобретение относится к изготовлению крупногабаритных втулок из пластмасс методом центробежного формования. Известна центробежная машина для формования втулок из пластмасс методом центробежного формования, содержащая вращающуюся форму, в которой расплав формуется в изделие под действием центробежных сил П. Нару) диаметр отливКи определи ется внутренним диаметром формы и поэтому постоянен. Величина внутреннего диаметра отливки колеблется в значительной степени и зависит от точности дозировки количества распла ва, подающегося в форму, и др. факторов. В таких машинах получить изделия с точными размерами трудно. Наиболее близкой по технической сущности к изобретению является цент робежная машина для формова ия крупногабаритных втулок из термопластичного материала, содержащая станину,У наружную , концентрично располсшенный внутри нее баркан с отвер- стиями для подачи материала в полость формы, загрузочное устройство и привод. При вращении внутреннего барабана расплав полимера под действием центробежной силы поступает в форму ющую полость между наружной формой и барабаном и заполняет ее. Излишки расплава остаются в барабане, что способствует получению более точного внутреннего диаметра 2. Однако конструктивное решение ма-« шины не является оптимальным. Так, при вращении барабана, контактирующего с расплавом внутри формы, из-за высокой вязкости расплава расходу&т- ся значительная энергия на вращение барабана, превосходящая в несколько раз мощность, затрачиваемую на вращение формы, в конструкциях без внутреннего барабана. Кроме того, вращаясь, барабан постоянно увлекает за собой близлежащие слои расплава и при остывании разрушает анутренние слои отливки. Цель изобретения - формование из-« делий уменьшение расхода энергии, Поставленная цель достигается тем, что центробежная машина, содержащая станину, наружную форму, концентрично расположенный внутри нее барабан с отверстиями для подачи материалов в полость формы, загрузочное устройство и привод, снабжена размещенным в полости формы пластинчатым ножом, связанным качающимися стойками с поворотными дискат ми, установленными на шейках барабана, упорами для ограничения угла поворота качающихся стоек и фиксаторами положения дисков, закрепленными н торцах барабана, и поддоном для сбора излишков материала, укрепленным в верхней части барабана, причем барабан установлен неподвижно, а форма - с возможностью вращения. Применение ножа, обеспечивающего получения точного внутреннего диаметра изделия по сравнению с формующим барабаном, позволяет уменьшить затраты энергиидля вращения формы за счет уменьшения моментов трения между пластмассой и внутренним формирующим элементом. На фиг.1 изображена центробежная машина, разрез; на фиг.2 - сечение А-А на фиг,1; на фиг.З - сечение Б-Б на фиг.1; на фиг. - сечение В-В на фиг,1. Центробежная машина содержит станину 1 (показана частично), на которой расположен привод вращения форм (не показан), загрузочное устройство 2, наружную цилиндрическую форму 3, установленную с возможностью вращения на горизонтальной оси k. Внутри формы 3 расположен концентрично ей неподвижный барабан 5. Внутри формы 3 расположен также пластинчать1й нож 6, связанный качающимися стойками 7 с дисками 8 и 9, установленными с возможностью поворота на неподвижных шейках полуосей 10 барабана 5. Причем диск 9 имеет рукоятку 11 для no ворота его на требуемый угол OTHOCH тельно нерабочего положения (положе ние на чертеже). Барабан 5 имеет от верстия 12 и 13 для заливки расплава в форму i, на торцах барабана за креплены упоры Т для ограничения угла поворота качающихся стоек 7 и фиксаторы 15 и 16 для стопорения исков 8 и 9.Барабан снабжен укрепенным в его верхней части подпоном 17 для излишков термопластаS срезан ных ножом, Центробежная машина работает следующим образом. Во вращающуюся форму 3 с помощью загрузочного устройства 2 подают порцию расплава полимера, который под действием центробежной силы растекается по внутренней поверхности формы 3. Диск 8 при этом устанавливают с помощью рукоятки 11 в положение 1и фиксируют фиксатором 16, при этом задняя кромка ножа 6 (по направлению движения формы) занимает расстояние от центра R меньшее на 1-2, чем произведение внутреннего радиуса втулки на единицу плюс коэффициент линейной усадки -расплава. В этом положении нож разглаживает материал во время загрузки его в форму, что способствует уменьшению дисбаланса системы барабан-материал и снижает динамические нагрузки на опоры формы. Излишки материала, загруженного в форму, перемещаются по наклонной поверхности ножа 6 и собираются в поддоне, закрепленном на барабане 5. Небольшие размеры площади контакта ножа с материалом изделия не приводят к значительному увеличению мощности привода вращения форм. По окончании процесса загрузки фиксатор 16 извлекают, и диски поворачивают на угол и фиксируют в положении 2фиксатором 15. При этом передняя кромка ножа (по направлению движений формы) занимает расстояние от центра RQ, равное внутреннему радиусу изде- ЛИЯ, с учетом усадки готового издеЛИЯ при охлаждении до 20°С, (}+ +dn)it. При охлаждении формы материал кристаллизуется, при этом происходит уменьшение внутреннего размера. При уменьшении размера ниже номинального, нож срезает материал с внутренней поверхности изделия, в результате чего получается изделие с точным внутренним диаметром. Излишки материала собираются в поддоне 17. По окончании процесса кристаллизации вращение формы прекращают, снижают форму, извлекают, нож с диском устанавливают в положение 1, Оставшийся материал из поддона уда- , ляют и цикл повторяется.

Авторы

Даты

1982-01-15—Публикация

1980-04-30—Подача