Г54) ВАКУУМНЫЙ ЗАХВАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный захват | 1985 |

|

SU1281497A1 |

| Вакуумное захватное устройство | 1980 |

|

SU925836A1 |

| Вакуумное захватное устройство | 1981 |

|

SU1036657A1 |

| Вакуумный захват | 1982 |

|

SU1058865A1 |

| Пневматический захват | 1979 |

|

SU829536A1 |

| Вакуумное захватное устройство | 1983 |

|

SU1094735A1 |

| ВАКУУМ-ПРИСОСНОЕ УСТРОЙСТВО | 1969 |

|

SU248952A1 |

| Вакуумное захватное устройство | 1979 |

|

SU846480A1 |

| Устройство для отделения листовых деталей от стопы | 1976 |

|

SU602450A1 |

| Устройство для разгрузки и стопировки листов стекла | 1985 |

|

SU1357366A1 |

1

Изобретение относится к автооператорам предназначенным для автоматизации производственных процессов в приборостроении, радиоэлектронике, производстве химических источников тока, в частности к вакуумным захватам.

Известен вакуумный захват, содержащий корпус и подвижно установленные относительно него присосные камеры, соединенные с источником вакуума, упор, дтрикрепленный к корпусу и коромысло, соединенное с упором и присосными камерами 1.

Недостатком известной конструкции вакуумного захвата является то, что его функциональные возможности ограничены, а именно, он не обеспечивает захват деталей повышенной жесткости, так как осуществляет сложный изгиб захватываемой детали относительно трех точек (упора и двух присосов). При работе с деталями, имеющими вор систую или загрязненную поверхность, такой захват требует затрат времени на профилактическую чистку, так как не исключена возможность засорения плунжерной пары.

Цель изобретения - повышение надежности.

Для достижения этой цели вакуумный захват снабжен планками, установленными одними концами подвижно в вертикальном пазу, выполненном в упоре, а другими щарнирно прикрепленными к коромыслу, которое выполнено из двух частей, шарнирно присоединенных к упору, при этом присосные камеры соединены с источником вакуума посредством сильфонов.

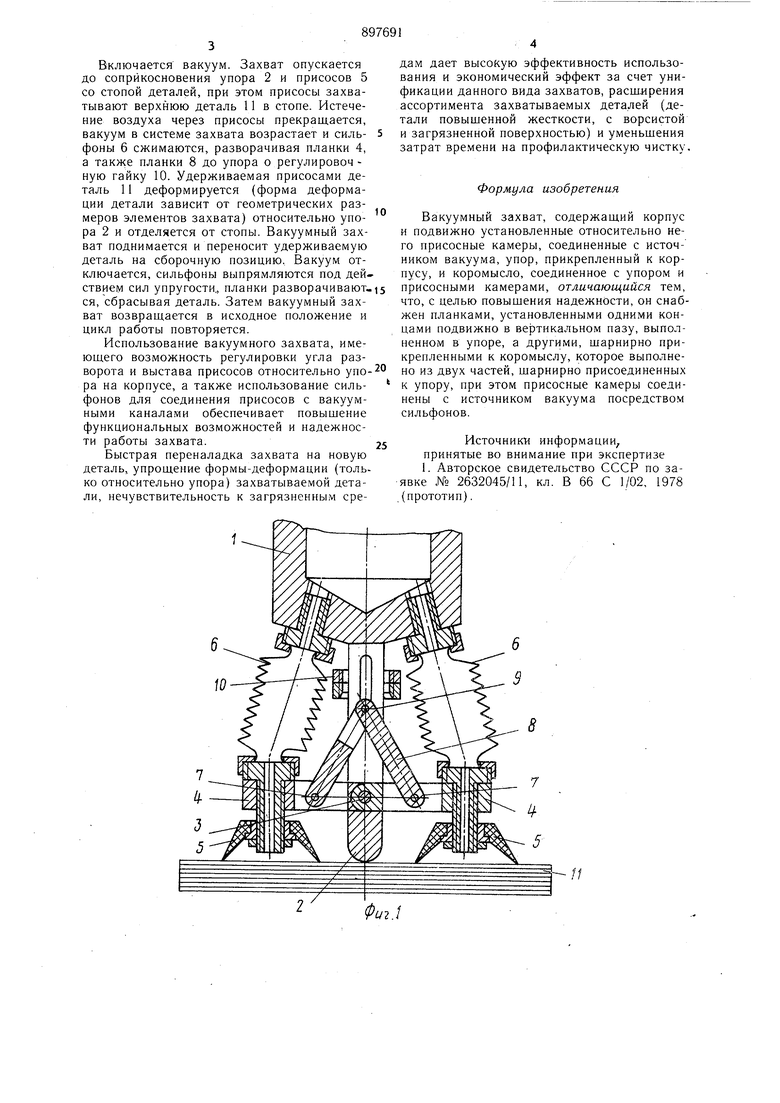

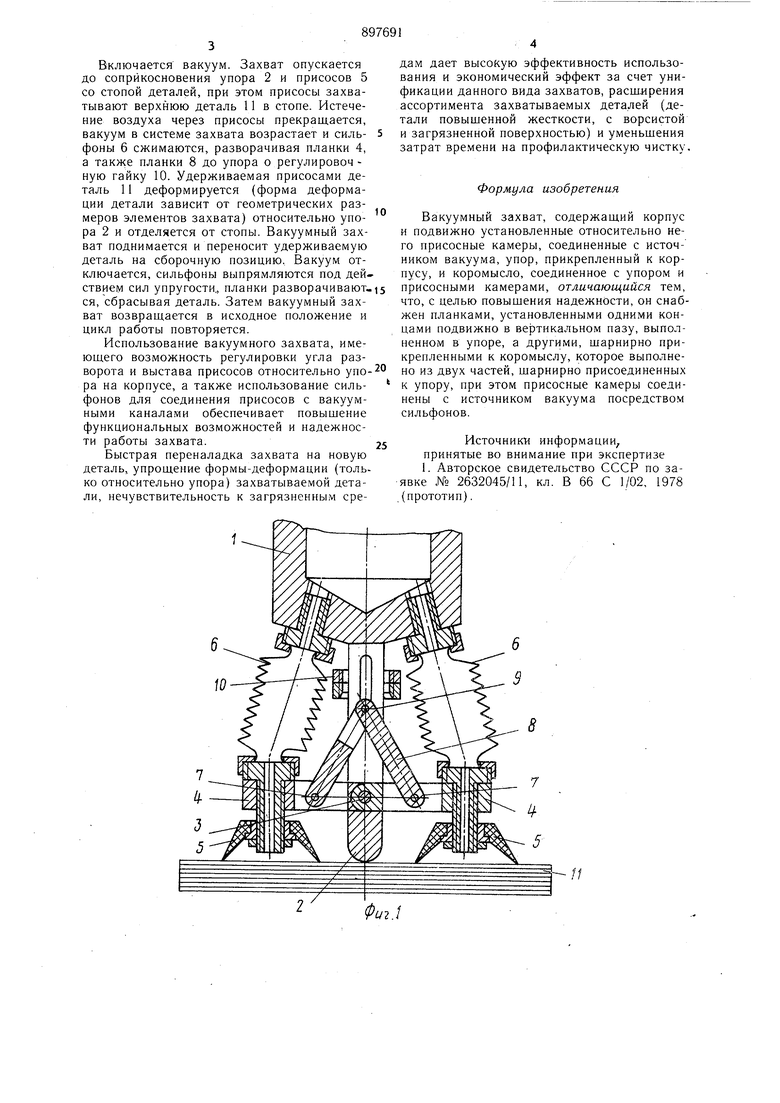

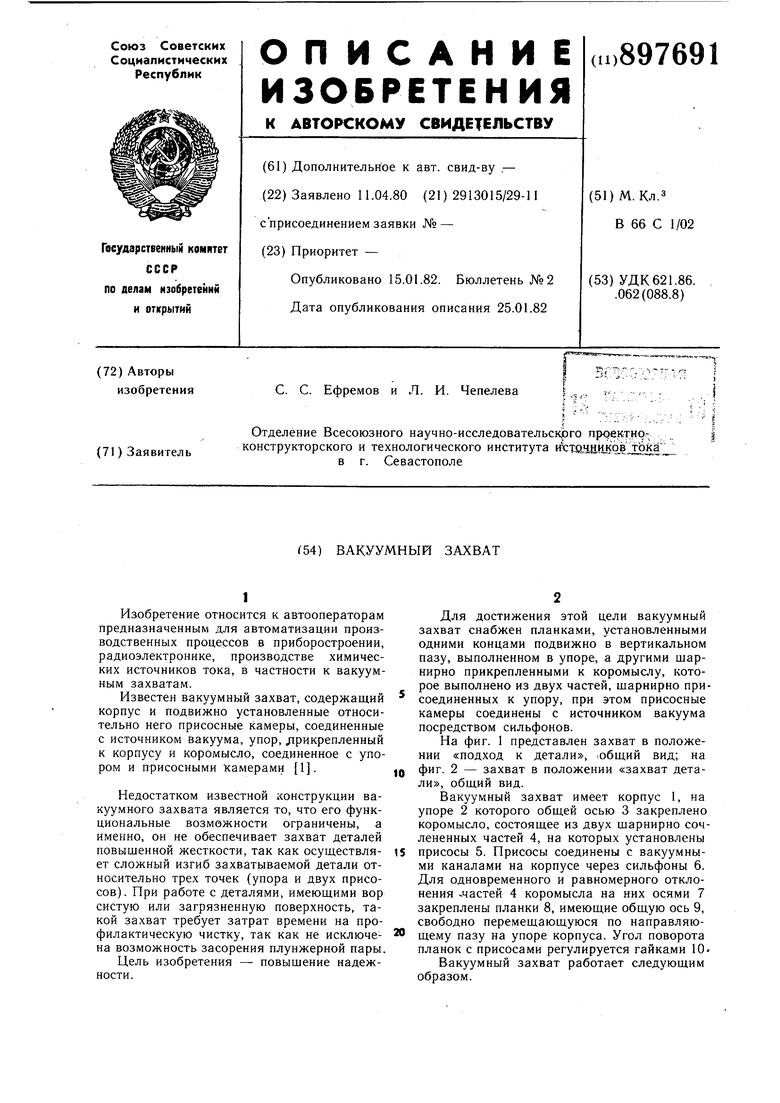

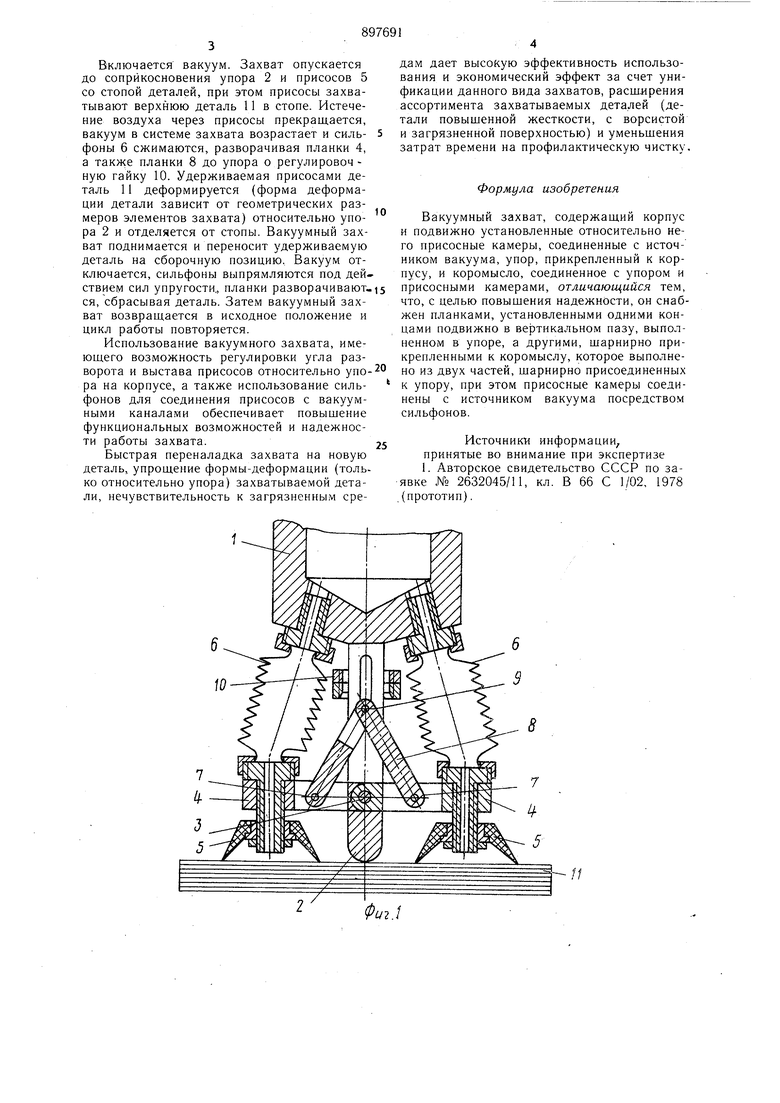

На фиг. 1 представлен захват в положении «подход к детали, .общий вид; на фиг. 2 - захват в положении «захват детали, общий вид.

Вакуумный захват имеет корпус 1, на упоре 2 которого общей осью 3 закреплено коромысло, состоящее из двух шарнирно сочлененных частей 4, на которых установлены присосы 5. Присосы соединены с вакуумными каналами на корпусе через сильфоны 6. Для одновременного и равномерного отклонения частей 4 коромысла на них осями 7 закреплены планки 8, имеющие общую ось 9, свободно перемещающуюся по направляющему пазу на упоре корпуса. Угол поворота планок с присосами регулируется гайками 10.

Вакуумный захват работает следующим образом. Включается вакуум. Захват опускается до соприкосновения упора 2 и присосов 5 со стопой деталей, при этом присосы захватывают верхнюю деталь 11 в стопе. Истечение воздуха через присосы прекращается, вакуум в системе захвата возрастает и сильфоны 6 сжимаются, разворачивая планки 4, а также планки 8 до упора о регулировочную гайку 10. Удерживаемая присосами деталь И деформируется (форма деформации детали зависит от геометрических размеров элементов захвата) относительно упора 2 и отделяется от стопы. Вакуумный захват поднимается и переносит удерживаемую деталь на сборочную позицию. Вакуум отключается, сильфоны выпрямляются под действием сил упругости., планки разворачиваются, сбрасывая деталь. Затем вакуумный захват возвращается в исходное положение и цикл работы повторяется. Использование вакуумного захвата, имеющего возможность регулировки угла разЮЩС1 и tSUOMU/TLllUV-I D iripvyuivri | i i/i u J ворота и выстава присосов относительно упо ра на корпусе, а также использование сильфонов для соединения присосов с вакуумными каналами обеспечивает повышение функциональных возможностей и надежности работы захвата. Быстрая переналадка захвата на новую деталь, упрощение формы-деформации (толь ко относительно упора) захватываемой детали, нечувствительность к загрязненным среам дает высокую эффективность использования и экономический эффект за счет униикации данного вида захватов, расщ-ирения ассортимента захватываемых деталей (детали повышенной жесткости, с ворсистой и загрязненной поверхностью) и уменьшения затрат времени на профилактическую чистку, Формула изобретения Вакуумный захват, содержащий корпус и подвижно установленные относительно него присосные камеры, соединенные с источником вакуума, упор, прикрепленный к корпусу, и коромысло, соединенное с упором и присосными камерами, отличающийся тем, что, с целью повышения надежности, он снабжен планками, установленными одними концами подвижно в BepTHKavTbHOM пазу, выполненном в упоре, а другими, щарнирно прикрепленными к коромыслу, которое выполне f1 - . но из двух частей, щарнирно присоединенных К упору, при этом присосные камеры соеди......,-ч-чг тл1-чр| п1 111 /л и1 гл 1/О лл АГМ-.1 П Ы нены с источником вакуума посредством сильфонов. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2632045/11, кл. В 66 С 1/02, 1978 (прототип).

Авторы

Даты

1982-01-15—Публикация

1980-04-11—Подача