Изобретение относится к установкам для производства теплоизоляционных плит из гидромассы и может быть использовано в промышленности строительных материалов.

Известна установка для производства минераловатных плит, в которой применены мешашки для гидромассы, формующий. конвейер с отсасывающими приспособлениями, резаком и подпрессовывающей лентой и съемное приспособление длр плит 1.

Недостаток установки заключается в том, что при прохождении через мешалки, снабженные барабанами со штырями, волокно существенно измельчается, что приводит к изменению технологических свойств гидромассы и не позволяет формовать плиты толщиной более 40-50 мм.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является установка для изготовления теплоизоляционных плит из гидромассы на основе каолинового волокна, включающая гидросмеситель и центробежный насос, соединенные последовательно с помощью пульпопровода с дозатором, прессформу и вакуум-щит, соединенный с источником вакуума 2.

При прохождении через центробеж1(ый насос, с помощью которого осуществляется транспортирование пульпы гидромассы, каолиновые волокна существенно измельчаются, что приводит к изменению технологических свойств гидромассы и не позволяет формовать плиты толщиной более 40-50 мм и сложной конфигурации.

Целью изобретения является получение теплоизоляционных плит заданной толщины и конфигурации за счет

15 предотвращения разрушения волокна в процессе приготовления и трацспортирования пульпы.

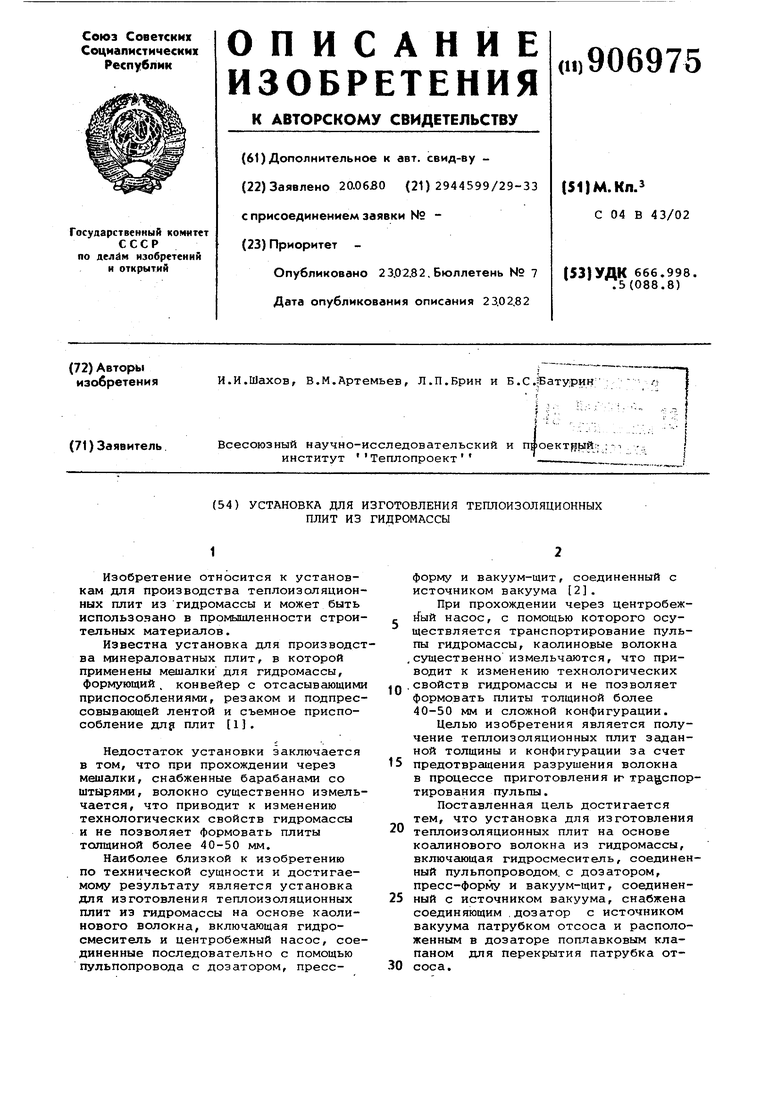

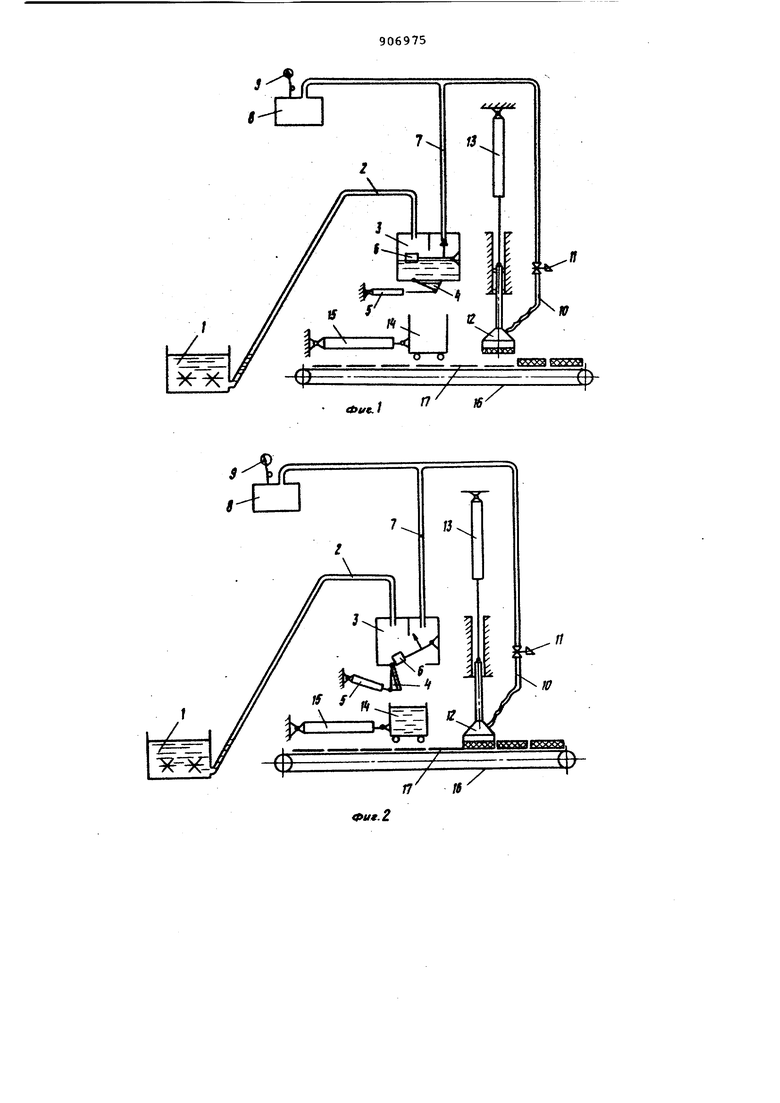

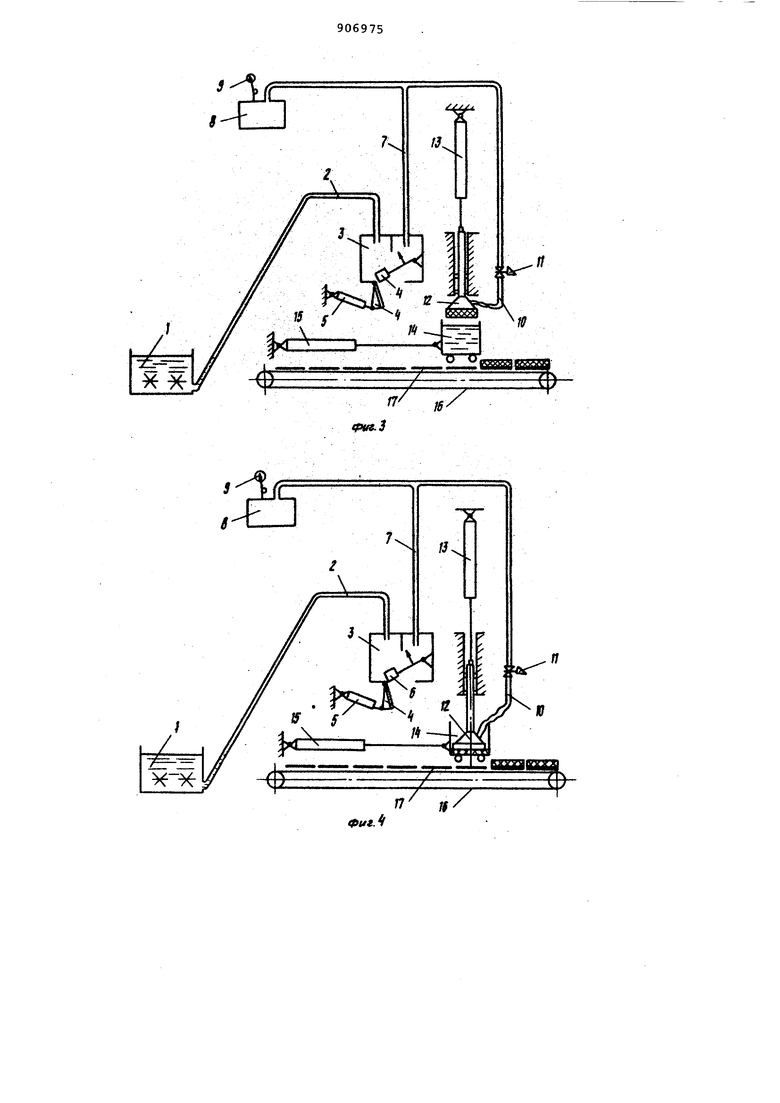

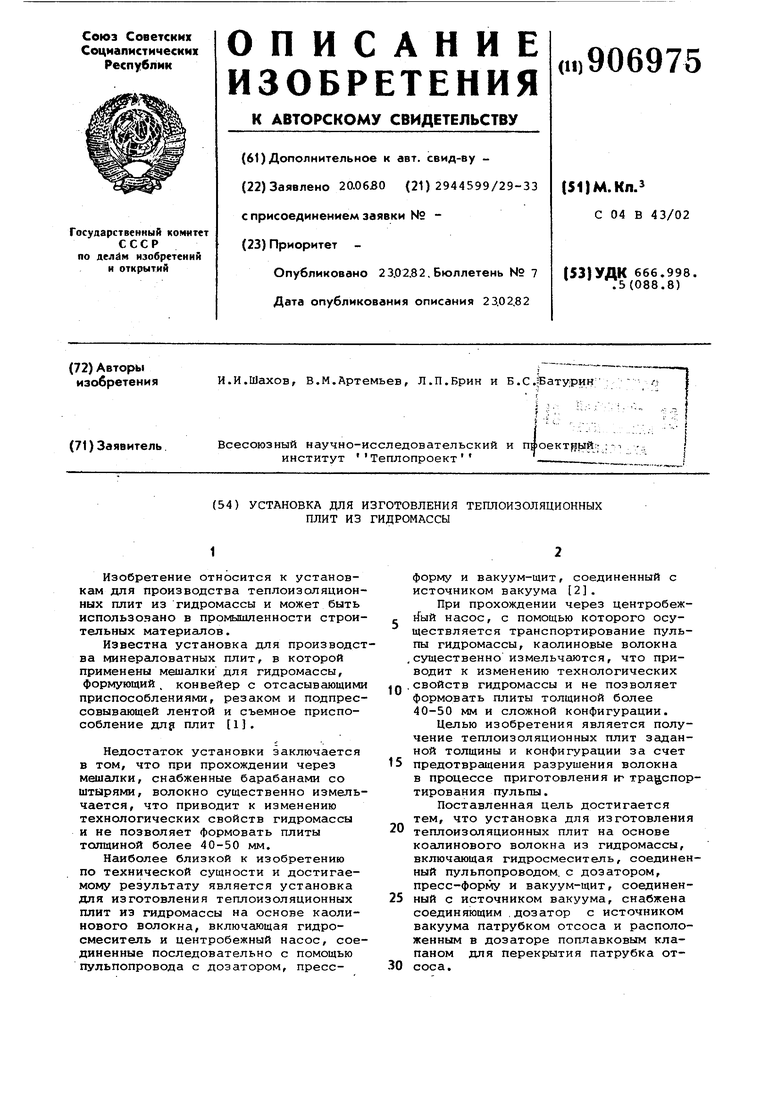

Поставленная цель достигается тем, что установка для изготовления теплоизоляционных плит на основе косшинового волокна из гидромассы, включёиощая гидросмеситель, соединенный пульпопроводом, с дозатором, пресс-форму и вакуум-щит, соединенный с источником вакуума, снабжена соединяющим .дозатор с источником вакуума патрубком отсоса и расположенным в дозаторе поплавковым клапаном для перекрытия патрубка от30 coca. На фиг. 1 изображена предлагаема установка в момент заполнения дозатора пульпой гидромассы; на фиг.2 то же, в момент опорожнения дозатора; на фиг. 3 - то же, в момент пер мещения пресс-формы под вакуум-щит; на фиг. 4 - то же, в момент формования плиты в пресс-форме; на фиг.5 предлагаемая установка в момент дос тижения вакуум-щитом верхнего положения (раздаточная створка дозатора закрыта). Установка включает гидросмесител I,соединенный пульпопроводом 2 с дозатором 3, снабженным раздаточн створкой 4, открывающей и закрывающей дозатор 3 с помощью гидроцилин ра 5, поплавковым клапаном б и патрубком отсоса 7, соединенным с источником вакуума 8, контролируемого вакуумметром 9, и связанным посредс вом вакуум-трубопровода 10, снабженного злектромагнитным клапаном II,с вакуум-щитом 12, перемещаемог штоком гидроцилиндра 13. Установка включает также прессформу 14, пepeмeщae yю штоком гидро цилиндра 15, и транспортер 16 с установленными на нем поддонами 17 для отформованных плит. Установка работает следующим образом. В дозаторе 3, закрытом раздаточной створкой 4, по патрубку 7 от ис точника вакуума 8 создается разреже ние, что обеспечивает засасывание пульпы гидромассы из гидросмесителя 1 по пульпопроводу 2 в дозатор 3., При заполнении дозатора 3 до заданного объема поплавковый клапан б перекрывает патрубок отсоса 7, и поступление пульпы гидромассы в дозатор 3 прекращается. При этом вакуум-щит 12 с отформованной в предшествующем цикле плитой, удерживаем благодаря вакууму в вакуум-трубопро воде 10, опускается к поддону 17, установленному на транспортере 16. Пресс-форма 14 находится под дозатором 3 (см. фиг. 1). При заполнении дозатора 3 до заданного объема раздаточная створка 4 открывается и гидромасса выливается в прессформу 14. При этом поплавковый клапан б открывает патрубок отсоса 7, но гидромасса в дозатор 3 не будет пЬступать до тех пор, пока открыта отворка 4. Одновременно вакуум-щит 12, достигший поддона 17, с помощью клапана 11 отключается от источника вакуума 8 и соединяется с атмосферой, в результате чего плита остается на поддоне 17 (см. фиг. 2), а вакуум-щит 12 штоком гидроцилиндра 13 поднимается вверх. При этом прес форма 14 с пульпой гидромассы перемещается штоком гидроцилиндра 15 под вакуум-щит 12 (см. фиг. 3), который опускается в пресс-форму 14 и формует плиту, удаляя из гидромассы влагу через перфорацию в стенках и днище пресс-формы 14, Затем вакуум-трубопровод 10 с помощью электромагнитного клапана 11 вновь соединяется с источником вакуума 8, при этом остаточная влага отсасывается из плиты в резервуар систелвлотсоса, и плита совместно с вакуумщитом 12 подготовлена к подъему из пресс-формы 14 (см. фиг. 4). При достижении вакуум-щитом 12 верхнего положения, раздаточная створка 4 дозатора 3 закрывается. В дозаторе 3 вновь создается вакуум, благодаря чему гидромасса по пульпопроводу 2 поступает из гидросмесителя в дозатор 3 и заполняет его до заданного, объема (см. фиг. 5). При этом прессформа 14 перемещается под дозатор 3, а вакуум-щит 12 - вниз к поддону 17 (см. фиг. 1), и процесс повторяется согласно вьвдеизложенному. Величина разряжения в дозаторе может быть рассчитана по формуле В К X Н X у , где К - коэффициент, учитывающий сопротивление трубопроводов, равный К 1,2-1,3; Н - высота подачи гидромассы,мм; f - плотность гидромассы, г/см. Например, при подаче гидромассы с плотностью 1,3 г/см на высоту 3000 мм величина разрежения должна быть равной 507 №4 вод.ст. илиО,5ати. Принятая в установке система подачи в дозатор гидромассы предотвращает разрушение волокна в процессе транспортирования и обеспечивает возьюжность получения теплоизоляционных плит заданной толщины и конфигурации. Формула изобретения Установка для изготовления теплоизоляционных плит из гидромассы на основе каолиновой ваты, включакядая гидросмеситель, соединенный пульпопроводом с дозатором, пресс-форму и вакуум-щит, соединенный с источником вакуума, отличающаяся тем, что, с целью получения теплоизоляционных плит заданной толщины и конфигурации за счет предотвращения разрушения волокна в процессе приготовления и транспортирования пульпы, она снабжена соединяющим дозатор с источником вакуума патрубком отсоса и расположенным в дозаторе поплавковым клапаном для перекрытия патрубка отсоса. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 89775, кл. С 04 в 43/02, 12.01.50. 2.Линия для производства высокотемпературных плит. Чертежи КБ 29801М4 ВНИИтеплопроекта, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления теплоизоляционных плит из гидромассы | 1983 |

|

SU1079646A1 |

| Установка для изготовления теплоизоляционных плит из гидромассы | 1980 |

|

SU1209618A1 |

| Установка для производства теплоизоляционных плит из гидромассы | 1986 |

|

SU1377184A1 |

| Линия для изготовления жестких минераловатных плит из гидромассы | 1977 |

|

SU773034A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВАНИЯ ВОЛОКНИСТЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ | 1996 |

|

RU2129067C1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО КАРТОНА | 1992 |

|

RU2034704C1 |

| Смесь для изготовления огнеупорного теплоизоляционного материала | 1990 |

|

SU1794922A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКНИСТЫХ ФОРМОВАННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2209724C1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

:й

N

и

Авторы

Даты

1982-02-23—Публикация

1980-06-20—Подача