1 .13 Изобретение может быть использовано в промышленности строительных материалов для изготовления минерало- ватных плит повьшенной жесткости из гидромассы на основе синтетического связующего. .

Целью изобретения является снижение горючести изделий за счет уменьшения содержания гидрофоби-зирующей добавки. ,

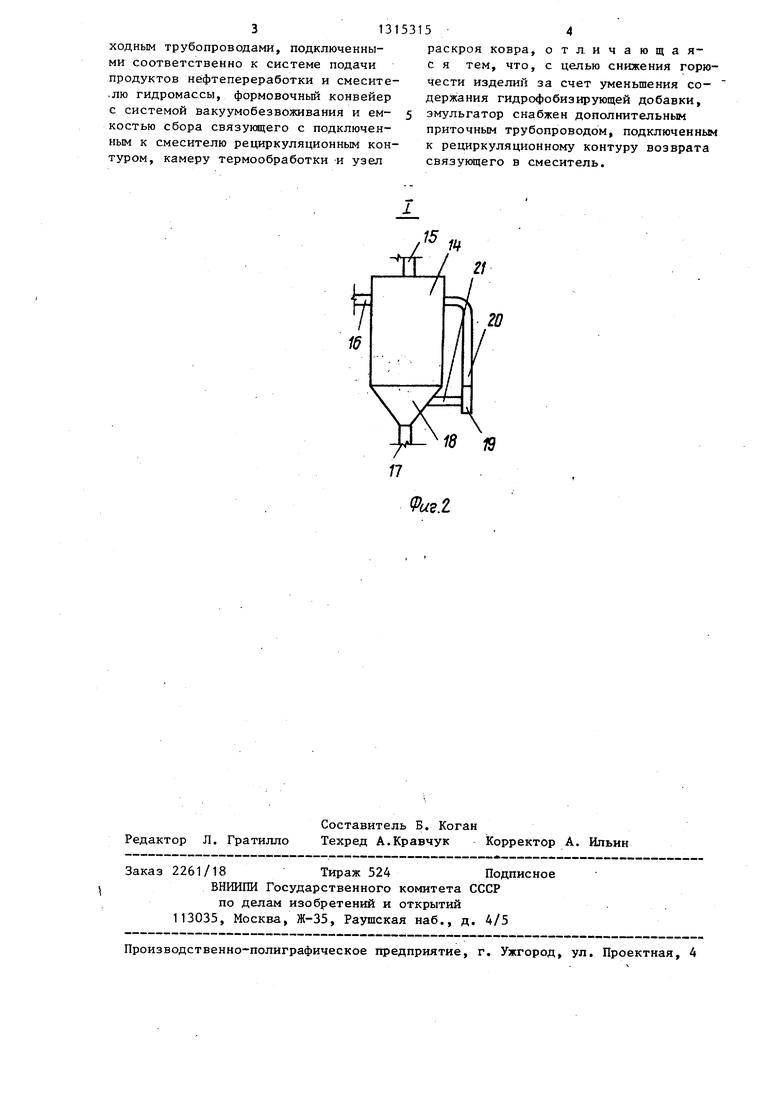

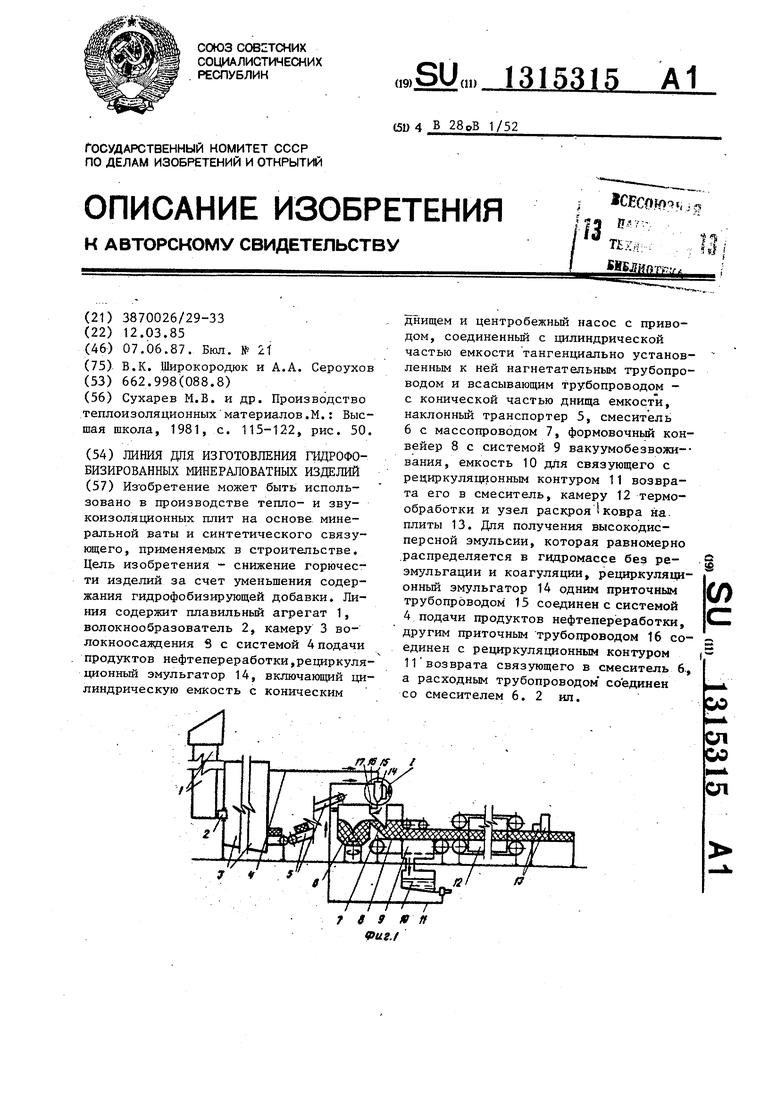

На фиг. 1 схематически изображена предложенная линия, общий вид; на фиг. 2 - узел I на фиг. 1 (схема эмульгатора).

Предлагаемая линия включает плавильный агрегат 1, волокнообразова- тель 2, камеру 3 волокноосаждения с системой 4 подачи продуктов нефтепереработки, наклонный транспортер 5, смеситель 6 гидромассы с массопродо- дом 7, формовочный конвейер 8 с системой 9 вакуумобезвоживания,емкость 10 для свящующего с рециркуляционным контуром 11 возврата связующего в смеситель, камеру 12 термообработки, узел 13 раскроя ковра на плиты, рециркуляционный эмульгатор 14, приточные 15 и 16 и расходный 17 трубопроводы

Рециркуляционный эмульгатор содержит цилиндрическую емкость с коническим днищем 18, центробежный насос с приводом 19, нагнетательный 20 и всасывающий 21 трубопроводы.

Получаемый в плавильном агрегате 1 расплав непрерывно подается на во- локнообразователь 2, откуда получаемое волокно в виде минеральной ваты подается в камеру 3 волокноосаждения Получаемый минераловатньй ковер по наклонному транспортеру 5 непрерывно подается в смеситель 6. Туда же из емкости для связующего 10 по рециркуляционному контуру 11 непрерывно подается раствор связующего рабочей концентрации 1,02-1,04 г/см. Смесь перемешивается при твердожидком отношении 1/1.5-1/25 до получения однородной гидромассы. 1

Одновременно в рециркуляционный .

эмульгатор 14 по приточному трубопроводу 15 от системы подачи продуктов нефтепереработки подается, например, высокотемпературное масло, а по приточному трубопроводу 16 - раствор связующего от рециркуляционного-контура fl возврата связующего в смеситель .

152

Высокотемпературное масло и раствор связующего,многократно проходя через всасывающими трубопровод 21, центробежный насос 19 и нагнетательный трубопровод 20, образуют высококачественную тонкодисперсную эмульсию. Последняя по расходному трубопроводу 17 непрерывно поступает в смеситель 6.

Получаемая в смесителе 6 однородная гидромасса, состоящая из минеральной ваты,синтетического связующего с распределенной в нем гидрофоби- зирующей эмульсией, по массопроводу

7 поступает на формовочньй конвейер 8. Проходя через систему 9 вакуумобезвоживания , ковер обезвоживается до остаточной влажности 50-70%. Избыток .раствора подается в емкость 10 для

связующего. Сформированньй ковер подается далее в камеру 12 -термообработки, где путем прососа через ковер теплоносителя с температурой 160 - 220 С происходят сушка ковра и отверждениё связующего. После чего от- вержденный минераловатный ковер подается на узел 13 раскроя ковра на изделия. Полученные изделия готовы к применению.

Благодаря предварительному смешению гидрофобизирующей добавки с рабочим раствором синтетического связующего, которьй является поверхностно- активным вещес гвом (ПАВ) , обеспечивается получение стабильной высокодисперсной гидрофобизирующей эмульсии. При введении этой эмульсии в смеситель гидромассы, где находится раствор того же синтетического связующего

той же рабочей концентрации, эмульсия равномерно распределяется в нем без реэмульгации.

За счет повышения дисперсности эмульсии и равномерного распределения ее в гидромассе обеспечивается получение необходимого гидрофобизато- ра. Это. позволяет уменьшить содержание органических веществ в готовом изделии, т.е. снизить их горючесть.

Формула, изобретения

Линия для изготовления гидрофоби- зированных минераловатных изделий, содержащая камеру волокноосаждения с системой подачи продуктов нефтепереработки, смеситель гидромассы с массопроводом, эмульгатор гидрофобизирующей добавки с приточным и рас313

ходным трубопроводами, подключенными соответственно к системе подачи продуктов нефтепереработки и смесите .яю гидромассы, формовочный конвейер с системой вакуумобезвоживания и емкостью сбора связующего с подключенным к смесителю рециркуляционным кон туром, камеру термообработки и узел

153154

раскроя ковра, отличающа я- с я тем, что, с целью снижения горючести изделий за счет уменьшения содержания гидрофобизирующей добавки, 5 эмульгатор снабжен дополнительным

приточным трубопроводом, подключенным к рециркуляционному контуру возврата связующего в смеситель.

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для изготовления жестких минераловатных плит | 1980 |

|

SU937433A1 |

| Устройство для формования жестких минераловатных плит из гидромассы | 1983 |

|

SU1096257A1 |

| Поточная линия для изготовления жестких минераловатных плит | 1983 |

|

SU1096258A1 |

| Способ изготовления теплоизоляционных изделий | 1988 |

|

SU1622123A1 |

| Устройство для изготовления жестких минераловатных плит | 1984 |

|

SU1178626A1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕСТКИХ МИНЕРАЛОВАТНЫХ ПЛИТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2024444C1 |

| Устройство для изготовления профилированных минераловатных изделий | 1980 |

|

SU908781A1 |

| Поточная линия для изготовления минераловых изделий | 1976 |

|

SU612919A1 |

| Поточная линия для изготовления жестких минераловатных плит "изотроп | 1978 |

|

SU753837A1 |

Из обретение может быть использовано в гфоизводстве тепло- и звукоизоляционных плит на основе минеральной ваты и синтетического связующего, применяемых в строительстве. Цель изобретения - снижение горючести изделий за счет уменьшения содержания гидрофобизирующей добавки. Линия содержит плавильный агрегат 1, волокнообразователь 2, камеру 3 во- локноосаждения 8 с системой 4 подачи продуктов нефтепереработки,рециркуляционный эмульгатор 14, включающий цилиндрическую емкость с коническим днищем и центробежный насос с приводом, соединенный с цилиндрической частью емкости тангенциально установленным к ней нагнетательным трубопроводом и всасывающим трубопроводом - с конической частью днища емкости, наклонный транспортер 5, смеситель 6 с массопроводом 7, формовочный конвейер 8 с системой 9 вакуумобезвожи-- вания, емкость 10 для связующего с рециркуляционным контуром 11 возврата его в смеситель, камеру 12 термообработки и узел раскроя Iковра на. плиты 13. Для получения высокодисперсной эмульсии, которая равномерно .распределяется в гидромассе без ре- эмульгации и коагуляции, рециркуляционный эмульгатор 14 одним приточным трубопроводом 15 соединен с системой 4 подачи продуктов нефтепереработки, другим приточным трубопроводом 16 соединен с рециркуляционным контуром 11 возврата связующего в смеситель 6., а расходным трубопроводом соединен со смесителем 6. 2 ип. О) ро &1 со ел

fc.2

| Сухарев М.В | |||

| и др | |||

| Производство теплоизоляционных материалов.М.: Высшая школа, 1981, с | |||

| Ударно-долбежная врубовая машина | 1921 |

|

SU115A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

1987-06-07—Публикация

1985-03-12—Подача