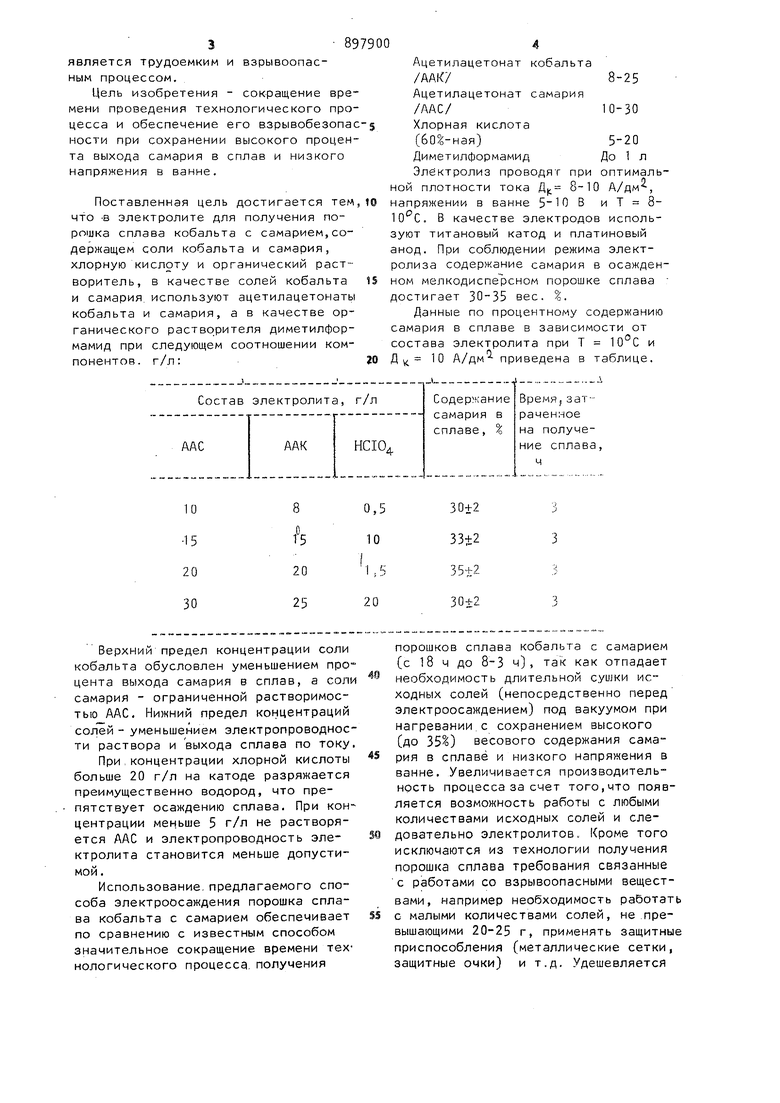

Изобретение относится к электротехнике и может быть использовано в электротехнике, радиотехнике, электронике, приборостроении, а именно для изготовления магнитных цепей в различных приборах, аппаратах, машинах и других технических устройствах Известен электролит для получения порошков сплава кобальта с редкоземельными металлами, содержащий хлорны соли кобальта и самария с добавкой 0,5 олеиновой кислоты. В качестве растворителя используется ацетон или спирт. Применение неводных сред обуб ловлено тем, что самарий не осаждает ся из водных растворов из-за большого электроотрицательного потенциала восстановления и образования гидридов на электроде 1. Однако ПРИ режиме электролиза Д.у. 5 А/дм и напряжении в ванне Е В выход самария в сплав составляет не более 5%i что делает его непригодным для изготовления МОЩНЫХ магнитов, оптимальное содержание Sf в которых должно быть 33 35 вес. %, что соответствует составу сплава SmCoc. Наиболее близким к изобретению по технической сущности и достигае-. мому результату является электролит, содержащий перхлорат самария, хлорид кобальта, хлорную кислоту и ацетон при следующем соотношении компонентов , г/л: Перхлорат самария 18-25 Хлорид кобальта - 20-27 Хлорная кислота (58-67) 20-27 АцетонДо 1 л Электролиз ведется при более низком напряжении в ванне (до 5В) и высо- кой плотности тока на катоде Д ц. 10 А/см . Содержание самария в сплаве достигает 35 вес. % 21 . Однако применение гигроскопичного перхлората самария требует предварительного обезвоживания последнего в вакууме при нагревании 10-15 ч, что 3 89 является трудоемким и взрывоопасным процессом. Цель изобретения - сокращение вре мени проведения технологического про цесса и обеспечение его в.зрывобезопа ности при сохранении высокого процен та выхода самария в сплав и низкого напряжения в ванне. Поставленная цель достигается тем что -в электролите для получения порошка сплава кобальта с самарием,содержащем соли кобальта и самария, хлорную кислоту и органический растворитель, в качестве солей кобальта и самария, используют ацетилацетонаты кобальта и самария, а в качестве органического растворителя диметилформамид при следующем соотношении компонентов, г/л: Ацетилацетонат кобальта Ацетилацетонат самария Хлорная кислота () 5-20 Диметилформамид До 1 л Электролиз проводят при оптимальной плотности тока Д 8-10 А/дм, напряжении в ванне 5-Ю В и Т 810 С. В качестве электродов используют титановый катод и платиновый анод. При соблюдении режима электролиза содержание самария в осажденном мелкодисперсном порошке сплава достигает 30-35 вес. %. Данные по процентному содержанию самария в сплаве в зависимости от состава электролита при Т и Д 4 10 А/дм приведена в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для получения мелкодисперсного порошка сплава кобальта с самарием | 1972 |

|

SU496095A1 |

| Способ получения магнитного порошка | 1982 |

|

SU1025757A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНОГО ПОРОШКА МЕТАЛЛОВ И СПЛАВОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2041296C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ФЕРРОМАГНИТНЫХ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА И КОБАЛЬТА С РЕДКОЗЕМЕЛЬНЫМИ МЕТАЛЛАМИ | 1973 |

|

SU384940A1 |

| Способ получения высокодисперсных магнитных порошков | 1981 |

|

SU956627A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ПОРОШКОВ ЖЕЛЕЗА И ЕГО СПЛАВОВ | 1991 |

|

RU2022060C1 |

| Электролит для осаждения ниобиевых покрытий | 1982 |

|

SU1181337A1 |

| Электролит меднения | 1991 |

|

SU1791465A1 |

| Электролит для осаждения покрытий | 1973 |

|

SU506639A1 |

| Способ получения высокодисперсного магнитного порошка | 1983 |

|

SU1104193A1 |

Верхний предел концентрации соли кобальта обусловлен уменьшением процента выхода самария в сплав, а сопи самария - ограниченной растворимостью ААС, Нижний предел концентраций солей- уменьшением электропроводности раствора и выхода сплава по току.

При:концентрации хлорной кислоты больше 20 г/л на катоде разряжается преимущественно водород, что препятствует осаждению сплава. При кон центрации меньше 5 г/л не растворяется ААС и электропроводность электролита становится меньше допустимой .

Использование, предлагаемого способа электроосаждения порошка сплава кобальта с самарием обеспечивает по сравнению с известным способом значительное сокращение времени технологического процесса, получения

порошков сплава кобальта с самарием (с 18 ч до м, так как отпадает

необходимость длительной сушки исходных солей (непосредственно перед электроосаждением) под вакуумом при нагревании.с сохранением высокого (до 35) весового содержания самария в сплаве и низкого напряжения в ванне. Увеличивается производительность процесса за счет того,что появляется возможность работы с любыми количествами исходных солей и следовательно электролитов. Кроме того исключаются из технологии получения порошка сплава требования связанные с работами со взрывоопасными веществами, например необходимость работать

с малыми количествами солей, не превышающими 20-25 г, применять защитные приспособления (металлические сетки, защитные очки) и т.д. Удешевляется

стоимость оборудования, необходимого для производства порошка сплава, так как отпадает необходимость использования форвакуумного насоса, глицери нового термостата, оградительных сооружений и т.д. для сушки исходных солей.

Формула изобретения

Электролит для получения порошка сплава кобальта с самарием, содержащий соли кобальта и самария, хлорную кислоту и органический растворитель; отличающийся тем, что, с целью сокращения времени проведения технологического процесса и обеспечения его взрывобезопасности при

сохранении высокого процента выхода самария в сплав и низкого напряжения в ванне, в качестве солей кобальта и самария используют ацетилацетонаты кобальта и самария, а в качестве органического растворителя диметилформамид при следующем соотношении компонентов, г/л:

Ацетилацетонат кобальта 8-25 Ацетилацетонат самария 10-30 Хлорная кислота (60:й-ная)5-20

Диметилформамид До 1 л

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-01-15—Публикация

1980-01-17—Подача