(54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ

1

Изобретение относится к обработке металлов давлением, а именно к способам изтотовления гофрированных изделий из листового материала и, в частности, может быть использовано при формообразовании гофрированной зоны магнитопровода электрических машин.

Известен способ гофрирования листового материала, по которому заготовка подвергается предварительному гофрированию поочередной гибкой каждой стороны гофра с фиксацией гофрированной части листа и последующей калибровкой, а с целью увеличения высоты получаемых гофров и одновременного уменьшения радиусов закругления в их вершинах производят окончательную гибку одного гофра вне штамповочных инструментов 1.

Однако этот способ не обеспечивает получения многорядных гофрированных изделий с взаимным прилеганием повердностей заданного количества гофров по всей их высоте.

Известен способ изготовления гофрированных изделий путем приложения сжимающего усилия вдоль заготовки, обеспечиваюИЗДЕЛИЙ

щего потерю устойчивости заготовки и осадку гофров 2.

Этот способ позволяет получить гофрированные листовые изделия с взаимным прилеганием двух внутренних поверхностей одного гофра по всей его высоте, однако не обеспечивает необходимой точности гофров как по высоте, так и по шагу; получения гофров с соотношением высоты к шагу до десяти и более; гибки многорядных гофрированных

Q изделий с взаимным прилеганием боковых поверхностей заданного количества гофров по всей их высоте.

Цель изобретения - получение многорядных гофров с плотным прилеганием их боковых поверхностей по всей высоте и повышение точности.

Поставленная цель достигается тем, что при предварительном формообразовании последнему в ряду гофру придают форму трапеции с шириной малого основания, равной

2(j расстоянию между рядами, а сближение гофров осуществляют порядно с образованием прямых углов при вершинах гофров.

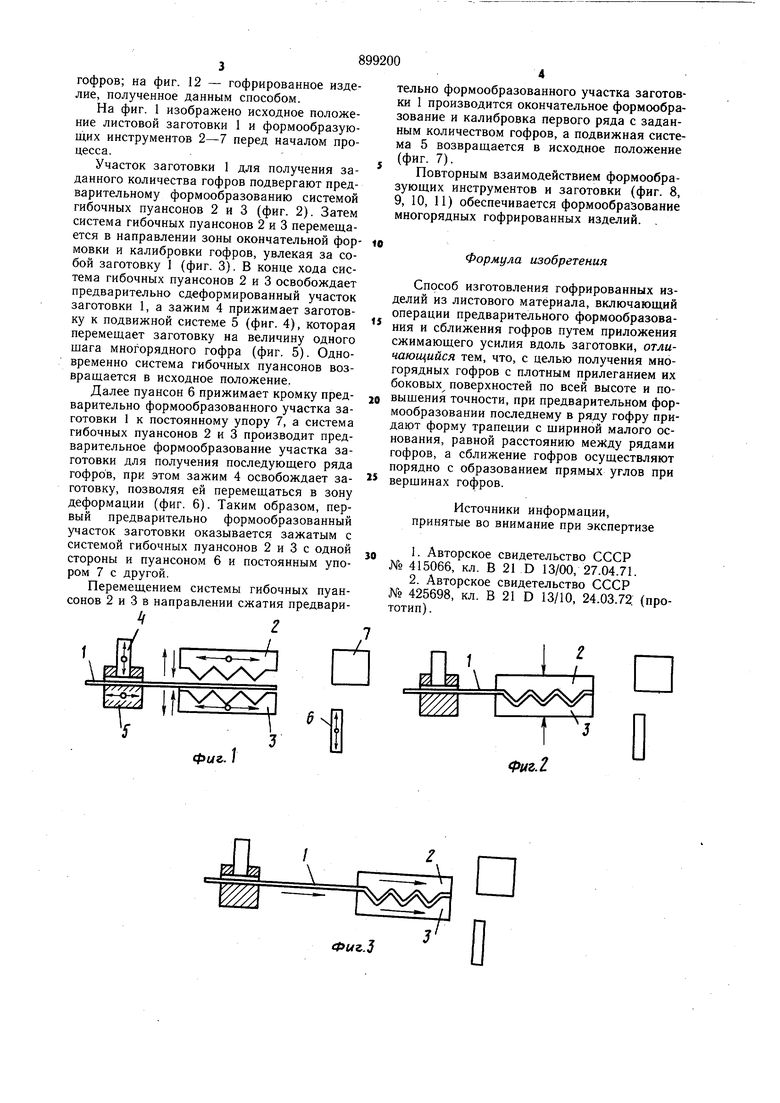

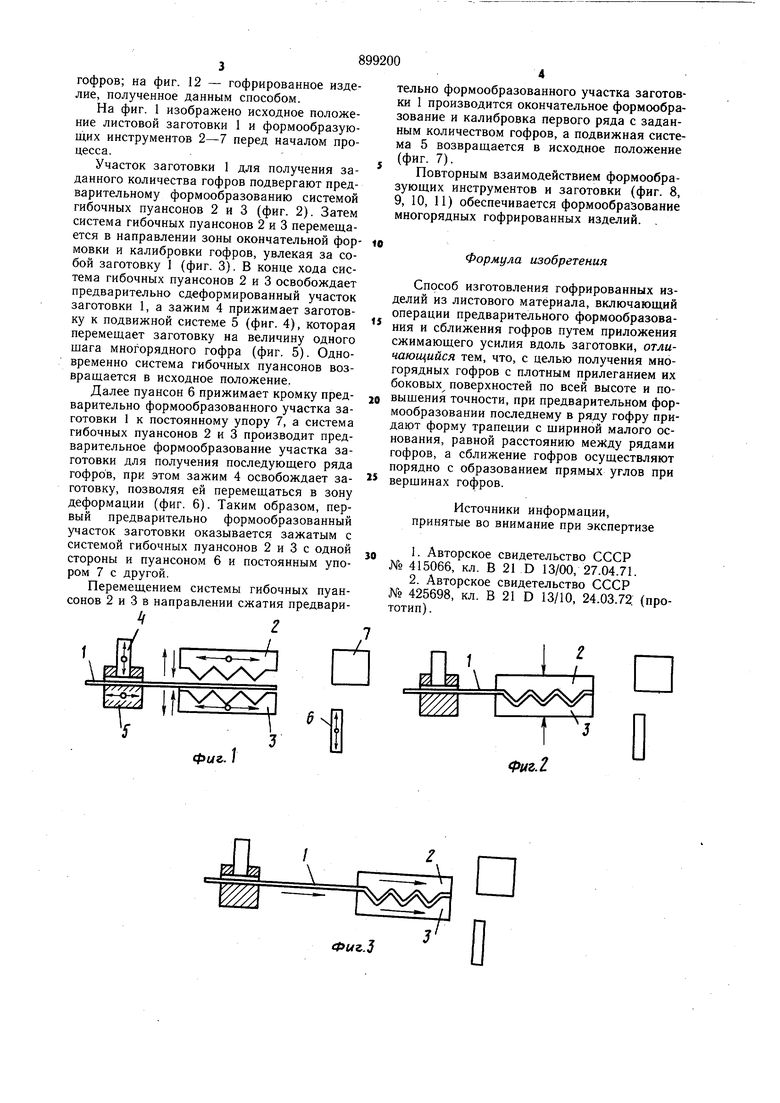

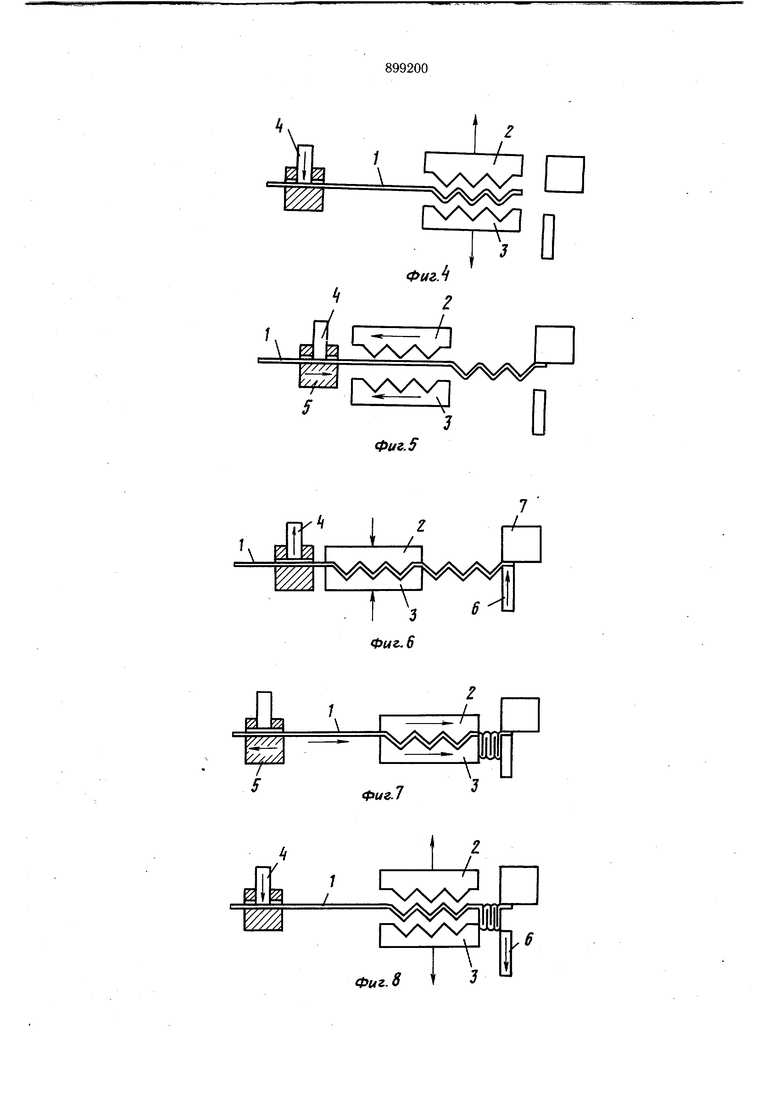

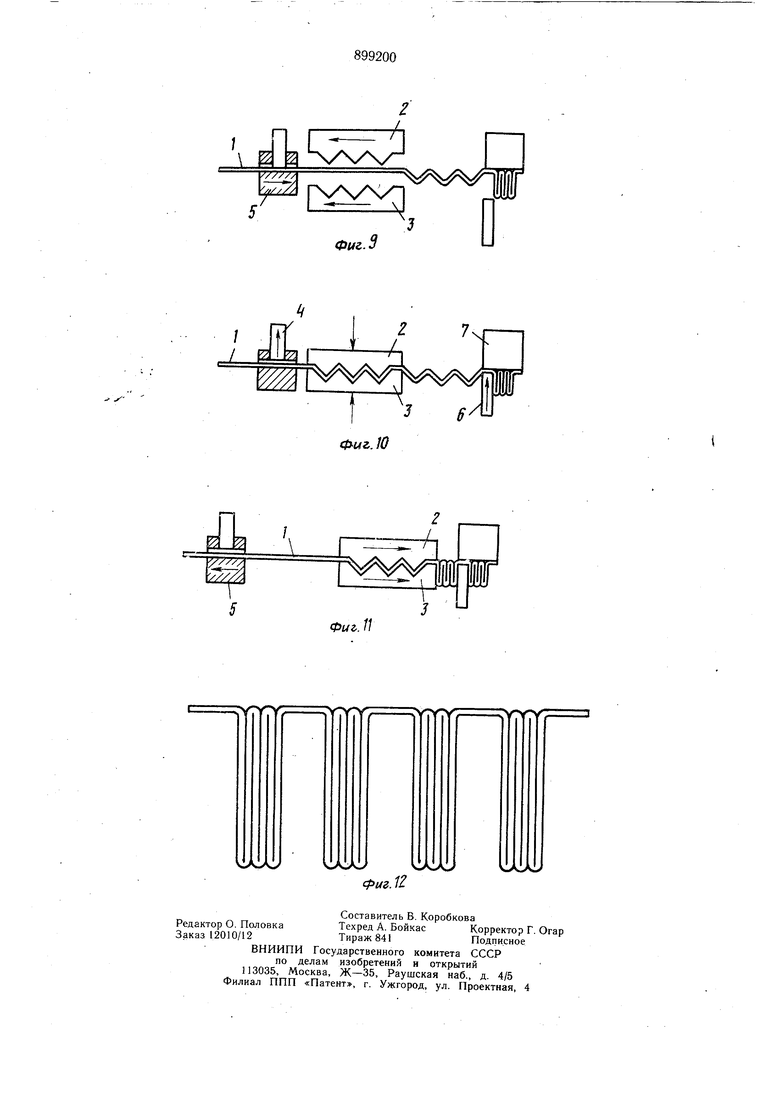

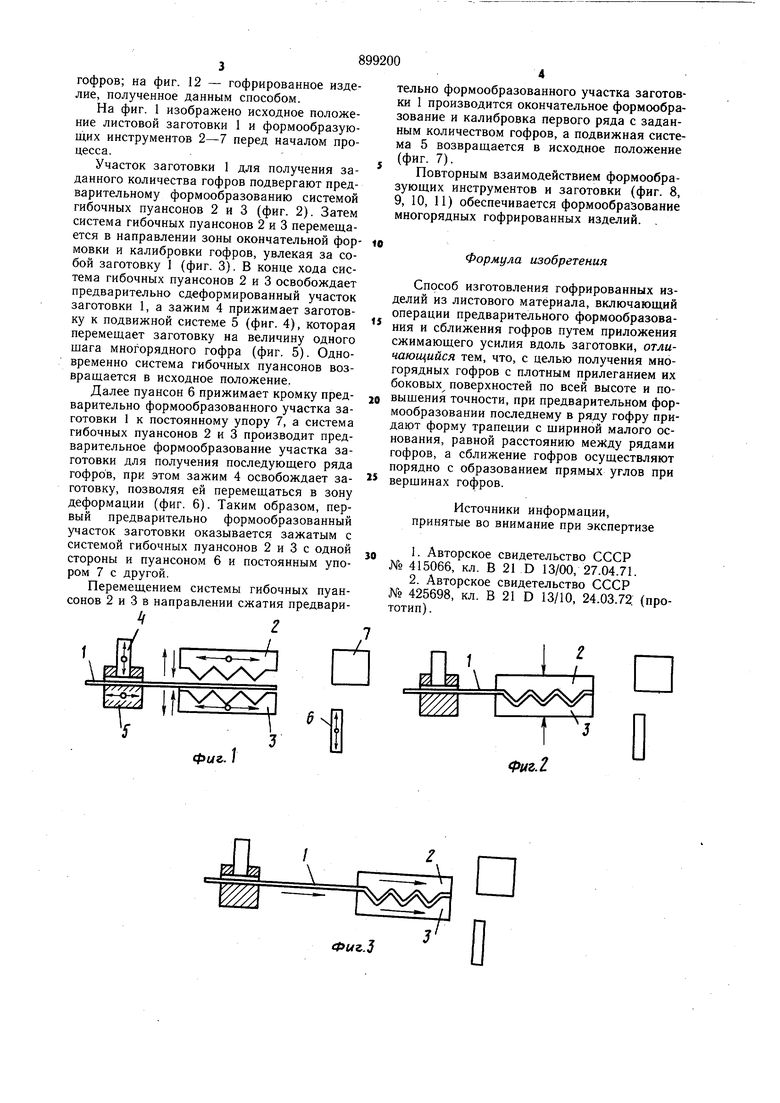

На фиг. 1 - 11 показана последовательность операций изготовления многорядных гофров; на фиг. 12 - гофрированное изделие, полученное данным способом. На фиг. 1 изображено исходное положение листовой заготовки 1 и формообразующих инструментов 2-7 перед началом процесса. Участок заготовки 1 для получения заданного количества гофров подвергают предварительному формообразованию системой гибочных пуансонов 2 и 3 (фиг. 2). Затем система гибочных пуансонов 2 и 3 перемещается в направлении зоны окончательной формовки и калибровки гофров, увлекая за собой заготовку 1 (фиг. 3). В конце хода система гибочных пуансонов 2 и 3 освобождает предварительно сдеформированный участок заготовки 1, а зажим 4 прижимает заготовку к подвижной системе 5 (фиг. 4), которая перемещает заготовку на величину одного щага многорядного гофра (фиг. 5). Одновременно система гибочных пуансонов возвращается в исходное положение. Далее пуансон 6 прижимает кромку предварительно формообразованного участка заготовки 1 к постоянному упору 7, а система гибочных пуансонов 2 и 3 производит предварительное формообразование участка заготовки для получения последующего ряда гофров, при этом зажим 4 освобождает заготовку, позволяя ей перемещаться в зону деформации (фиг. 6). Таким образом, первый предварительно формообразованный участок заготовки оказывается зажатым с системой гибочных пуансонов 2 и 3 с одной стороны и пуансоном 6 и постоянным упором 7 с другой. Перемещением системы гибочных пуансонов 2 и 3 в направлении сжатия предвари гг ш ,j 1Ч/./Ч ш (irwxi фаг. / тельно формообразованного участка заготовки 1 производится окончательное формообразование и калибровка первого ряда с заданным количеством гофров, а подвижная система 5 возвращается в исходное положение (фиг. 7). Повторным взаимодействием формообразующих инструментов и заготовки (фиг. 8, 9, 10, И) обеспечивается формообразование многорядных гофрированных изделий. , Формула изобретения Способ изготовления гофрированных изделий из листового материала, включающий операции предварительного формообразования и сближения гофров путем приложения сжимающего усилия вдоль заготовки, отличающийся тем, что, с целью получения многорядных гофров с плотным прилеганием их боковых поверхностей по всей высоте и повыщения точности, при предварительном формообразовании последнему в ряду гофру придают форму трапеции с щириной малого основания, равной расстоянию между рядами гофров, а сближение гофров осуществляют порядно с образованием прямых углов при верщинах гофров. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 415066, кл. В 21 D 13/00, 27.04.71. 2.Авторское свидетельство СССР № 425698, кл. В 21 D 13/10, 24.03.72. (прототип). WV

-

rv4/vi

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ЗИГЗАГООБРАЗНО ГОФРИРОВАННЫМИ СТЕНКАМИ | 1999 |

|

RU2198757C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТА ЗАПОЛНИТЕЛЯ С ШЕВРОННОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2426645C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259251C1 |

| Способ изготовления деталей с гофрами из листовой заготовки | 1985 |

|

SU1324715A1 |

| Устройство для изготовления ленты с увеличенными по высоте гофрами | 1980 |

|

SU910281A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЕВРОННОГО ЗАПОЛНИТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2341347C2 |

| Способ изготовления листа с гофрами | 1989 |

|

SU1704883A1 |

| ФОРМООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2275267C2 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 1997 |

|

RU2118217C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2007 |

|

RU2357828C1 |

Фиг. 6

5

Фиг.7

-

vvvgi

16 Фиг. 8 т 3

Ч/у

Фиг.З

Фиг. /(

ir

i И

Ф4/г. //

J -J

Авторы

Даты

1982-01-23—Публикация

1980-05-14—Подача