Изобретение относится к литейному производству, в частности к изготовлению разовой литейной формы.

Известны устройства для уплотнения верхних слоев литейных форм после встряхивания плоской колодкой многоколодочной прессовой головкой fl. Требуемое усилие пресса для уплотнения форм пропорционально площади опоки. Поэтому для уплотнения крупных форм требуются прессы большой мощности и вместо них применяют встряхивающие маыины с доуплотнением верхних слоев смеси ручными пневмотрамбовк,ами. Применение динами.ческой подпрессовки, когда со стороны контрлада опоки устанавливается массивная металлическая плита, которая уплотняет верхние слои смеси при встрахивании,. не всегда возможно ввиду ограниченной мощности встряхивающего стола.

Недостатком известных устройств является то, что невозможно получить равномерную плотность по всему объему крупных форм.

Наиболее близким к предлагаемому по технической сущности является формовочная конвейерная машина, имеющая два качающихся катка, которые перемещаются в горизонтальной плоскости по наполнительному слою формовочной смеси и доуплотняют ее 2.

Недостатком известного устройства является жесткое геометрическое соотношение траектории движения катка и высоты опоки, вследствие чего невозможно получить одинаковую плот10ность смеси в опоке под центром тяжести катка и у боковой стенки.

Цель изобретения - повышение равномерности плотности смеси по высоте формы за счет дифференциального уп15лотнения площади опоки.

Поставленная цель достигается тем, что прессовый элемент выполнен в виде полосы, длина которой равна ширине опоки, а площадь кратна пло20дащи в свету, устройство снабжено приводом шагового перемещения прессового элемента вдоль длинной стороны опоки.

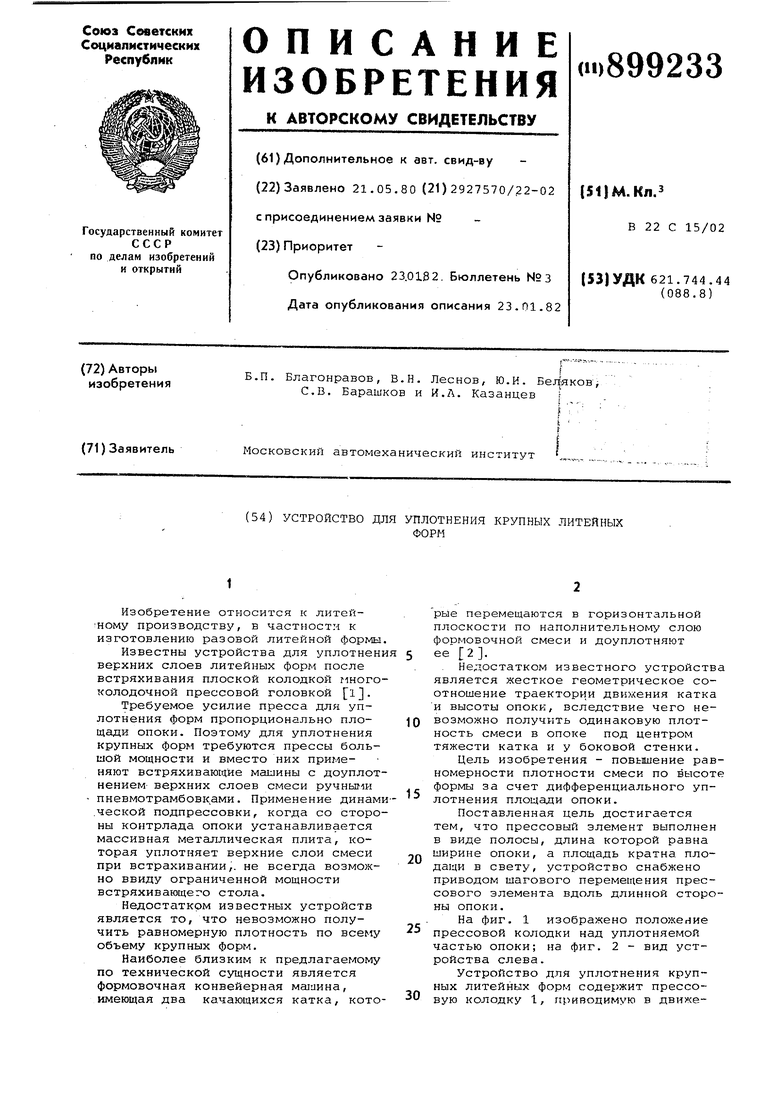

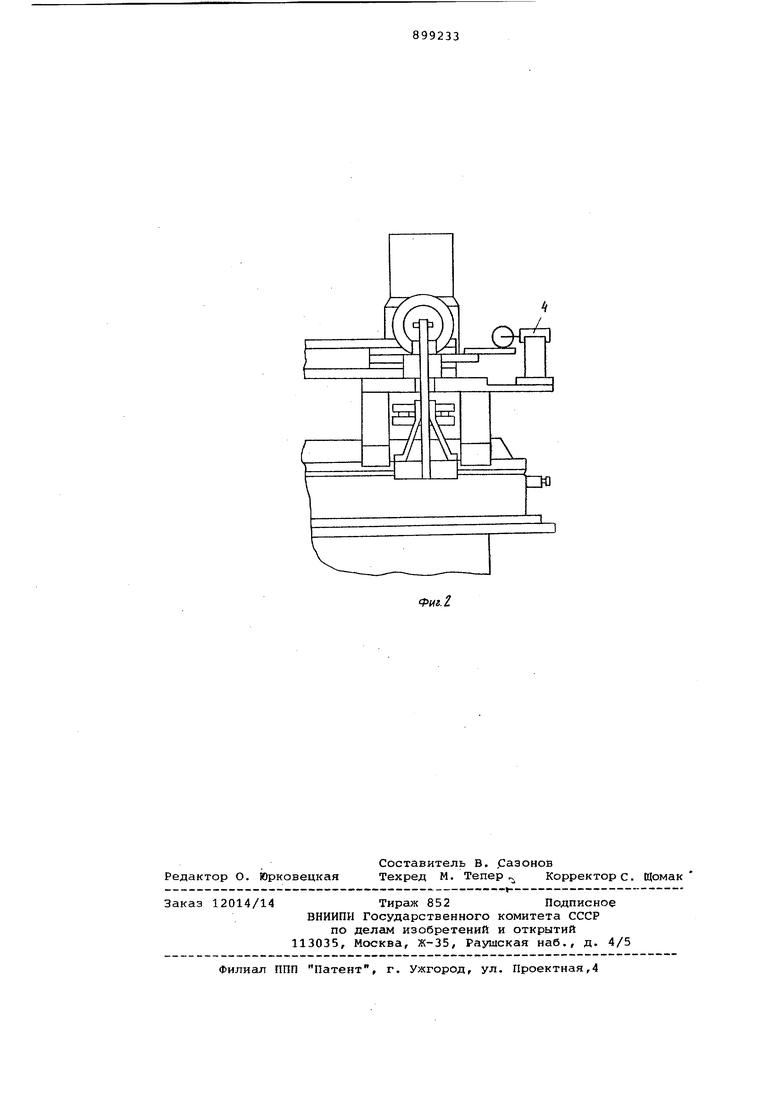

На фиг. 1 изображено положение

25 прессовой колодки над уплотняемой частью опоки; на фиг. 2 - вид устройства слева.

Устройство для уплотнения крупных литейных форм содержит прессо30вую колодку 1, приводимую в движениё гидроцилиндром 2, раму 3 с установленными на ней приводом 4 шагового перемещения и на,правляющие 5 движения в горизонтальной плоскости, направляющие б движения в вертикальной плоскости, захваты 7, Которые приводятся в движение пневмоцилиндрами 8. Опока 9 с формовочной смесью, модельная плита 10. Работа устройства осуществляется следующим образом. После заполнения смесью опоки и уплотнения встряхиванием, на полуформу устанавливается устройство дл уплотнения верхних слоев. Рама 3 прессовой колод-ки 1 устанавливается на опоку 9. Захваты 7, зaкpывae шe пневмоцилиндрами 8, защелкиваются н верхнем буртике опоки 9, удерживая раму от перемещения в осевом направ лении . Движение прессовой колодки 1 осу ществляется гидроцилиндром, при это происходит уплотнение смеси. После уплотнения i-ro элемента площади оп ки, прессовая колодка 1 перемещаетс на один шаг относительно направляющих 5 движения. Движение сообщается приводом 4 шагового перемеш.ения. Дл устойчивости прессовой колодки при рабочем ходе на ней предусмотрены направляющие 6 штанги. Размеры уплотняющей полосы выбраны с учетом целого числа шагов пе Ремещения прессового узла устройства. Таким образом, такая конструкция обеспечивает равномерность уплотнения по высоте за счет дифференциального уплотнения площади опоки. Испытания опытного промь-а-лленного образца устройства показали, что равномерность уплотнения по высоте формы увеличилась в 1,5 раза, по сравнению с доуплотнением верхних слоев смеси ручными трамбовками. Форг/гула изобретения Устройство для уплотнения крупных литейных форм, содержащее прессовый элемент с приводом перемещения в вертикальной плоскости и опоку, о тличающееся тем, что, с целью повышения равномерности плотности формы путем дифференциального уплотнения площади опоки, устройство снабжено приводом шагового перемещения прессового элемента вдоль длинной стороны опоки, прессовый элемент выполнен в виде полосы, длина которой соответствует ширине опоки, а площадь кратна площади опоки в свету. Источники информации, принятые во внимание при экспертизе 1.Аксенов Н.П. Оборудование литейных цехов. М., Машиностроение, 1977. 2.Патент СССР № 8409,кл. В 22 С 15/02, опублик. 1926.

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для уплотнения литейных полуформ | 1990 |

|

SU1748920A1 |

| Формовочная машина | 1986 |

|

SU1379076A2 |

| Формовочная машина | 1985 |

|

SU1297985A1 |

| Встряхивающая формовочная машина | 1981 |

|

SU997959A1 |

| Способ изготовления литейных форм | 1977 |

|

SU1119768A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

| Формовочная машина | 1974 |

|

SU481363A1 |

| Формовочная машина для изготовления нижних полуформ | 1985 |

|

SU1276429A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2472600C1 |

| ФОРМОВОЧНАЯ МАШИНА | 1992 |

|

RU2038894C1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-21—Подача