Изобретение относится к литейно- . му производству, в частности к изготовлению разовых песчано-глинистых форм и может быть использовано в прессовых формовочных машинах.

Известно устройство для изготовления песчано-глинистых форм, содерKaiaiee полую прессовую колодку, к которой крепится плоская прессовая плита с отверстиями для подвода воздуха в форму, прессовый цилиндр с поршнем, опоку, наполнительную рамку, модельную плиту с отверстиями для вывода сжатого воздуха и моделью.

В этом устройстве воздух подводится к смеси через отверстия, расположенные равномерно по всей площади прессовой плиты. При прессовании/ вследствие более -быстрого уплот,нения столбов смеси, находящихся под моделями, воздух будет фильтровать по пути наименьшего сопротивления, т.е. через столбы смеси, находящиеся вокруг моделей, что вызывает повышенный расход сжатого воздуха и меньшее воздействие воздуха на столбы смеси, находящиеся над моделями l

Недостаток известного устройства переуплотнение смеси над моделями и

недоуплотнение смеси у модельной /плиты.

Наиболее близким к изобретению по технической сущности является устройство, содержащее прессовый цилиндр с прессовым поршнем, полую прессовую колодку с закрепленной на ней прессовой перфорированной плитой и модельно-опоЧную оснастку с от10верстиями для отвода воздуха из формы 2 .

Недостатки известного устройства заключаются в большом расходе сжатого воздуха и недостаточном выравни15вании плотности формовочной смеси по сечению формы.

Цель изобретения - уменьшение расхода сжатого воздуха и повышение равномерности плотности смеси по се20чению формы.

Указанная цель достигается тем, что в устройстве, содержащем прессовый цилиндр с прессовым поршнем, полую прессовую колодку с закреплен25ной на ней прессовой перфорированной плитой и модельно-опочную оснастку с отверстиями для отвода воздуха из форг-1ы, между прессовой колодкой и прессовой плитой расположены

30 опорная плита с отверстиями, совпадаю

щими с отверстиями в прессовой плите и элементы, перекрывающие часть отверстий в прессовой и опорной плитах.

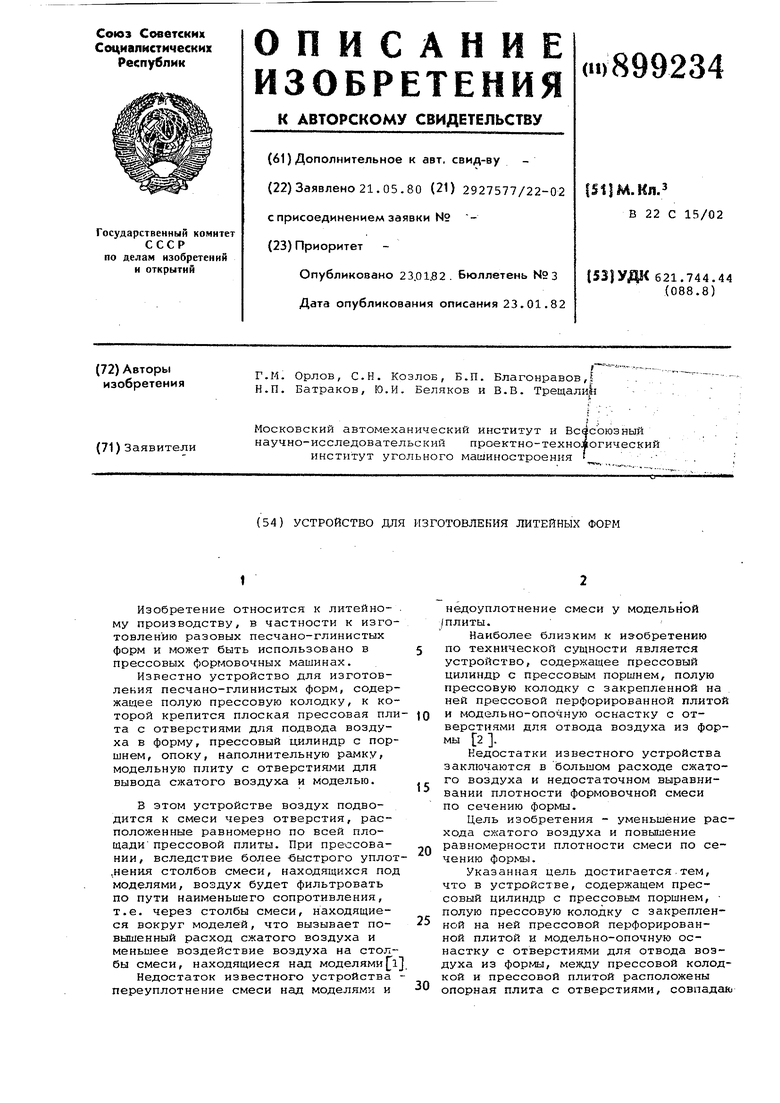

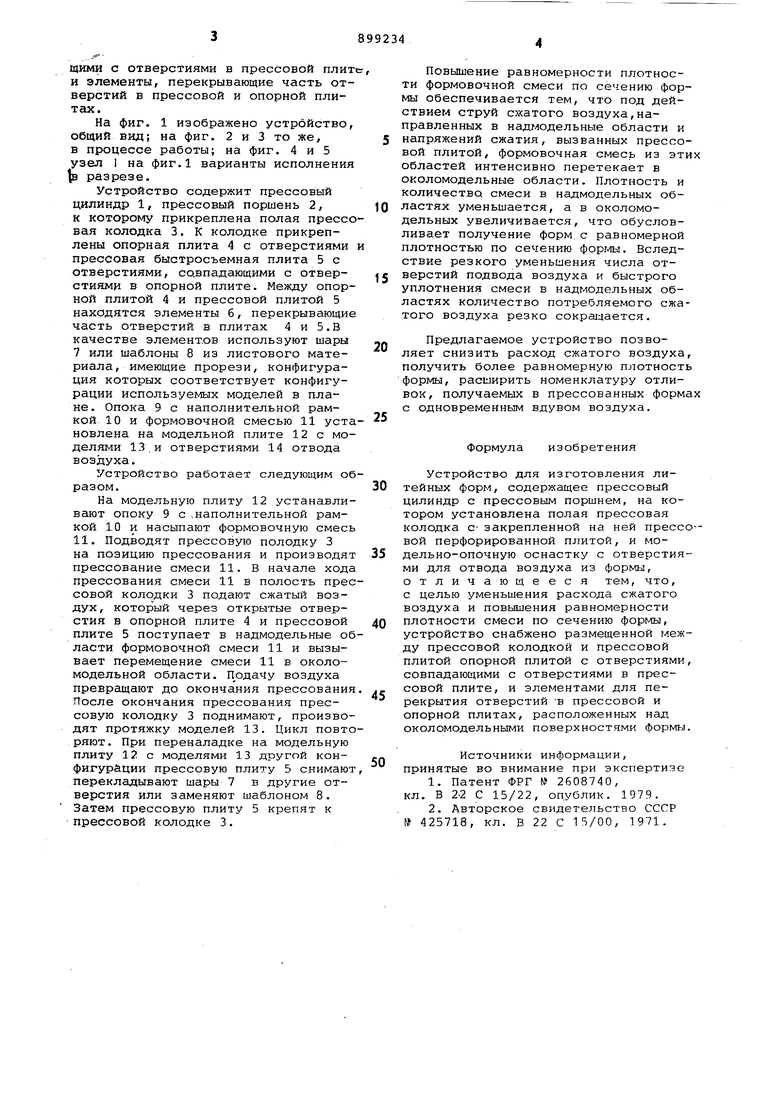

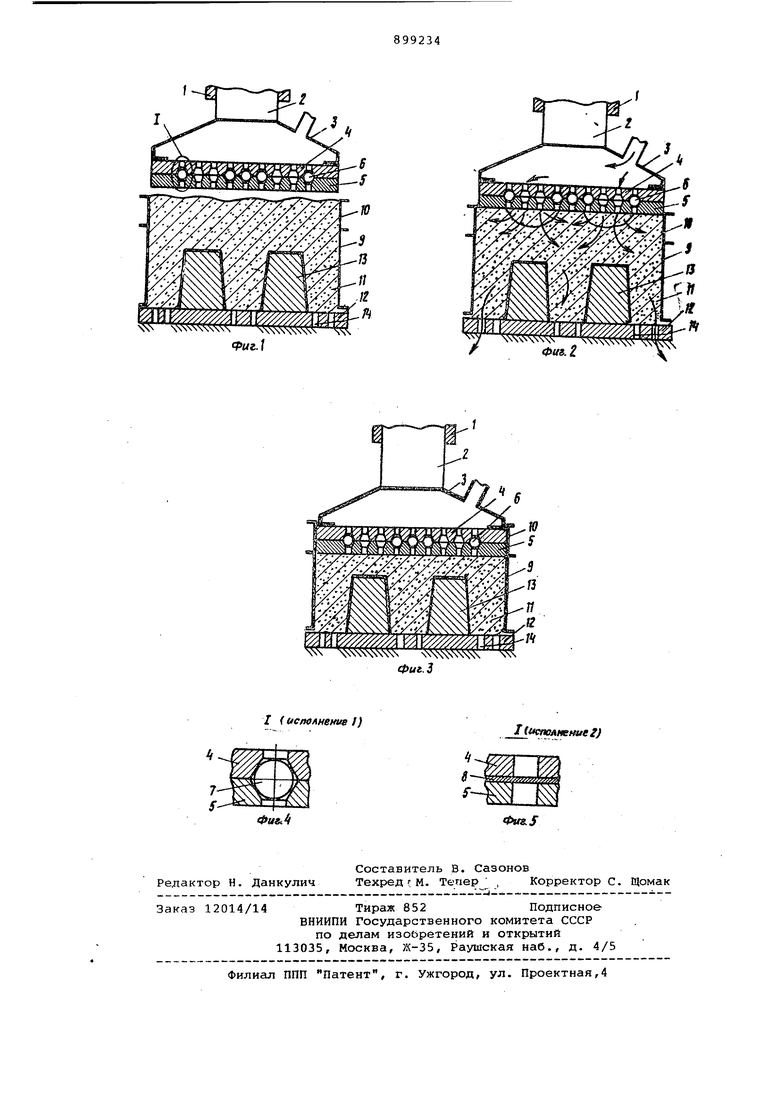

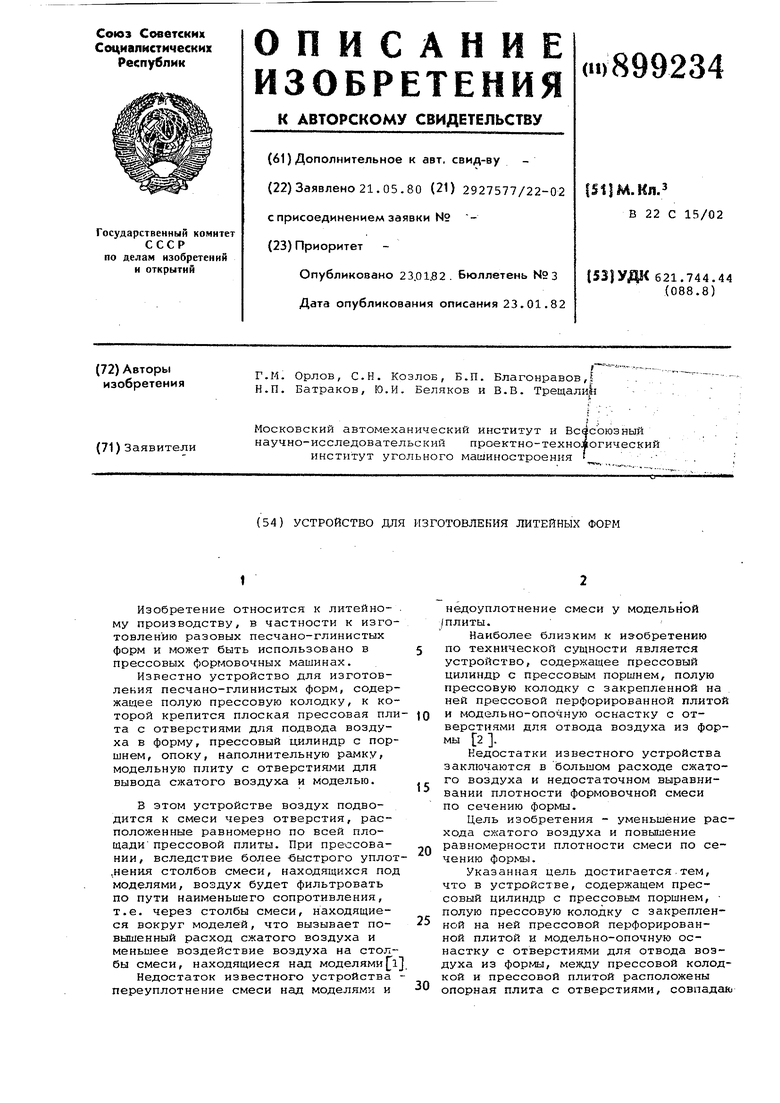

На фиг, 1 изображено устройство, общий вид; на фиг. 2 и 3 то же, в процессе работы; на фиг. 4 и 5 узел 1 на фиг.1 варианты исполнения р разрезе.

Устройство содержит прессовый цилиндр 1, прессовый поршень 2, к которому прикреплена полая прессовая колодка 3. К колодке прикреплены опорная плита 4 с отверстиями прессовая быстросъемная плита 5 с отверстиями, совпадающими с отверстиями в опорной плите. Между опорной плитой 4 и прессовой плитой 5 находятся элементы б, перекрывающие часть отверстий в плитах 4 и 5.В качестве элементов используют шары 7 или шаблоны 8 из листового материала , имеющие прорези, конфигурация которых соответствует конфигурации используемых моделей в плане . Опока 9 с наполнительной рамкой. 10 и формовочной смесью 11 уста новлена на модельной плите 12 с моделями 13.и отверстиями 14 отвода воздуха.

Устройство работает следующим образом.

На модельную плиту 12 устанавливают опоку 9 с .наполнительной рамкой 10 и насыпают формовочную смесь 11. Подводят прессовую полодку 3 на позицию прессования и производят прессование смеси 11. В начале хода прессования смеси 11 в полость прессовой колодки 3 подают сжатый воздух, который через открытые отверстия в опорной плите 4 и прессовой плите 5 поступает в надмодельные области формовочной смеси 11 и вызывает перемещение смеси 11 в околомодельной области. ПодаЧу воздуха превращают до окончания прессованияПосле окончания прессования прессовую колодку 3 поднимают, производят протяжку моделей 13. Цикл повторяют. При переналадке на модельную плиту 12 с моделями 13 другой конфигурации прессовую плиту 5 снимают перекладывают шары 7 в другие отверстия или заменяют шаблоном 8. Затем прессовую плиту 5 крепят к прессовой колодке 3.

Повышение равномерности плотности формовочной смеси по сечению формы обеспечивается тем, что под действием струй сжатого воздуха,направленных в надмодельные области и напряжений сжатия, вызванных прессовой плитой, формовочная смесь из зти областей интенсивно перетекает в околомодельные области. Плотность и количества смеси в надмодельных областях уменьшается, а в околомодельных увеличивается, что обусловливает получение форм с равномерной плотностью по сечению форг- ы. Вследствие резкого уменьшения числа отверстий подвода воздуха и быстрого уплотнения смеси в надмодельных областях количество потребляемого сжатого воздуха резко сокращается.

Предлагаемое устройство позволяет снизить расход сжатого воздуха получить более равномерную плотность формы, расширить номенклатуру отливок, получаемых в прессованных форма с одновременным вдувом воздуха.

Формула изобретения

Устройство для изготовления литейных форм, содержащее прессовый цилиндр с прессовым поршнем, на котором установлена полая прессовая колодка с- закрепленной на ней прессвой перфорированной плитой, и модельно-опочную оснастку с отверстиями для отвода воздуха из формы, отличающееся тем, что, с целью уменьшения расхода сжатого воздуха и повышения равномерности плотности смеси по сечению формы, устройство снабжено размещенной между прессовой колодкой и прессовой плитой опорной плитой с отверстиями совпадающими с отверстиями в прессовой плите, и элементами для перекрытия отверстий В прессовой и опорной плитах, расположенных над околомодельными поверхностями формы

Источники информации, принятые во внимание при экспертизе

1.Патент ФРГ 2608740,

кл. В 2-2 С 15/22, опублик. 1979.

2.Авторское свидетельство СССР № 425718, кл. В 22 С 15/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления литейных форм | 1980 |

|

SU910317A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2038893C1 |

| Способ изготовления разовых литейных форм | 1982 |

|

SU1060299A1 |

| Способ изготовления литейных форм "процесс ВМ-3 | 1980 |

|

SU952414A1 |

| Устройство для двухстороннего прессования литейных форм | 1978 |

|

SU789204A1 |

| СПОСОБ УДАРНО-ПРЕССОВОГО ФИЛЬТРАЦИОННОГО УПЛОТНЕНИЯ ПЕСЧАНО-ГЛИНИСТЫХ ФОРМ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385784C2 |

| Устройство для изготовления литейных форм | 1986 |

|

SU1411095A1 |

| СПОСОБ УПЛОТНЕНИЯ ЛИТЕЙНЫХ ФОРМ МНОГОПЛУНЖЕРНОЙ ПРЕССОВОЙ ГОЛОВКОЙ | 1994 |

|

RU2060855C1 |

| Способ изготовления литейных форм | 1980 |

|

SU899236A1 |

| Способ изготовления крупногаба-РиТНыХ лиТЕйНыХ фОРМ удАРОМ | 1979 |

|

SU816668A1 |

Авторы

Даты

1982-01-23—Публикация

1980-05-21—Подача