(54) УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТБЯ ПОЛЫХ ЗАГОТОВО ТИПА ВТУЛОК

1 .

Изобретение относится к металлургии, конкретнее к непрерывной разливке металлов, к получению полых заготовок типа вту.:|()К.

На метa;r;iypiH4ecKHx и машиностроит(льiihix заводах оно может быть использовано для непрерывной отливки полых заготовок типа втулок.

Пзвестиа установка для непрерывной отливка фасонных изделий, содержаш.ая металлоприемник, охлаждаемый в валках водой, крис1а;к1и.затор, тянущие валки, составной гтер;кс11ь-онравку, на которую насажены диск- 1; ко., установленный в направляющих г (.1зун, соединенный с верхней секцией стержниНа стержень-оправку насаживают диски поочередно с кольцами, вставляют его в метяллоприемник между валками кристаллизатора и закрепляют ползун с верхней секцией стержня и производят заливку промежутков между кольцами и дисками. Стержень-онравку протягивают тянущими валками. Готовые детали отделяются от стержня, втулок и дисков после выбивания стержня 1.

Недостатками такой установки являются:

низкая производительность и повыщенная трудоемкость-из-за того, что отделить готовые детали от оправки и выбить оправку очень затруднительно, затруднительно гакже устанавливать и набирать сборную стер жень-оправку и выставлять ее соосно по вертикали в направляющий и между валками кристаллизатора;

необходимость рихтовки, очистки, калибровки стержня-оправки, что связано с до10 полнительными расходами и непроизводительной затратой времени, также больщое количество стержней-оправок;

получение неточного и некачественного литья из-за налипания излищнего металла при проходе в катализаторе.

Известна также установка для непрерывного литья полых -Заготовок типа сепараторов подщипников, содержащая металлоприемник, кристаллизатор с охлаждающей рубашкой, графитовую втулку с отверстиями 20 для бокового подвода металла, тянущие валки, склиз, сборный из песчаных грибообразных блоков стержень, направляющую трубу, расположенную через промежуток над кристаллизатором, причем направляющая труба снабжена поворотным калибрующим устройством, а нижняя ее часть выполнена в виде камеры для отсоса воздуха. Графитовая втулка размещена внутри кристаллизатора и металлоприемника.

На периферии головки блоков выполнены прямоугольные пазы, служащие вентиляционными отверстиями, а при заполнении металлом - щелью для образования связок.

Стержень из песчаных грибообразных наращиваемых сверху блоков пропускают через направляющую трубу, калибруют в калибрующем поворотном устройстве наружный диаметр стержня, обдувают стержень воздухом в камере для отсоса воздуха и вводят его через промежуток в кристаллизатор, заполняемый металлом через заливочную коробку и отверстия в графитовой втулке кристаллизатора. При этом жидкий металл заполняет пазы стержня и движется вместе со стержнем в охлаждаемую часть кристаллизатора, где затвердевает.

Пройдя через тянущие валки отливки в виде рещетко-образных блоков скользят по наклонно.му желобу, связки между блоками изгибаются и меняется направление движени-я с вертикального на горизонтальное.

После выхода отливок из-под установки их разрезают по связкам на мерные части.

До образования связок в кристаллизаторе блоки стержня должны перемещаться под действием собственного веса, а для этого наружный диаметр головки блока выполнен меньше внутреннего диаметра направляющей трубы, т. е. необходим зазор между сопрягаемыми поверхностями. После затвердевания металла в кристаллизаторе тянущие валки тянут блоки с усилием, а во избежание разрыва связки должны быть выполнены достаточно большими, на что расходуется излишний металл.

Из-за малого веса торцы блоков между собой прилегают неплотно и возможно выталкивание песчаных блоков из кристаллизатора под действием подъемной силы жидKoio металла из-за разности удельных весов металла и песка, что приводит к разрыву стержня по торцам блоков 2 .

Недостатки такой установки:

низкая производительность, так как из-за наличия зазора между наружной поверхностью головки блока и внутренней поверхностью направляющей трубы, в который может попадать мусор, песок, шлаковые включения, происходит перекос и заклинивание блоков в трубе. Перекос и заклинивание блоков также происходит в промежутке между нижней частью трубы и верхней частью кристаллиза-тора. На устранение перекосов и заклинивание блоков время затрачивается непроизводительно;

качество отливок недостаточно высокое, из-за наличия зазоров и неплотного прилегания поверхностей блоков к внутренней поверхности трубы и между их торцами отливки получаются неточными, образуются заливы, а при отбивке связок между блоками происходят вырывы «живого металла. А так как металлоприемник и кристаллизатор совмещены, то происходит одновременно и залив и охлаждение металла. Бурлящий металл мешает отстою, поэтому пленки, шлаковые и иные неметаллические включения остаются в металле, что делает отливку некачественной. Кроме того, может происходить разрыв стержня, так как выталкивающая сила жидкого металла будет выталкивать песчаные легкие блоки, а это приведет к браку при литье;

сложность конструкции из-за наличия калибрующего поворотного устройства и камеры для отсоса воздуха, так как для отсоса воздуха требуется еще и отсасывающее устройство, также для осуществления вращения калибрующего устройства требуется установить привод с редуктором.;

излишний расход металла на образование связок;

неудобство в работе при заливке в металлоприемник металла, так как рабочий все время находится в напряжении, чтобы не Г1ерелить металл и держать его на одном уровне.

Цель изобретения - повышение производительности, улучп1е О е качества от.ливок, упрощение конструкции и экономия металла.

Поставленная цель достигается те.м, что установка для непрерывного литья полых заготовок типа втулок, содержащая металлоприемник, кристаллизатор с охлаждающей рубашкой, графитовую втулку с отверстиями для бокового подвода металла, тянущие валки, склиз, сборный из песчаных грибообразных блоков стержень и направляющую трубу, которая снабжена Т-образным пустотелым грузом с концевыми выключателями и стаканом, наружный диаметр которого выполнен по внутреннему диаметру направляющей трубы, а нижняя часть трубы соединена с графитовой втулкой, размещенной в металлоприемнике, установленном над кристаллизатором раздельно от него и, кроме того, с целью устранения отбела, песчаный грибообразцый блок выполнен с наружной стенкой, на торце которой выполнены каналы для подвода металла.

При этом отверстия верхнего яруса.выполнены с большим сечение.м, чем нижние.

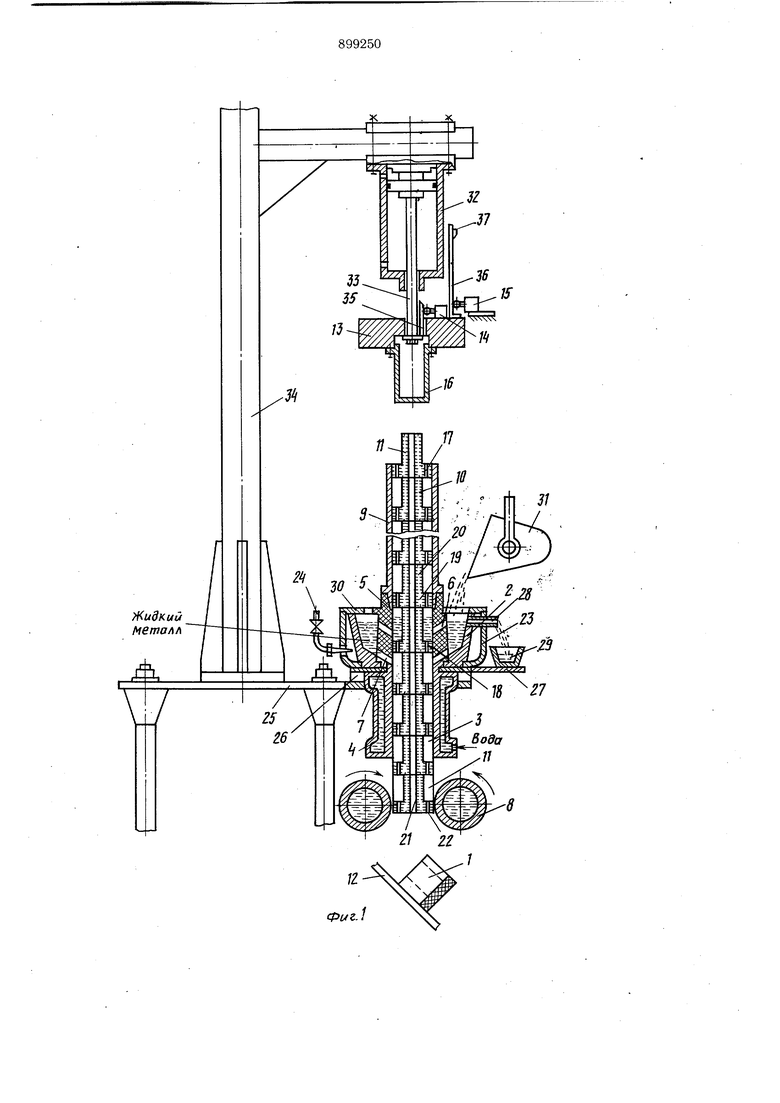

На фиг. 1 представлена установка; обший вид; на фиг. 2 - грибообразный блок, вид сверху; на фиг. 3 - то же, разрез А-А на фиг. 2.

Установка для непрерывного литья полых заготовок типа втулок 1 содержит металлоприемник 2, кристаллизатор 3 с охлаждающей водой рубашкой 4, графитовую втулк,у 5 с отверстиями верхнего 6 и нижнего 7 ярусов для бокового подвода металла, тянущие поворотные валки 8, нанравляющую трубу 9 со сборным из песчаных грибообразных блоков 10 стержнем 11, склиз 12, подъемный Т-образный пустотелый груз 13 с концевыми выключателями 14 и 15, наружный диаметр стакана 16 которого (груза) выполнен по внутреннему диаметру направляющей трубы 9 и периодически, на время продвижения стержня 11 по трубе 9, размещается в-верхней ее части на высоту головки 17 верхнего блока стержня 11, а нижняя часть трубы 9 соединена с графитовой втулкой 5, размещенной в металлоприемнике 2 так, что головка 18 одного из блоков стержня 11 периодически, на время продвижения стержня 11 по трубе 9, устанавливается между верхним 6 и нижним 7 ярусами отверстий, при этом отверстия верхние 6 выполнены больщего сечения, чем нижние 7, а торец 19 головки последующего блока 20 размещается выще уровня металла. В головках блока 10 стержня 11, а также но центру его выполнены небольщие вентиляционные отверстия 21 н 22 для выхода газа при заполнении пространства металлом формируюндим втулки 1.

Вокруг металлоприемника 2 рубащкой 23 образовано пространство, которое подогревается газовой горелкой 24, чтобы все время поддерживать металл в жидком состоянии с требуемой температурой.

Металлоприемник 2 совместно с графитовой втулкой 5 установлены наД кристаллизатором 3 на основании 25 через асбестовую прокладку 26 и отделены от него листом 27.

Уровень жидкого металла в .металлоприемнике 2 поддерживается постоянны.м в течение всего процесса литья, излищек его сбегает через сливную горловину 28 в короб 29. Металлоприемник накрыт крышкой 30 с отверстия.ми для выхода газа и для заливки металла из ковща 31.

Подъемный от пневмоцилиндра 32 груз 13 подвешен к щтоку 33 подвижно в вертикальном направлении и соосно с направляющей трубой 9. Пневмоцилиндр 32 закреплен на Г-образной стойке 34. На конце штока 33 укреплена линейка 35, контактирующая с установленным на грузе 13 концевым выключателем 14, а установленная на грузе 13 линейка 36 скощенным кулачком 37 контактирует с концевым выключателем 15, установленным на неподвижной части установки.

Груз 13 предназначен для создания упуютнения между поверхностями стержня 11, трубы 9 и блоков 10 .между собой и для удержания блоков 10 стержня 11 в зажатом положении на время опускания их в трубе 9. Выполнение груза 13 пустотелым необходимо для раз.мещения в пространстве стакана 16 илтока 33 в процессе работы, Т-образная форма - для прохода узкой его части (стакана 16) во внутрь трубы 9

на высоту головки 17 для того, чтобы освободить место для установки в трубу 9 последу нэщего блока 10.

Размещение металлоприемника 2 с графитовой втулкой 5 над кристаллизатором 3, раздельно от него, дает возможность производить заливку блока расплавленным металлом до охлаждения в кристаллизаторе, что обеспечивает отстой г алитого металла- плёнки, щлаковые и иные металлические включения всплывают вверх и впоследствии легко удаляются.

Размещение графитовой втулки 5 так, что головка 18 периодически размещается между верхними 6 и нижними 7 отверстиями, дает возможность произвести неполную заливку щелей верхнего блока с головкой 18 через верхние 6 отверстия, а затем доливку через нижние 7 отверстия, что необходимо для уравновешивания выталкивающей силы жидкого .металла и силы веса стержня 11 во избежание его разрыва. С той же

целью отверстия 6 и 7 выполнены разных диаметров/ Так как верхние 6 отверстия больше, то заливка, образующих втулку 1 щелей блока 10, производится быстрее, чем нижни.ми 7 отверстиями, блок становится

5 тяжелее п выталкивания его не происходит. В некоторых случаях наружную поверхность чугунной втулки 1 необходимо, получить без отбела, т. е. с пониженной твердостью. Для этого песчаный грибообразный блок 10 выполнен с наружной стенкой 38,

0 например - кольцевой, на торце которой выполнены каналы 39 для подвода металла (фиг. 2 и 3).

Такое выполнение блока у.меньшает интенсивность теплообмена, увеличивает газопроницаемость, форма делается более податливой, т. е. способствует снятию отбела на поверхности втулки, ликвидируются газовые раковины, коробление отливки и облегчается усадка.

Установка работает следующим образом.

р Перед началом заливки в нижнюю часть кристаллизатора 3 до средины между верхним 6 и нижним 7 ярусами отверстий, точнее до уровня, где разместится торец головки 18 блока 10 стержня 11, вставляют песчаную затравку (не показана), которая

5 служит поддерживающим дно.м. Уровень места расположения торца затравки в начале определяют путе.м замера. Впоследствии, когда затравка удалится, головка 18 размещается самостоятельно на то.м же уровне, так как щаг подачи блоков 10 ра0 вен его высоте.

В направляющую трубу 9 вставляют блоки 10, как показано на чертеже. Заливают металл до уровня сливной горловины 28, . затем включают пневмоцилиндр 32 и груз

5 13 опускается до соприкосновения дном стакана 16 с торцо.м блока стержня 11 и своим весом уплотняет блоки 10 стержня И. Шток 33 продолжает двигаться вместе с линейкой 35, размещаясь в стакане 16, и скощенной частью „чинейкн 35 конечны.м выключате.лем 14 включает двигатель тянущих валков 8. Тянунлие валки 8 захватывают затравку (а в носледствии стержень 11) и происходит опускание столба блоков 10 с наложенным iia нем грузом 13 на величину высоты одно1о блока 10. При этом стакаи )6 150Йдет в верхнюю часть трубы 9 на высоту головки 17 блока 10. Вместе с грузом 13 опускается и лниейка 36 до 1ех нор, пока кулачок 37 нада ливает на POJH-IK конечного выключателя 15, переключая пневмоцилиндр 32 на обратный ход. При подъеме штока 33 вместе с грузом 13 скос линейки 35 воздействует на вьи-с початель 14 и отключает тянущие Ba.iKi; 8. После возврап ения штока 33 с грузом i3 в исходное положение pe;ie 1фемени (не иоказаьк)) выдерживает 1аузу ди 5 с. YH время которой в ЕК:; хнюн часть 9 устанавливается повый б,ч.)к iO стержня il. И цикл повторяется: наклад 1вастс5 груз, стержень (затравка в нача.с |)аботы) нодтягивается, механизмы «)зв()а1цакг ся в псX о д п о е п о.п о же н н е. ,пне1;ная из (рормоночпой ( пес l)irvic;ieiH e изобретения иозволяе- д(к ь следукпиег ;: ; М Извод1тге.()сть HOBbnuaeicn HOTOMV, установка снабжена П(;дъем11ым rjiv13. который сн,лой cBijero веса леремсблоки К) по трубе 9, чем исключается пе(екос и зак шиивапие lix в i } также в нижней час1и трубы 9 и)и де блоков К; в -рафитовую втулк гак промежуток меж;.:у Сраие :|яя маст Tpv6iji соединен; с i втулкой 5. 1 е)иодическое размещение каиа lij в верхней части трубы 5 иозвО:. . точно ;i на онреде.ленной высоте позить 6.ЛОК 0; качество отливок улучшается также кзза наличия груза 13, который своим весом унлотняет блоки 10 как по 1орцам, так и но боковым поверхностям, IITO юзволяст 1 збежать наличия зазоров, чем иек.пючается об1)азор-ание за;п1вов и иояг /зястся возможность. ;1о, отливки 1 Гм).;ег тоь:ны-и. 1азмеи1е1и- е метал юирнемиика 2 и гра(|)итовой isTv.iKi; 5 над криста;1лизатором 3. разде.п.ко чл него, также способствует v.V4П1еп 1ю качества отливок 1, так как сначала в графитовой втулке5 происходит отстой мета,.чла, а затем в кристаллизаторе 3 его ох.лажд,ение. Разрыва стержня 1 не происходит, так как наличие двух ярусов 6 и 7 отвепстий разного диаметра уменьшает Bi iта::кива;оп1ую силу жидкого л1етал;1а; отпадает 1еобходимоеть, в калибровке и продувке блоков 10, поэто.му из уетановки изъяты калибрующее и отсась1вающее устройства;иск.дючается расход металла на образование связок .между блоками 10, так как продвижению блоков 10 по трубе 9 способствует груз 13, а вентиляционные отверстия 22 для вь1хода газа при заполпепии щелей ,Li,:n- образования втулок вьнюлнены в головке блока 10 стержня 11 малого диаметра; наличие крыижи 30 и сливной i-орловииы 2S создает удобство в работе, так как рабочий свободно, без напряжения, нроиз-;;оди1 заливку .мета.ч.ча до требуемо1о уров я, ие заботяеь о том, что металл пойдет через край метал;1онриемпика 2. Рорлц-ла n3o6i)eT(HLifi ,для ненрер1)1впог(5 литья типа втулок, содержащая к. к)ИС1а .ni3aT(jp с охлаж..)й. rpatpn втулку с отбоковогоподвода .металла. соорныи из песчаньгх блоков се; кен1) и иаправ, ()тлича1О1цаяся тем, что, с ия производ,ите;пд1ости, улучI качес уир(,е11Ия констчла, опа сгабжена lyKUMi и ЗКО Юл1ИИ МСТ; - о б р а 3 i ы лч 11 у ciOTe.i ы.м грузо.м с к(М1цевыакапом, }1аружный п-1 |;1мклк)чателя.ми и с iJUlMCTp которого В)1НОЛ СП по в;1утреннем i lpyбi, а нижняя ijuiiMCTin- папрявляклц, acib трубы еоеднргена |ра(1)итов1:)й вту.;;.;;и, иазмгч ином ). ,с1анорл а но ir 1, отличающаяся тем, ; целью устранения отбела, песчаный грибооб|;азн,ый блок выполнен с наружной стенкой, на торце которой выполнены канаы для подвода металла. И сто Я и к и и нфо р м а ци и, принятые во внимание при экспертизе 1.Авторское свидете.гьство СССР NO 2(52331.кл. В 22 D 11/04, 1970. 2.Авторское св детельетво СССР 466942, кл. В 22 D 11/14, 1973.

.и

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛИТЬЯ В ФОРМУ-КРИСТАЛЛИЗАТОР | 2013 |

|

RU2541267C2 |

| Установка непрерывного литья заготовок | 1980 |

|

SU865502A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНЫХ ПРОВОДОВ ИЗ МЕДИ И ЕЕ СПЛАВОВ | 2001 |

|

RU2201311C2 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2010 |

|

RU2436652C1 |

| Установка для непрерывного литья мерных полых цилиндрических заготовок | 1980 |

|

SU933214A1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, КРИСТАЛЛИЗАТОР И УСТРОЙСТВО ДЛЯ ВЫТЯЖКИ СЛИТКА | 2005 |

|

RU2304484C2 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ВЕРТИКАЛЬНОГО ЛИТЬЯ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2211745C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ, УСТАНОВКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА, МНОГОРУЧЬЕВОЙ КРИСТАЛЛИЗАТОР, ТЯНУЩЕЕ УСТРОЙСТВО И МОТАЛКА ДЛЯ СМАТЫВАНИЯ СЛИТКА В БУНТЫ ДЛЯ ЭТОЙ УСТАНОВКИ | 1993 |

|

RU2027541C1 |

| Способ непрерывного горизонтального литья чугуна и установка для его осуществления | 1983 |

|

SU1118477A1 |

| Затравка для установки полунепрерывного литья заготовок | 1979 |

|

SU910327A1 |

Z5

-J/

3J.

/f

wa

7J

/

JЖидкий/металл

Л/F

Л

3S

щ

--J

Авторы

Даты

1982-01-23—Публикация

1980-05-26—Подача