(54) СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Литниковая система | 1977 |

|

SU624698A1 |

| Способ получения отливок и устройство для его осуществления | 1982 |

|

SU1129015A1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Устройство для заливки форм | 1977 |

|

SU737105A1 |

| Литниковая система | 1983 |

|

SU1138229A1 |

| Литниковая система для заливки крупногабаритных тонкостенных отливок, представляющих собой тела вращения из магниевых сплавов в атмосфере защитного газа, в формы из ХТС | 2019 |

|

RU2738170C1 |

| СПОСОБ ЛИТЬЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ АЛЮМИНИЕВЫХ ИЛИ МАГНИЕВЫХ СПЛАВОВ | 2021 |

|

RU2765561C1 |

| ЛИТНИКОВАЯ СИСТЕМА ДЛЯ КОКИЛЯ | 1999 |

|

RU2167025C2 |

| Литниковая система | 1977 |

|

SU703217A1 |

| Способ изготовления отливок | 1985 |

|

SU1306641A1 |

1

Изобретение относится к литейному производству и может быть использовано при получении отливок с повышенными требованиями по качеству.

Наиболее близким к предлагаемому по технической сущности является способ получения отливок, включающий заливку расплава в форму через чащу и стояк и подачу нейтрального газа 1.

Однако известный способ не позволяет получить высокое качество отливок из-за отсутствия постоянной нейтральной атмосферы непосредственно в форме, вызывающей окисление и возникновение поверхностных дефектов, в частности плен, в процессе заполнения формы металлом.

Цель изобретения повышение качества отливок.

Поставленная цель достигается тем, что согласно способу получения отливок, включающему заливку расплава в форму через чащу и стояк и подачу под давлением нейтрального газа, нейтральный газ подают в расплав, находящийся перед заливкой в чаше и через стояк в полость формы в течение 0,5-5 мин, а в процессе заливки расплава в форму осуществляют подачу нейтрального газа на зеркало расплава.

Расход нейтрального таза, подаваемого в полость формы, поддерживают в пределах (1 - 15)-10-3 .

Предлагаемый способ обеспечивает повышение качества отливок за счет предотвращения окисления металла как в чаше, так и в форме на всех стадиях технологического процесса.

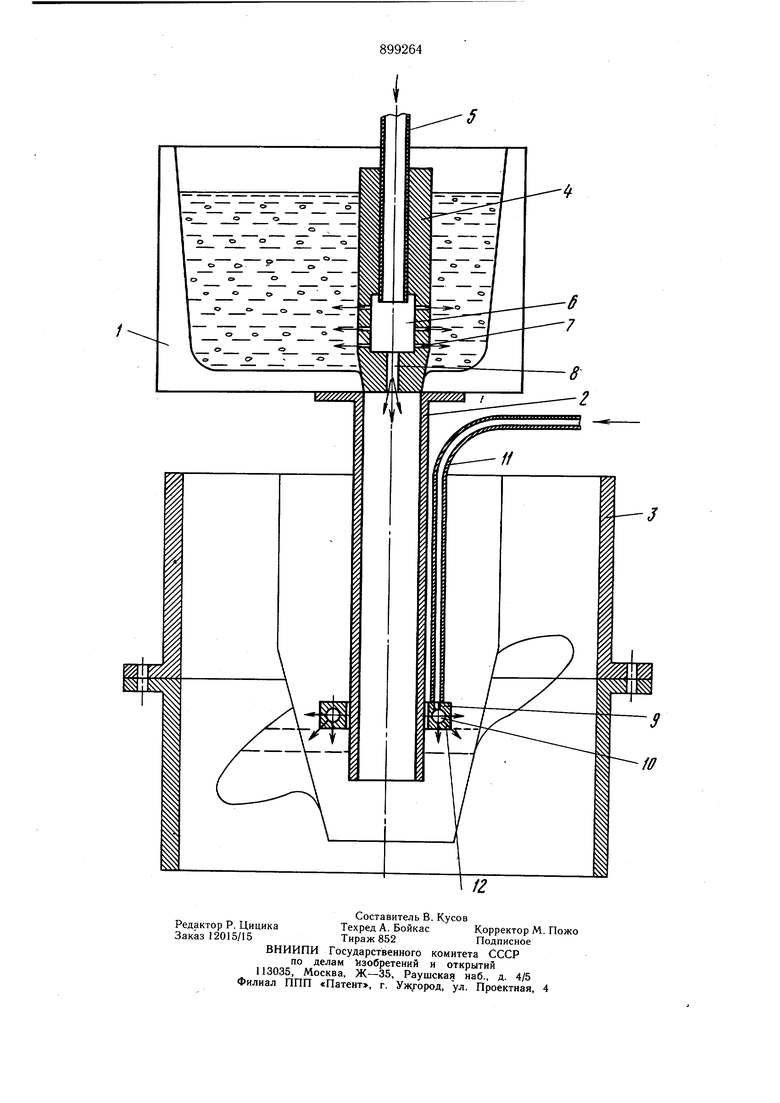

На чертеже показана схема осуществле10ния способа.

Схема включает литниковую систему с чашей 1 и стояком 2, соединяющим чащу 1 с формой 3. Внутри чащи 1 в месте соединения чаши 1 состояком 2 установлена пробка 4. Внутри пробки 4 выполнены канал 5 и камера 6, соединенные между собой. Камера 6 отверстиями 7 соединена с чашей 1, а каналом 8 со стояком 2. На стояке 2 закреплена насадка 9, во внутреннюю полость 10 которой по трубопроводу 11 поступает нейтральный газ. На насадке 9 выполнен ряд отверстий 12 для выхода нейтрального газа в форму 3.

Предлагаемый способ заливки форм осуществляется следующим образом. Заполняют чашу 1 расплавом. Обработку расплава нейтральным газом ведут поопёрационно по циклам технологического процесса. По каналу 5 пробки 4 подают нейтральный газ, например, аргон или азот (можно с модифицирующими добавками) под давлением 0,2-1,5 ати в течение 1-5 мин. Аргон через камеру 6 и отверстия 7 поступает в чашу 1 и продувается через металл, осуществляя рафинирование и модифицирование сплава. При этом неметаллические включения потоком газа выносятся в верхние слои сплава. Одновременно с этим нейтральный газ подают в стояк 2, откуда газ поступает в форму 3, вытесняя из них воздух, что предотвращает окисление металла при заливке его в форму 3. После окончания продувки расплава газ подаваемый через пробку отключается, пробка 4 поднимается и металл поступает в форму 3. Одновременно с этим по трубопроводу 11 подается нейтральный газ, который из внутренней полости 10 насадки 9 через отверстия 12 поступает в форму 3, образуя над поверхностью сплава защитный слой. Удельный расход потока нейтрального газа над поверхностью сплава принимают равным (1 -15) 10 для создания потоком нейтрального газа постоянного слоя над поверхностью заливаемого металла. Литниковая система по мере заполнения формы 3 поднимается подача газа в насадку 9 осуществляется постоянно в течение заливки формы 3 и прекращается после вывода устройства из формы 3. Предлагаемый способ был испытан при заливке литейных форм пятилопастных гребных винтов с дисковым отношением более 1,3. Материал - бронза марки АЖН-9-4-4. Проводилась отливка гребных винтов с подачей аргона. Количество винтов 11 шт. Температура жидкого металла 1260-1280°С. Аргон подавался через пробку в жидкий металл при давлении 0,7 ати в течение 1,5 мин. Затем продувка аргона через пробку прекращалась, и металл подавался в форму. Одновременно аргон под давлением 0,3-0,4 ати подавался в форму через насадку, расположенную в полости формы. Расход газа составлял 2,5 X 10 . При этих параметрах металл в форме находился в спокойном состоянии. Выброса металла и подсоса воздуха из атмосферы не возникало. Анализ качества отливок по предлагаемому способу показал, что поверхность заготовок пора}кения пленами не имела, газовая пористость отсутствовала, что свидетельствует о высокой эффективности предлагаемого способа. Таким образом, предлагаемый способ обеспечивает повышение качества отливок за счет предотвращения окисления сплава на всех операциях технологического процесса заполнения формы. Экономический эффе кт от внедрения способа на одном предприятия ориентировочно составит 12 тыс. руб. в год. Формула изобретения 1.Способ получения отливок, включающий заливку расплава в форму через чашу и стояк и подачу под давлением нейтрального газа, отличающийся тем, что, с целью повышения качества отливок, нейтральный газ подают в расплав, находящийся перед заливкой в чаше, и через стоик в полость формы в течение 0, мин, а в процессе заливки расплава в форму осуществляют подачу нейтрального газа на зеркало расплава. 2.Способ получения отливок по п. 1, отличающийся тем, что расход нейтрального газа, подаваемого в полость формы, поддерживают в пределах (1 - 15). Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 301219, кл. В 22 D 27/00, 1969.

Авторы

Даты

1982-01-23—Публикация

1980-05-05—Подача