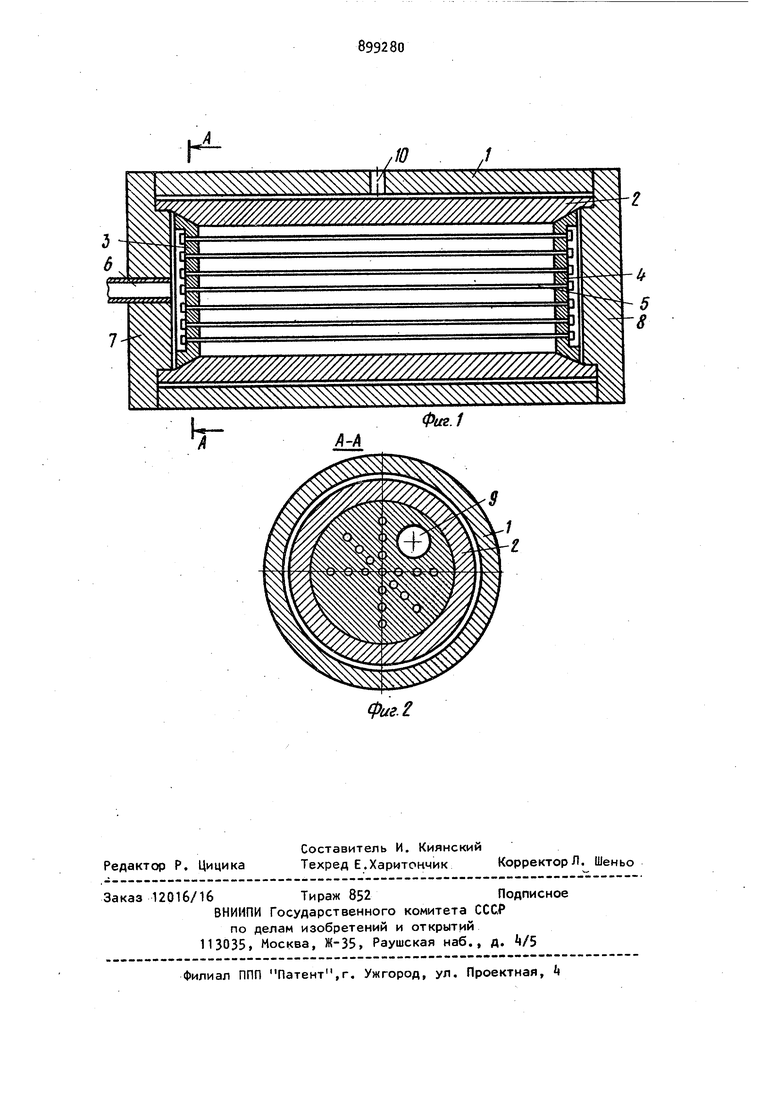

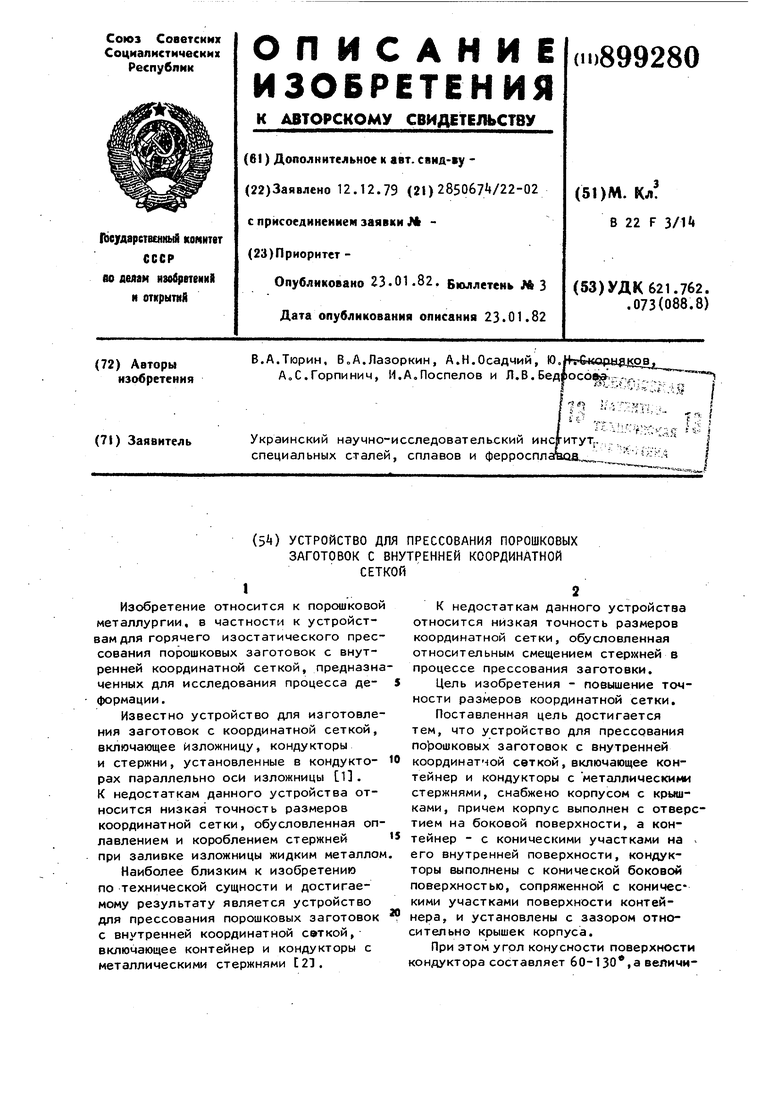

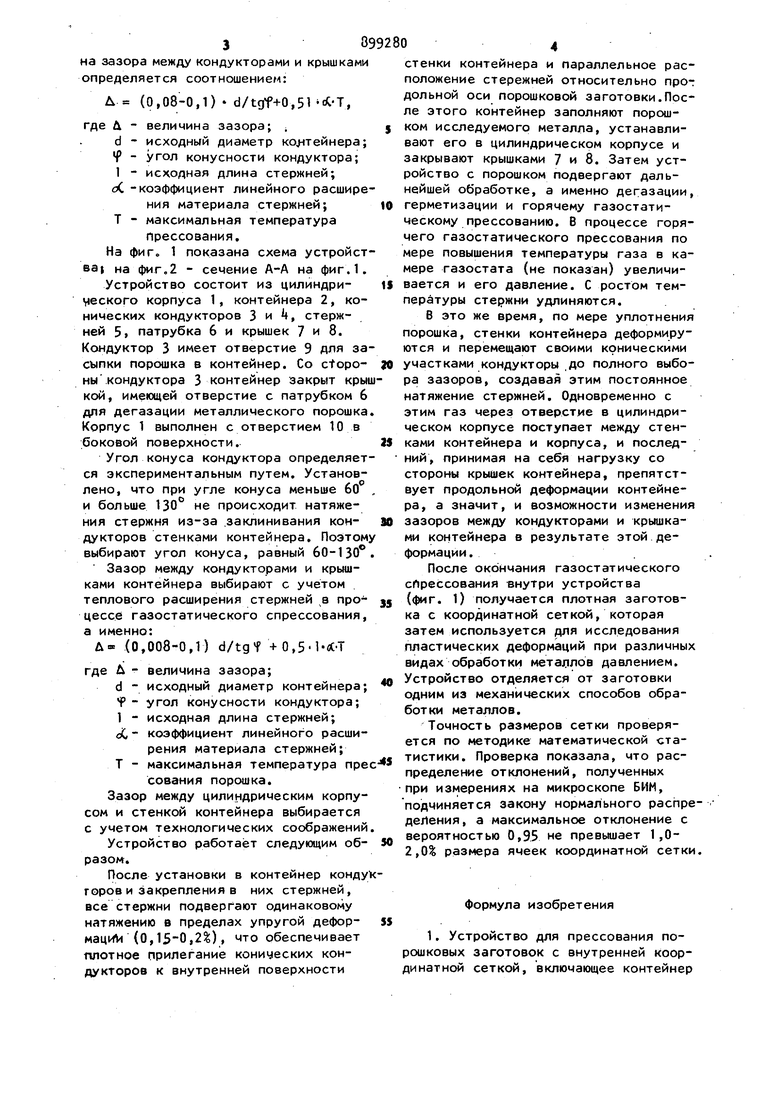

(5А) УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ ЗАГОТОВОК С ВНУТРЕННЕЙ КООРДИНАТНОЙ Изобретение относится к порошково металлургии, в частности к устройствам для горячего изостатического прес сования порошковых заготовок с внутренней координатной сеткой, предназн ченных для исследования процесса даформации. Известно устройство для изготовле ния заготовок с координатной сеткой, включающее изложницу, кондукторы и стержни, установленные в кондукторах параллельно оси изложницы 1. К недостаткам данного устройства относится низкая точность размеров координатной сетки, обусловленная оп лавлением и короблением стержней при заливке изложницы жидким металло Наиболее близким к изобретению по технической сущности и достигаемому результату является устройство для прессования порошковых заготовок с внутренней координатной сеткой, включающее контейнер и кондукторы с металлическими стержнями 21. СЕТКОЙ К недостаткам данного устройства относится низкая точность размеров координатной сетки, обусловленная относительным смещением стержней в процессе прессования заготовки. Цель изобретения - повышение точности размеров координатной сетки. Поставленная цель достигается тем, что устройство для прессования пoi5oшкoвыx заготовок с внутренней координатной сеткой, включающее контейнер и кондукторы с метгшлическими стержнями, снабжено корпусом с крышками, причем корпус выполнен с отверстием на боковой поверхности, а контейнер - с коническими участками на его внутренней поверхности, кондукторы выполнены с конической боковой поверхностью, сопряженной с коничес кими участками поверхности контейнера, и установлены с зазором относительно крышек корпуса. При этом угол конусности поверхности кондуктора составляет 60-130,а вепичи38на зазора между кондукторами и крышками определяется соотношением: (0,08-0,1) d/tgf+0,51ЛТ, где U - величина зазора; d - исходный диаметр кo тeйнepa; f - угол конусности кондуктора; 1 - исходная длина стержней; -коэффициент линейного расшире ния материала стержней; Т - максимальная температура Прессования. На фиг. 1 показана схема устройст ва на фиг,2 - сечение А-А на фиг.1. Устройство состоит из цилиндривеского корпуса 1, контейнера 2, конических кондукторов 3 и t, стержней 5, патрубка 6 и крышек 7 и 8. Кондуктор 3 имеет отверстие 9 для за сыпки порошка в контейнер. Со ctopoныкондуктора 3 контейнер закрыт кры кой, имеющей отверстие с патрубком 6 для дегазации металлического порошка Корпус 1 выполнен с отверстием 10 в боковой поверхности. Угол конуса кондуктора определяет ся экспериментальным путем. Установлено, что при угле конуса меньше 60 и больше 130° не происходит натяжения стержня из-за .заклинивания кондукторов стенками контейнера. Поэтом выбирают угол конуса, равный 60-130 Зазор между кондукторами и крышками контейнера выбирают с учётом теплового расширения стержней в процессе газостатического спрессования, а именно: Л« (0,008-0,1) d/tgf+0, где Л - величина зазора; d - исходный диаметр контейнера; Р - угол конусности кондуктора; 1 - исходная длина стержней; оС коэффициент линейного расширения материала стержней; Т - максимальная температура пре сования порошка. Зазор между цилиндрическим корпусом и стенкой контейнера выбирается с учетом технологических соображений Устройство работает следующим образом. После установки в контейнер конду торов и закрепления в них стержней, все стержни подвергают одинаковому натяжению в пределах упругой деформац|Л1 (0,15-0,2), что обеспечивает плотное прилегание конических кондукторов к внутренней поверхности стенки контейнера и параллельное расположение стережней относительно продольной оси порошковой заготовки.После этого контейнер заполняют порошком исследуемого металла, устанавливают его в цилиндрическом корпусе и закрывают крышками 7 и 8. Затем устройство с порошком подвергают дальнейшей обработке, а именно дегазации, герметизации и горячему газостатическому прессованию. В процессе горячего газостатического прессования по мере повышения температуры газа в камере газостата (не показан) увеличивается и его давление. С ростом температуры стержни удлиняются. В это же время, по мере уплотнения порошка, стенки контейнера деформируются и перемещают своими коническими участками кондукторы ,до полного выбора зазоров, создавая этим постоянное натяжение стержней. Одновременно с этим газ через отверстие в цилиндрическом корпусе поступает между стенками контейнера и корпуса, и последний, принимая на себя нагрузку со стороны крышек контейнера, препятствует продольной деформации контейнера, а значит, и возможности изменения зазоров между кондукторами и крышками контейнера в результате этой деформации. После окончания газостатического сПрессования внутри устройства (фиг. 1) получается плотная заготовка с координатной сеткой, которая затем используется для исследования пластических деформаций при различных видах обработки металлов давлением. Устройство отделяется от заготовки одним из механических способов обработки металлов. Точность размеров сетки проверяется по методике математической статистики. Проверка показала, что распределение отклонений, полученных при измерениях на микроскопе БИМ, подчиняется закону нормального распределения, а максимальное отклонение с вероятностью 0,95 не превышает 1,02,0% размера ячеек координатной сетки. Формула изобретения 1. Устройство для прессования порошковых заготовок с внутренней координатной сеткой, включающее контейнер

и кондукторы с металлическими стержнями, отличающееся тем, что, с целью повышения точности размеров координатной сетки, оно снабжено корпусом с крышками, причем корпус выполнен с отверстием на боковой -поверхности, а контейнер - с коническими участками на его внутренней поверхности, кондукторы выполнены с конической боковой поверхностью, сопряженной с коническими участками поверхности контейнера, и установлены с зазором относительно крышек корпуса.

2о Устройство по п.1, о т л и чающееся тем, что угол конусности поверхности кондуктора составляет 60-130, а величина зазора между кондукторами и крышками определяется соотношением:

Д (0,08-0,1)- d/tgf + 0,5-Ьо(-Т

где Д - величина зазора;

d - исходный диаметр контейнераj

V - угол конусности кондуктора;

1 - исходная длина стержней;

о( - коэффициент линейного расширения материала стержней;

Т - максимальная температура прессования.

Источники информации, принятые во внимание при экспертизе 1. Охрименко Я.М. и др. Исследование деформаций при ковке слитков. Кузнемно-штамповочное производство 1975, N З.с. 18-21.

2. Камнев П.В. и Панкратов П.Н. Исследование деформированного состояния в объеме заготовки при ковке в комбинированных бойках. В сб. Оптимизация металлургических процессов, вып. 5, Металлургия, 1971, с. 203.

фиг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления заготовок из порошков быстрорежущей стали для определения деформаций | 1985 |

|

SU1397176A1 |

| Способ получения заготовок из порошковых материалов с внутренней координатной сеткой | 1986 |

|

SU1452658A1 |

| Заготовка для деформации металлических порошков | 1982 |

|

SU1046020A1 |

| Способ горячего экструдирования порошкового металла | 1990 |

|

SU1704922A1 |

| ЗАГОТОВКА ДЛЯ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ ОСЕСИММЕТРИЧНЫХ ИЗДЕЛИЙ ИЗ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 1990 |

|

RU1739583C |

| Устройство для полунепрерывного гидропрессования длинномерных заготовок | 1988 |

|

SU1498589A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АКТИВИРОВАННОГО ТРУБЧАТОГО КАТАЛИТИЧЕСКОГО ЭЛЕМЕНТА (ВАРИАНТЫ) | 2001 |

|

RU2188708C1 |

| Устройство для дискретно-непрерывного формования труб из порошка | 1986 |

|

SU1404176A1 |

| УСТРОЙСТВО ДЛЯ УДАРНОГО ПРЕССОВАНИЯ ПОРОШКОВЫХ И ПОРИСТЫХ МАТЕРИАЛОВ | 2006 |

|

RU2335378C2 |

| ТОРЦЕВАЯ ПЛАСТИНА ДЛЯ КОНТЕЙНЕРОВ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ, КОНТЕЙНЕР ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ И СПОСОБ ГОРЯЧЕГО ИЗОСТАТИЧЕСКОГО ПРЕССОВАНИЯ | 2012 |

|

RU2626697C1 |

Авторы

Даты

1982-01-23—Публикация

1979-12-12—Подача