(54) СВАРОЧНЫЙ ДУБЛЬ-АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Машина для контактной сварки | 1978 |

|

SU737158A1 |

| Установка для автоматической сварки изделий с криволинейным контуром | 1978 |

|

SU778976A1 |

| Стенд для сборки под сварку изделий | 1982 |

|

SU1115873A1 |

| ТРАНСПОРТНОЕ УСТРОЙСТВО РОБОТИЗИРОВАННОЙ ЛИНИИ СБОРКИ-СВАРКИ КРУПНОГАБАРИТНЫХ ДЕТАЛЕЙ | 1990 |

|

SU1737838A1 |

| Устройство для контактной микросварки | 1988 |

|

SU1590289A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС | 1976 |

|

SU671164A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ УСИЛИТЕЛЯ К ПЛОСКОМУ ЛИСТУ | 2024 |

|

RU2834726C1 |

| Устройство для укладки в пакет чушек | 1989 |

|

SU1671581A1 |

| УСТАНОВКА ДЛЯ СВОРКИ И СВАРКИ ИЗДЕЛИЙр д.-„.^,:.., .•VV'JVir'^HflJSliK ( uii : ^t>&^ ».,i'eitsi i-v- iP.»';.|БИБЛИЮ! EKA | 1971 |

|

SU304083A1 |

I

Изобретение относится к сварочному оборудованию и совершенствует механизм перевода аппаратов при электрошлаковой сварке толстостенных сосудов с большой протяженностью сварного шва, когда не допускается прерывание процесса сварки.

Известен сварочный дубльгаппарат, содержащий расположеншле на настроечной площадке псюоротиые рамы, взаимодействующие с пружинными уравновешивателями и снабженные фланцами для крепления сварочных

ГОЛСШ(Ж ( 1 .

Недостатком известного дубль-аппарата является то, что движущиеся части устройства с закрепленными на них сварочными головками (поворотные рамы) кинематически крут с другом не связаны и взаимодействуют посредством переключающих устройств, установленных на пути их движения. Характер движения узлов устройства обуславливается МАССОЙ движущихся частей, состоянием приводяых пружин и другими внешними факторами, что п|жводат к нестабильности движекия. Траектория движения сварочных гола

вок при их замене пересекают друг друга, не исключая соударения движущихся узлов.

Кроме того, в известном объекте может быть использован только спещ1альный малогабаритный сварочный аппарат типа А-124, не выпускаемый серийно. Применение обычных сварочных головок недопустимо и связано с увеличешв.1ми их габаритами, приводящими к соударению при замене последних в процессе работы. Это приводит к нарущению

«О непрерывности сварочного процесса и соблюдения режима сварки.

Цель изобретения - повышение надежности в работе сварочного дубль-аппарата.

Поставленная цель достигается тем, что в

15 сварочном дубль-аппарате, содержащем расположешпле на настроечной площадке повороткые рамы, взаимодействующие с пружинными уравновешивателями и снабженные фланцами для крепления сварочных головок на

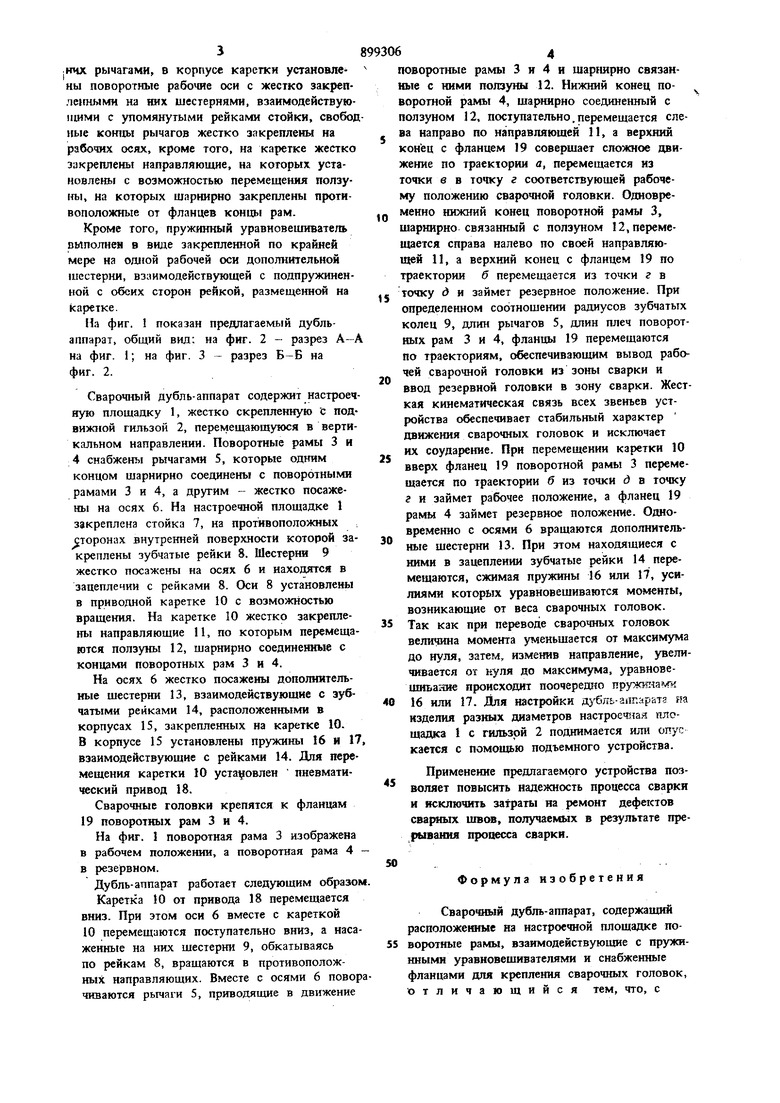

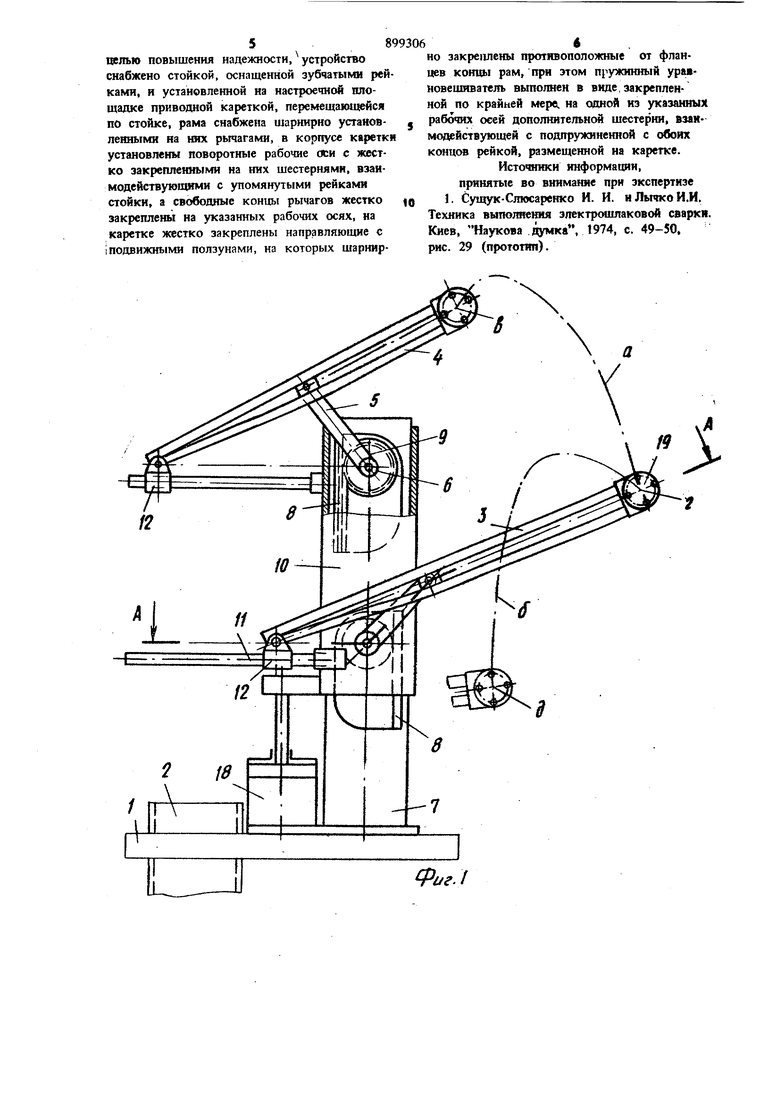

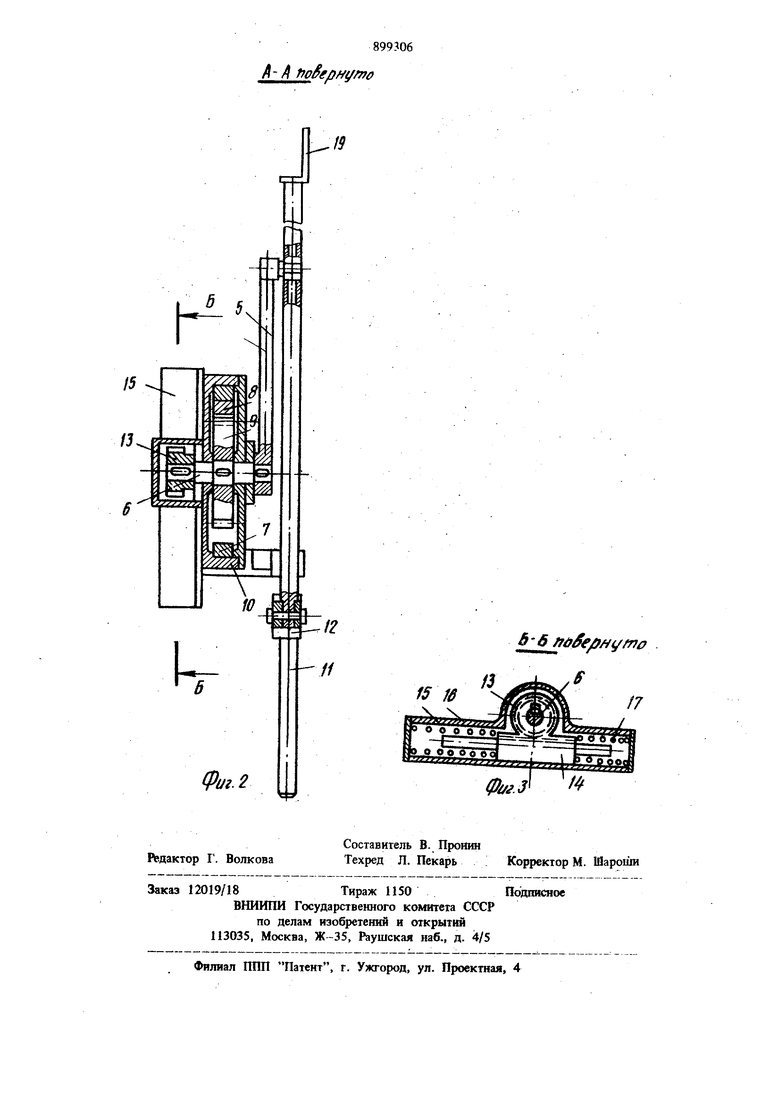

настроечной площадке, установлена стойка, оснащенная зубчатыми рейками и перемещаю щейся по стойке приводной кареткой, а снабжена шарнирно установленными на |Нчх рычагами, в корпусе каретки установлены поворотные рабочие оси с жестко закрепле|гными на них шестернями, взаимодействую щими с упомянутыми рейками стойки, свобо ные котхы рычагов жестко закреплены на рабочих осях, кроме того, на каретке жестко закреплены направляющие, на которых установлены с возможностью перемещения ползуны, на которых шарнирно закреплены противоположные от фланцев концы рам. Кроме того, пружинный уравновещиватель выполнен в виде закрепленной по крайней мере на одной рабочей оси дополнительной шестерни, взаимодействующей с подпружиненной с обеих сторон рейкой, размещенной на каретке. Иа фиг, 1 показан предлагаемый дубльаппарат, общий вид: на фиг. 2 - разрез Ана фиг. 1; на фиг. 3 - разрез на фиг. 2. Сварочный дубль-аппарат содержит настроеч ную площадку 1, жестко скрепленную с под вижной гильзой 2, перемещающуюся в вертикальном направлении. Поворотные рамы 3 и 4 снабжены рычагами 5, которые одним концом щарнирно соединены с поворотными рамами 3 и 4, а другим - жестко посажены на осях 6. На настроечной площадке 1 закреплена стойка 7, на противоположных сторонах внутренней поверхности которой закреплены зубчатые рейки 8. Шестерни 9 жестко посажены на осях 6 и находятся в зацеплении с рейками 8. Оси 8 установлены в приводной каретке 10 с возможностью вращения. На каретке 10 жестко закреплены направляющие 11, по которым перемещаются ползуны 12, щарнирно соединенные с концами поворотных рам 3 и 4. На осях 6 жестко посажены дополнительные шестерни 13, взаимодействующие с зубчатыми рейками 14, расположенными в корпусах 15, закрепленных на каретке 10. В корпусе 15 установлены пружины 16 и 17 взаимодействующие с рейками 14. Для перемещения каретки 10 установлен пневматический привод 18. Сварочные головки крепятся к фланцам 19 поворотных рам 3 и 4. На фиг. 1 поворотная рама 3 изображена в рабочем положении, а поворотная рама 4 в резервном. Дубль-аппарат работает следующим образо Каретка Ш от привода 18 перемещается вниз. При этом оси 6 вместе с кареткой 10 перемещаются поступательно вниз, а наса женные на них щестерни 9, обкатываясь по рейкам 8, вращаются в противоположных направляющих. Вместе с осями 6 повор чиваются рычаги 5, приводящие в движение 4 поворотные рамы 3 и 4 и шар1шрно связанные с ннми ползуны 12. Нижний конец поворотной рамы 4, шарнирно соединенный с ползуном 12, поступательно.перемещается слева направо по направляющей 11, а верхний конец с фланцем 19 совершает сложное движение по траектории а, перемещается из точки в в точку г соответствующей рабочему положению сварочной головки. Одновременно нижний конец поворотной рамы 3, шарнирно связанный с ползуном 12, перемещается справа налево по своей направляющей 11, а верхний конец с фланцем 19 по траектории б перемещается из точки г в точку д и займет резервное положение. При определенном соотношении радиусов зубчатых колец 9, длин рычагов 5, длин плеч поворотных рам 3 и 4, фланцы 19 перемещаются по траекториям, обеспечивающим вывод рабочей сварочной головки из зоны сварки и ввод резервной головки в зону сварки. Жесткая кинематическая связь всех звеньев устройства обеспечивает стабильный характер движения сварочных головок и исключает их соударение. При перемещении каретки 10 вверх фланец 19 поворотной рамы 3 перемещается по траектории б из точки д в точку г и займет рабочее положение, а фланец 19 рамы 4 займет резервное положение. Одновременно с осями 6 вращаются дополнительные щестерни 13. При этом находящиеся с ними в зацеплении зубчатые рейки 14 перемещаются, сжимая пружины 16 или 17, усилиями которых уравновешиваются моменты, возникающие от веса сварочных головок. Так как при переводе сварочных головок величина момента уменьшается от максимума до нуля, затем, изменив направление, увеличивается от куля до максимума, уравновецшьание происходит поочередно пружвз ам 16 или 17. Для настройки дубль-аппарата на изделия разных диаметров настроечная площадка 1 с гильзой 2 поднимается или опус кается с помощью подъемного устройства. Применение предлагаемого устройства позволяет повысить надежность процесса сварки и исключить затраты на ремонт дефектов сварных, швов, получаемых в результате пре{швания процесса сварки. Формула изобретения Сварочный дубль-аппарат, содержащий расположенные на настроечной площадке поворотные рамы, взаимодействующие с пружинными уравновешивателями и снабженные фланцами для крепления сварочных головок, отличающийся тем, что, с целью повышения надежности, устройство снабжено стойкой, оснащенной зубчатыми рей ками, и установленной на настроечной нлощадке приводной кареткой, перемещающейся по стойке, рама снабжена шарнирно устаяовленныкш на них рычагами, в корпусе каретк установлены поворотные рабочие оси с жестко закрепленными на них шестернями, взаимодействующими с упомянутыми рейками стойки, а свобощпяе концы рычагов жестко закреплень на указанных рабочих осях, на каретке жестко закреплены направляющие с I подвижными ползунами, на которых шарнирно закреплены противоположные от фланцев кониы рам, при этом пружинный уравновешиватель вьшолнен в виде, закрепленной по крайней мере, на одной из указанных рабочих осей дополнительной шестерни, взаимодействующей с подпружиненной с обоих концов рейкой, размещенной на каретке. Источники информации, принятые во внимание при зкспертизе . Сущук-Слюсаренко И. И. иЛычкоИ.И. Техника выподаения злектрмилаковой сварки. Киев, Наукова думке, 1974, с. 49-50, рис. 29 (прототип).

Авторы

Даты

1982-01-23—Публикация

1980-05-12—Подача