(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ РЕЗКИ ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для резки чугуна | 1988 |

|

SU1562093A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 2007 |

|

RU2371291C2 |

| Состав сварочного материала для сварки стальных конструкций,металлизированных слоем алюминия | 1983 |

|

SU1113231A1 |

| Состав электродного покрытия | 1991 |

|

SU1776527A1 |

| ЭЛЕКТРОД ДЛЯ РУЧНОЙ ЭЛЕКТРОДУГОВОЙ РЕЗКИ МЕТАЛЛОВ | 2002 |

|

RU2209716C1 |

| Состав электродного покрытия | 1979 |

|

SU833407A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ ДЛЯ РЕЗКИ МЕТАЛЛА | 1997 |

|

RU2111841C1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

I

Изобретенне относнтся к области сварки, в частности к составу электродного пркрытня; прнменяемого пренмущественно длярезкн чугуна.

Известен состав электродного, ;покрытня, содержащий следующне компоненты, вес.%: Марганцевая руда94

Мрамор3

Каолин3

Данное покрытие состоит в основном нэ мсрганиевой руды, содержащей кнслор01у ко-; торый окисляет расш1авлйП1ый металл, благодаря чему улучшаются условня резкн 1.

Однако это покрытие не способствует созданию дуги высокой тепловой мощности, так как имеет низкую температ гру плавления. Последнее является следствием недостаточной проиэводительности при испольэоваюш известных электродов с приведенным покрытием.

Наиболее близким по технической сущности к предлагаемому является электродное покрытие, содержащее следующие компсжеты, вес.%:

Кварц40-60

Гематит60-40

Известное покрытие отличается повышенной температурой плавлеиня за счет введения в его состав кварца, гго способствует полученню дуги высокой тепловой мощности. Kpohle того, гематит в покрытин позволяет получать при резке кислород для окнсления жидкого металла. Приведенные положительные свойства покрытия способствуют увеличению производи10тельности дуговой резки. Наиболее эффективно использование электродов с таким покрытием для дуговой резки сталей 2.

Однако при дуговой резке чугунов, содержащих ориентировочно 2% кремния, введение

IS кварца нз покрытия в зсжу реза увеличивает вязкость расплава чутуиа и делает его трудноудаляемым из полости реза. Кроме того, известное покрытие не способствует увеличению температурного интервала затвердевания расплаюва чугуна, что также затрудняет удаление расплава из полости реза.

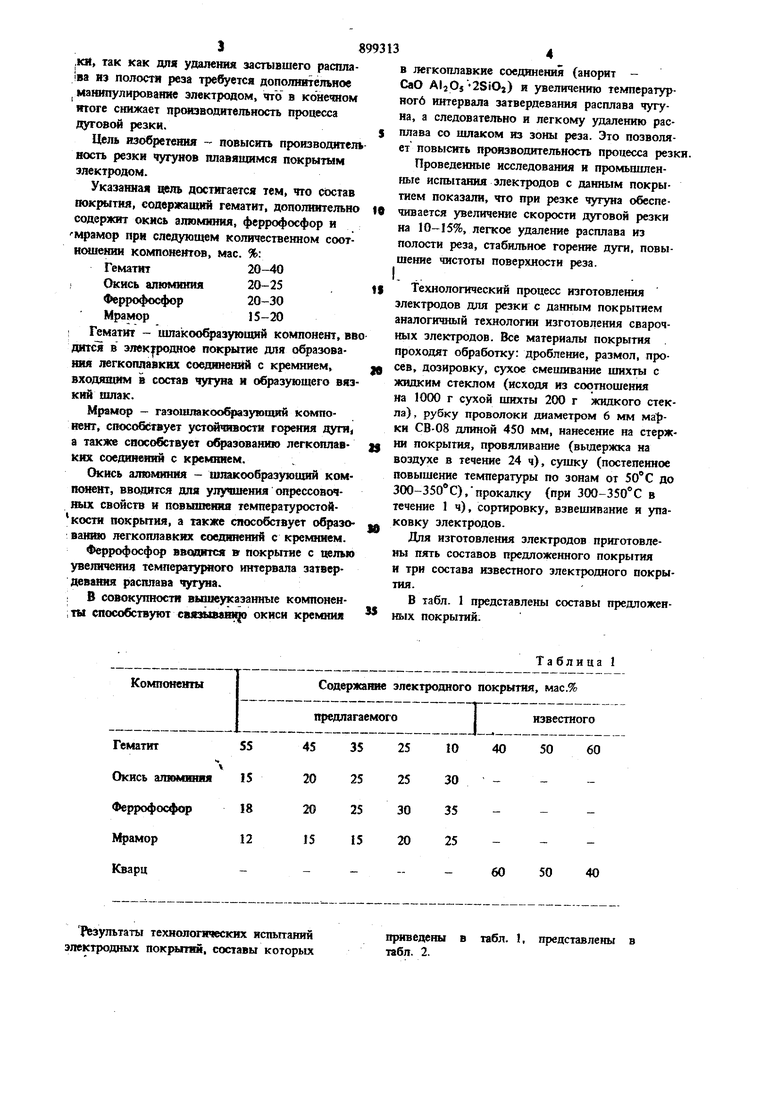

Следовательно, исходя из указанных недостатков покрытия, уменьшается скорость резi .КЛ, так как для удаления застывшего расэтла ва из полости реза требуется дополнительное I манипулирование электродом, что в конечном итоге снижает производительность процесса дуговой резки. Цель изобретения - повысить производител ность резки чугунов плавящимся покрытым злектродом. Указанная цель достигается тем, что состав покрытия, содержащий гематит, дополнительно содержит окись алюминия, феррофосфор и мрамор при следующем количественном соотноиюнии компонентов, мае. %: Гематит20-40 Окись алюминия20-25 Феррофосфор20-30 Мрамор15-20 I Гематит - шлакообразующий компонент, вв дитс в злек родаое покрытие для образования легкоплавких соединений с кремнием, входящим в состав чугуна и образующего вяз кий шлак. Мрамор - газоишакоо%азующий компонент, способствует устойчивости горения дуги а также способствует оС азованию легкоплавких соединений с кремнием. Окись алюминия - шяакообразуюший компонент, вводится для улучшения опрессовочных свойств и повышения температуростой кости покрытия, а также способствует образо вашоо легкоплавких соединеинй с кремнием. Феррофосфор ввошпся н покрытие с целью увеличения температурного интервала затвердевания расплава чугуна. : В совокупности вышеуказанные компонен;ты способствуют связываю окиси кремния Содержат электродного Компоненты

предлагаемого 45 35 25

55

ч

V 20 25 25

15 20 25 30

18 1515 20

12

Результаты технологических испытаний электродных пок1Я1|тий, составы которых

известного 50 60

40

50

60

П}жведены в табл. , представлены в табл. 2. в легкоплавкие соединения (анорит СаО Al2Oj2SiOj) и увеличению температурногб интервала затвердевания расплава чугуна, а следовательно и легкому удалению расплава со щлаком из зоны реза. Это позволяет повысить производительность процесса резки. Проведенные исследования и промьшшенные испытания электродов с данным покрытием показали, что при резке чугуна обеспечивается увеличение скорости дзтовой резки на 10-15%, легкое удаление расплава из полости реза, стабильное горение дуги, повышение чистоты поверхности реза. Технологический процесс изготовления электродов для резки с данным покрытием аналогичный технологии изготовления сварочных электродов. Все материалы покрытия . проходят обработку: дробление, размол, просев, дозировку, сухое смешивание шихты с жидким стеклом (исходя из соотношения на 1000 г сухой шихты 200 г жидкого стекла), рубку проволоки диаметром 6 мм СВ-08 длиной 450 мм, нанесение на стержни покрытия, провяливание (вьшержка на воздухе в течение 24 ч), сушку (постепенное повышение температуры по зонам от 50 С до 300-350°С),прокалку (при 300-350°С в течение 1 ч), сортировку, взвешивание и упаковку электродов. Для изготовлення электродов приготовлены пять составов предложенного покрытия и три состава известного электродного покрытня. В табл. 1 представлены составы предложенных покрытий. Таблица 1 покрытия, мас.%

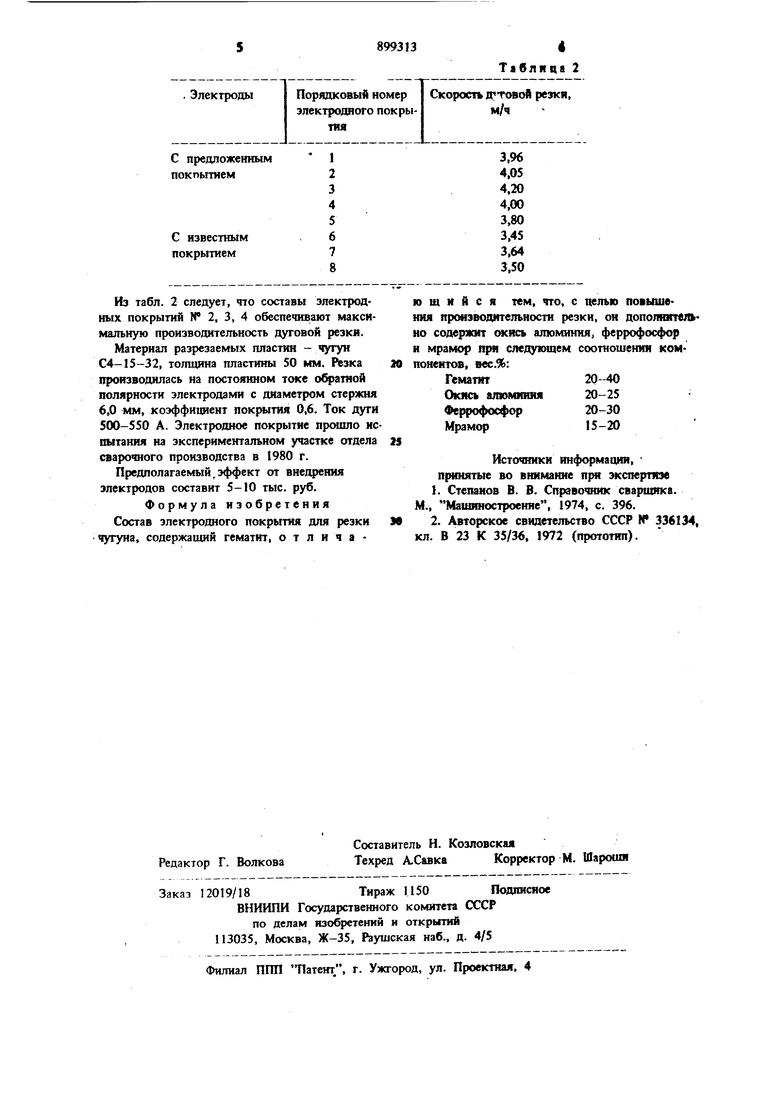

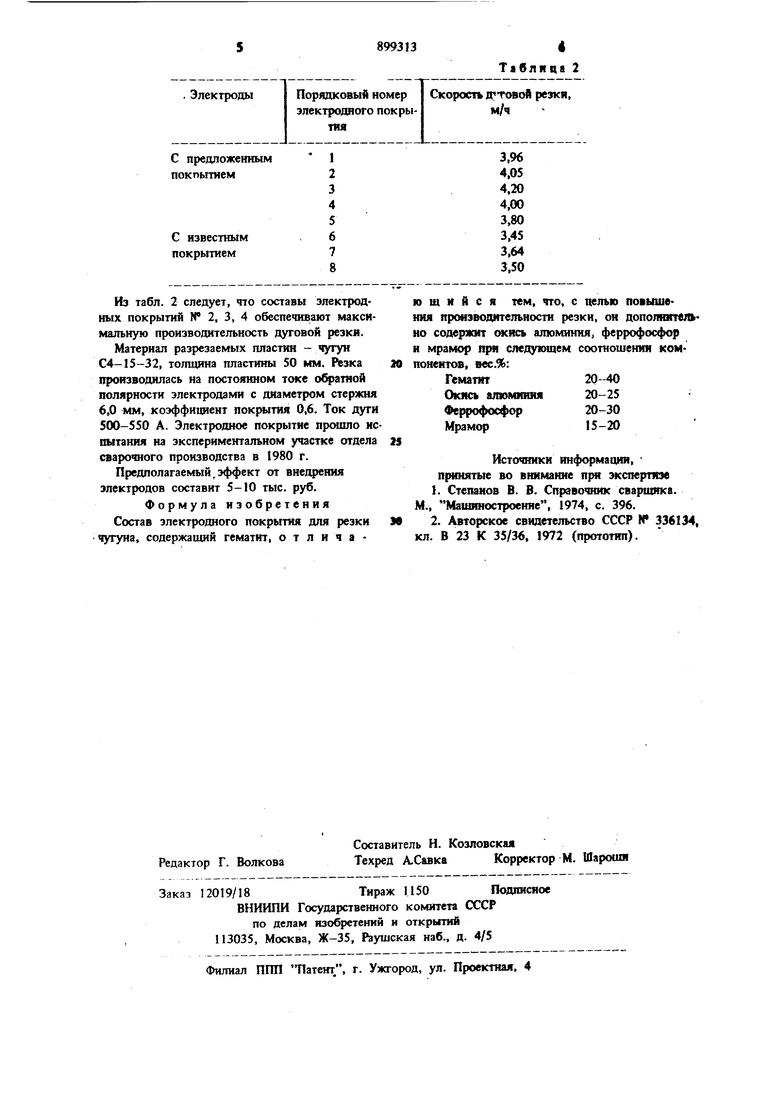

Из табл. 2 следует, что составы электродных покрытий N 2, 3, 4 обеспечивают максимальиую производительность дуговой резки.

Материал разрезаемых пластин - чугуп С4-15-32, толщина пластины 50 мм. производилась на постоянном токе обратной полярности электродами с диаметром стержня 6,0 мм, коэффициент покрытия 0,6. Ток дуги 500-550 А. Электродное покрытие прошло непытання на экспериментальном участке отдела сварочного производства в 1980 г.

Предполагаемый, эффект от внедрения электродов составит 5-10 тыс. руб. Формула изобретения

Состав электродного покрытия для резки чугуна, содержащий гематит, о т л и ч а 8993134

Таблице 2

ю щ м и с я тем, что, с целью пояьшения пргазводительиости резки, он допопюггельно содержит (жись алюминия, феррофосфор и мрамсф при спедупщем соотнощения компонеитов, вес.%:

Гематит

20-40

Ок1к:ь алюминия

20-25

Фе фофосфор

20-30

15-20

Мрамор

Источники информации, принятые во BHMMamte при жспертязе

Авторы

Даты

1982-01-23—Публикация

1980-06-18—Подача