Изобретение относится к области сварки, в частности к составу электродного покрытия, применяемого преимущественно для резки чугуна.

Целью изобретения является повышение производительности резки чугуна.

Тринатрийфосфат вводится в количестве 0,5-3%. Он представляет собой соль фосфорной кислоты состава Naj PO«-12H4O. Тринатрийфосфат выпускается по ГОСТу и используется в энергетике, целлюлозно- бумажной промышленности, пищевой промышленности и-других отраслях народного хозяйства для технических целей. В машиностроении известно использование тринатрий- фосфата для электролитического обезжиривания деталей. Использование тринатрий- фосфата в составе электродного покрытия для резки чугуна дает новый технологический эффект комплексного введения натрия, фосфора и воды.

Действие тринатрийфосфата при резке чугуна сводится к следующему.

В процессе диссоциации тринатрийфосфата в зоне дуги выделяется окись натрия Na2O, вступающая во взаимодействие с окисью кремния SiOa, образующейся при плавлении чугуна. Реакция взаимодействия описывается следующим уравнением:

Na2O-bSiO2 Na2O-SiO2

При этом окись кремния связывается в легкоплавкое соединение с малой плотностью, которое легко вытекает из зоны реза чугуна и способствует повышению производительности резки

Фосфор, выделяющийся при диссоциации тринатрийфосфата, переходит в жидкую ванну чугуна и резко повышает жидко- текучесть расплавленного металла, что способствует быстрому вытеканию жидкого металла из зоны реза и повышению производительности резки.

Кристаллизационная вода, находящаяся в тринатрийфосфате, в процессе нагрева в дуге диссоциирует с выделением свободного водорода и кислорода. Атомарный кислород

СЛ

оэ

ГчЭ

СО GO

обладает высокой активностью и, находясь на границе раздела металл-шлак, энергично окисляет микровыступы графитовых включений чугуна, тем самым повышает качество и производительность процесса резки чугуна.

Введение тринатрийфосфата в количе- стве менее 0,5% не обеспечивает образования легкоплавких соединений с окисью кремния, не снижает жидкотекучесть расплавленного чугуна и не обеспечивает достаточно активного окисления графитовых вклю- чений, что снижает производительность резки чугуна. При содержании тринатрийфосфата в количестве более 3% не наблюдается дальнейшего процесса интенсификации резки чугуна.

Графит вводится в электродное покрытие в количестве 15-30% с целью повышения термостойкости покрытия, а также исключения образования отбела чугуна в зоне реза. Обладая высокой температурой плавления, графит способствует образованию тугоплавкой трубки на конце электрода, обеспечивающей направленный поток газов и кислорода в зону реза. Тем самым интенсифицируется процесс резки. Кроме того, графит, переходя в жидкий слой оплавившегося металла в зоне реза, исключает образование отбела в зоне реза. Графит повышает стабильность горения дуги и обеспечивает возможность увеличить силу тока для повышения производительности резки. При введении графита в состав покрытия менее 15% не обеспечивается достаточная термостойкость покрытия, уменьшается допустимая сила тока, наблюдается обезуглероживание кромок реза. При содержании графита более 30% из-за образования длинной тугоплавкой трубки на конце электрода ухудшается манипулирование электродом. Глина вводится в состав покрытия как пластификатор при изготовлении электродов методом опрессовки. Кроме того, глина является компонентом, повышающим термостойкость покрытия,и в сочетании с графитом она обеспечивает получение оптимальной тугоплавкой трубки на конце электрода, способствующей направленному потоку газов и кислорода, выделяющихся при диссоциации компонентов покрытиями как следствие повышению производительности резки.

При содержании глины менее 3% ухудшается технологичность изготовления электродов методом опрессовки, а также недостаток на термостойкость покрытия, в процессе резки оно растрескивается и осыпает- ся. При содержании глины более 6% увеличивается количество образующегося шлака, а также повышается тугоплавкость покрытия что ухудшает качество резки.

5

0 0 5

0

5

0

Калий хромовокислый вводится в количестве 0,5-3% с целью повышения стабильности горения дуги и дополнительного окисления металла за счет кислорода, обра- -зующегося при его диссоциации. При содержании калия хромовокислого менее 0,5% снижается стабильность горения дуги, ухудшается качество реза. При содержании калия хромовокислого более 3% ухудшается технологичность изготовления электродов методом опрессовки из-за быстрого затвердевания брикетов.

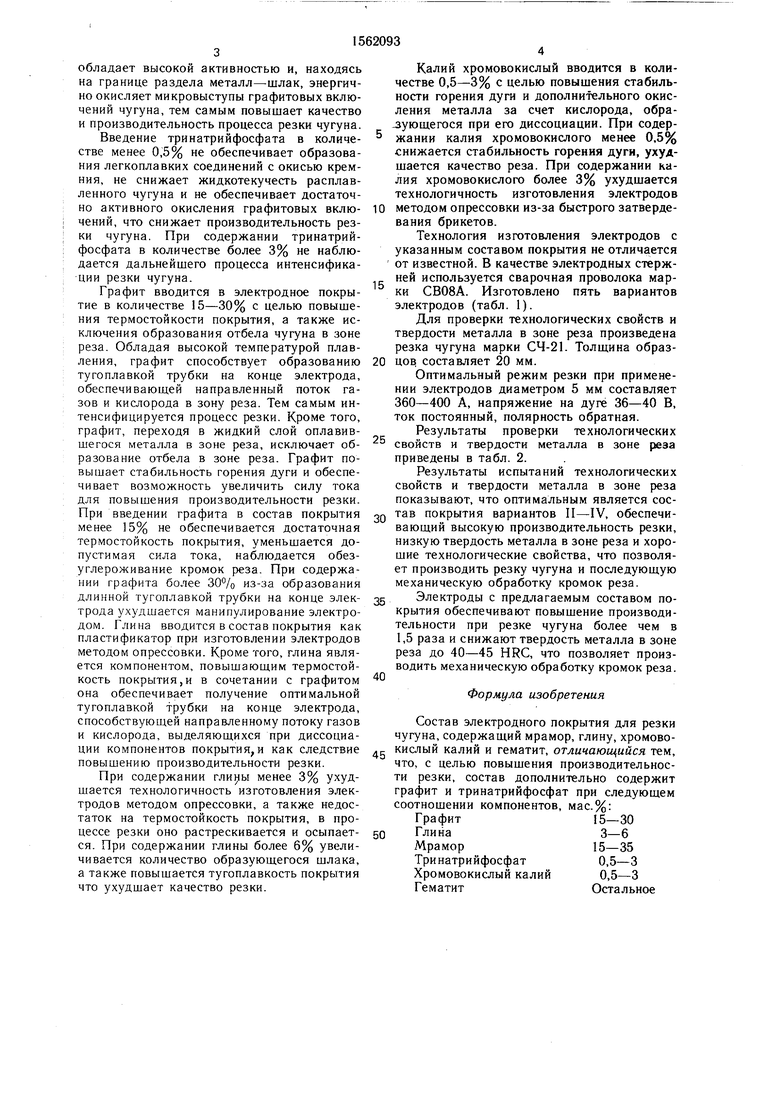

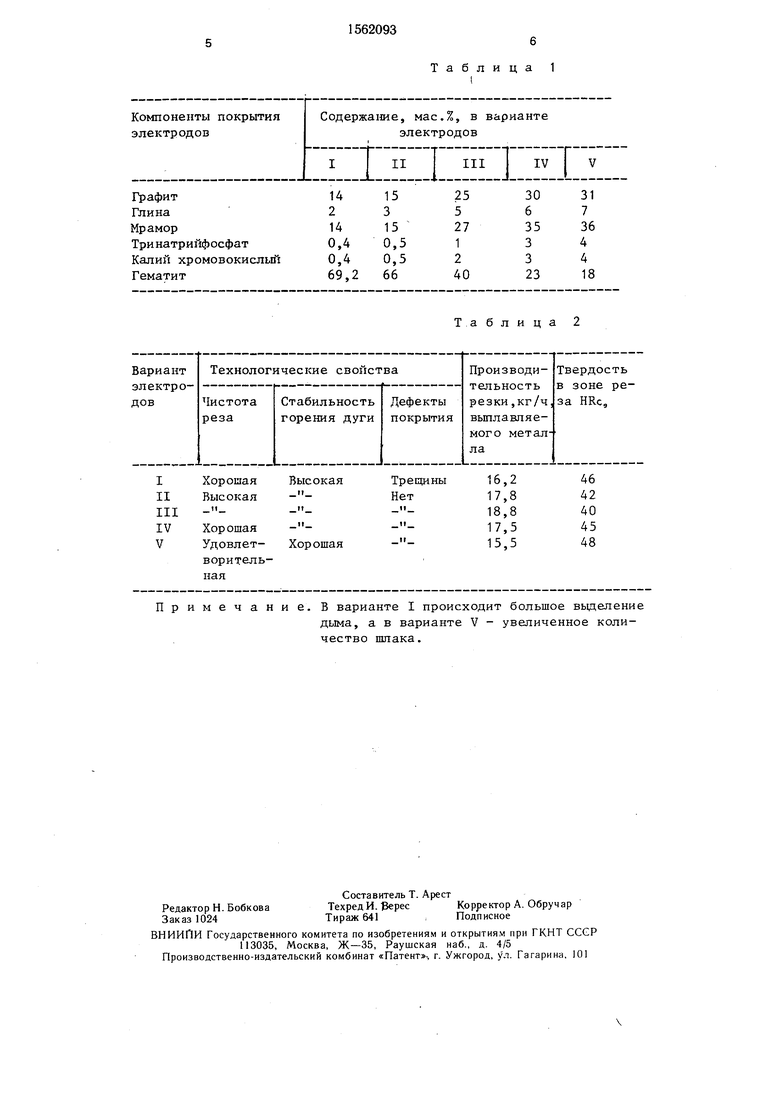

Технология изготовления электродов с указанным составом покрытия не отличается от известной. В качестве электродных стержней используется сварочная проволока марки СВ08А. Изготовлено пять вариантов электродов (табл. 1).

Для проверки технологических свойств и твердости металла в зоне реза произведена резка чугуна марки СЧ-21. Толщина образцов составляет 20 мм.

Оптимальный режим резки при применении электродов диаметром 5 мм составляет 360-400 А, напряжение на дуге 36-40 В, ток постоянный, полярность обратная.

Результаты проверки технологических свойств и твердости металла в зоне реза приведены в табл. 2.

Результаты испытаний технологических свойств и твердости металла в зоне реза показывают, что оптимальным является состав покрытия вариантов II-IV, обеспечивающий высокую производительность резки, низкую твердость металла в зоне реза и хорошие технологические свойства, что позволяет производить резку чугуна и последующую механическую обработку кромок реза.

Электроды с предлагаемым составом покрытия обеспечивают повышение производительности при резке чугуна более чем в 1,5 раза и снижают твердость металла в зоне реза до 40-45 HRC, что позволяет производить механическую обработку кромок реза.

Формула изобретения

Состав электродного покрытия для резки чугуна, содержащий мрамор, глину, хромовокислый калий и гематит, отличающийся тем, что, с целью повышения производительности резки, состав дополнительно содержит графит и тринатрийфосфат при следующем соотношении компонентов, мас.%:

Графит

Глина

Мрамор

Тринатрийфосфат

Хромовокислый калий

Гематит

15-30

3-6 15-35

0,5-3

0,5-3 Остальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав электродного покрытия для электродуговой резки | 1984 |

|

SU1220914A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1988 |

|

SU1532254A1 |

| Состав электродного покрытия | 1988 |

|

SU1539030A1 |

| Состав электродного покрытия для электродуговой резки | 1991 |

|

SU1757832A1 |

| Состав электродного покрытия для холодной сварки чугуна | 1991 |

|

SU1799317A3 |

| Состав электродного покрытия для холодной сварки чугуна | 1985 |

|

SU1316775A1 |

| Электрод для сварки чугуна | 1989 |

|

SU1676776A1 |

| Состав покрытия для защиты поверхности от налипания брызг расплавленного металла | 1986 |

|

SU1357173A1 |

| Состав электродного покрытия | 1982 |

|

SU1050837A1 |

| Состав электродного покрытия | 1982 |

|

SU1080947A1 |

Изобретение относится к сварке, в частности к составам электродного покрытия, применяемым для резки чугуна. Цель изобретения - повышение производительности резки и снижение твердости металла в зоне реза. В состав покрытия, содержащего, мас.%

мрамор (15 - 35) и гематит, вводятся тринатрийфосфат (0,5 - 3), способствующий повышению производительности резки, графит (15 - 30) для повышения термостойкости покрытия, а также для исключения образования отбела чугуна в зоне реза. Кроме того для повышения стабильности горения дуги состав покрытия содержит калий хромовокислый в количестве 0,5 - 3 мас.%. В состав покрытия в качестве пластификатора введена глина в количестве 3 - 6 мас.%. 2 табл.

Примечание. В варианте I происходит большое выделение

дыма, а в варианте V - увеличенное количество шлака.

Таблица 2

| Состав электродного покрытия | 1977 |

|

SU712223A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия для резки чугуна | 1980 |

|

SU899313A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Состав электродного покрытия для электродуговой резки | 1984 |

|

SU1220914A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-05-07—Публикация

1988-07-28—Подача