(54) СПОСОБ СБОРКИ ПОКРЬШЕК ПНЕВМАТИЧЕСКИХ ШИН

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки радиальных покрышекпНЕВМАТичЕСКиХ шиН | 1979 |

|

SU821196A1 |

| Способ сборки покрышек пневматических шин | 1979 |

|

SU783037A1 |

| Способ формования каркасов покрышек пневматических шин и устройство для его осуществления | 1978 |

|

SU716863A1 |

| Устройство для формования покры-шЕК пНЕВМАТичЕСКиХ шиН | 1979 |

|

SU818900A1 |

| Способ формования покрышек пневматических шин | 1990 |

|

SU1742098A1 |

| Цилиндрическая заготовка каркаса радиальной покрышки пневматической шины | 1990 |

|

SU1763241A1 |

| Способ сборки радиальных покрышек пневматических шин | 1977 |

|

SU734004A1 |

| Устройство для сборки и формования покрышек пневматических шин | 1981 |

|

SU1006267A1 |

| Способ сборки покрышек пневматических шин и устройство для его осуществления (его варианты) | 1980 |

|

SU889471A1 |

| Способ изготовления покрышекпНЕВМАТичЕСКиХ шиН | 1976 |

|

SU806462A1 |

1

Изобретение относится к шинному производству, преимущественно к производству шин радиальной конструкции, и может быть использовано при, формовании каркасов радиальных покрышек на сборочных барабанах.

Известен способ сборки покрышек пневматических шин, заключающийся в том, что формуют каркас, осуществляют принудительное диаметрально кольцевое фиксирование верхней части боковин и короны каркаса и наложение слоев брекера и протектора plj .

Однако этот способ не обеспечивает равномерного распределения нитей корда после формования каркаса, вследствие чего приходится затрачивать большое количество материала, например прослоечной резины, для получения покрышки требуемого качества.

Известен также способ сборки покрышек пневматических шин, заключающийся в том, что в начале осуществляют принудительное диаметральное кольцевое фиксирование верхней части боковин и короны каркаса, а затем - формование каркаса и наложение брикера и протектора 2 .

Недостатком данного способа являются наличие извилистости нитей корда каркаса и неравномерность разрежений нитей корда, которая хотя и меньше, чем при других способах, но не исключена полностью.

В исходном положении (каркас размещен на барабане) нити основы корда лежат волнообразно в плоскостях,

0 перпендикулярных поверхности контакта нитей с формирующим органом, и длина их больше расстояЕ1ия между бортами. При прижатии каркаса к формующему органу нити размещаются в

5 плоскости резинокордного полотна хаотично. Последующее формование каркаса не изменяет извилистости нитей. После прекращения действия внешнего фиксирующего элемента

0 (перед наложением брекера и протектора) трение нитей каркаса о формующий орган практически отсутствует. На нити действуют силы, возникающие вследствие неодинаковой связи нитей

5 основы с обкладочной резиной и утком и смещающие нити с образованием неравномерного их расположения в каркасе.

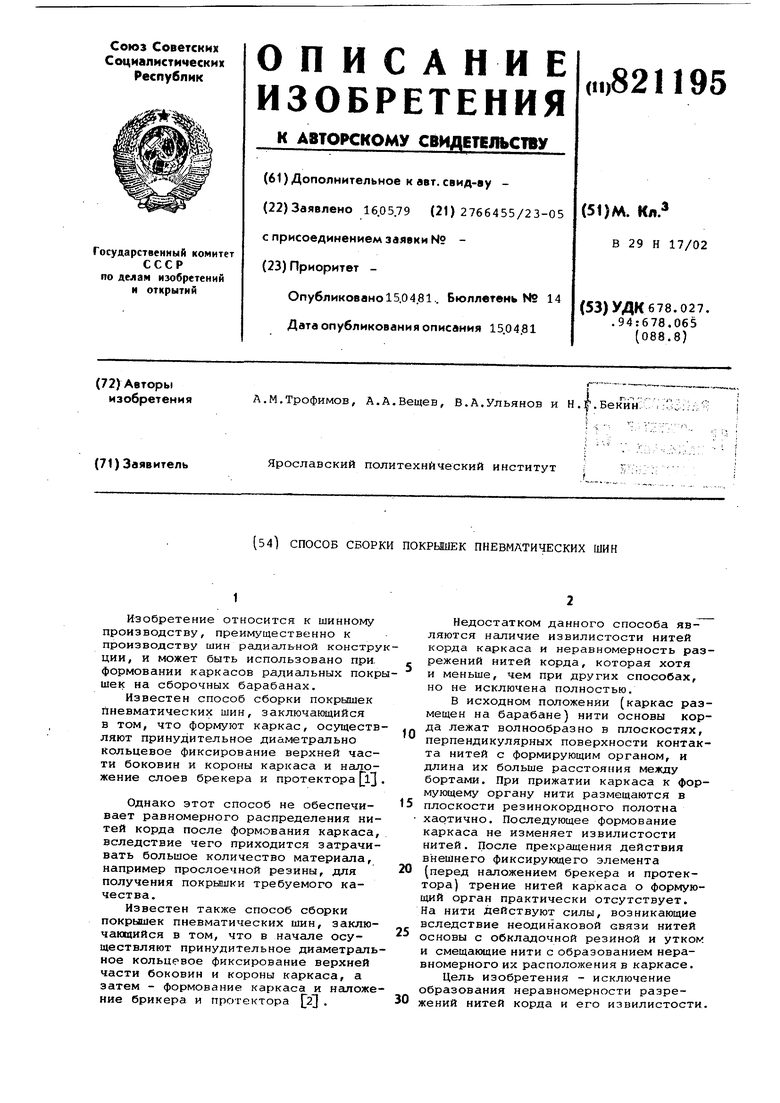

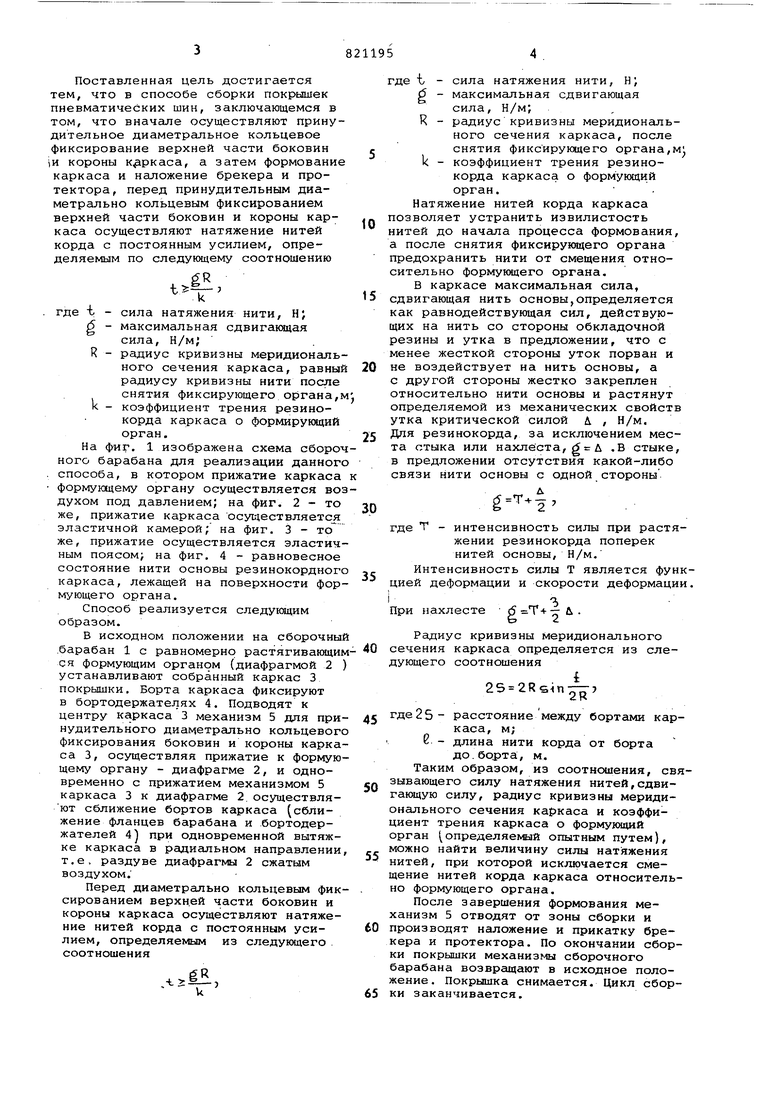

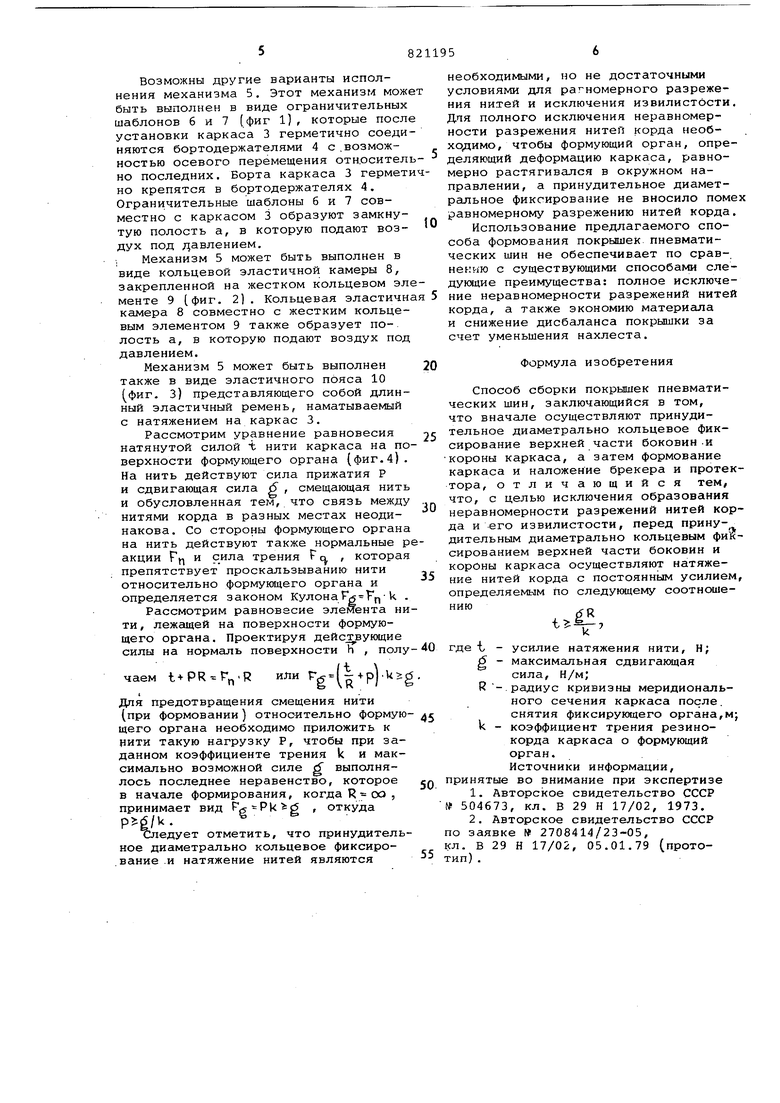

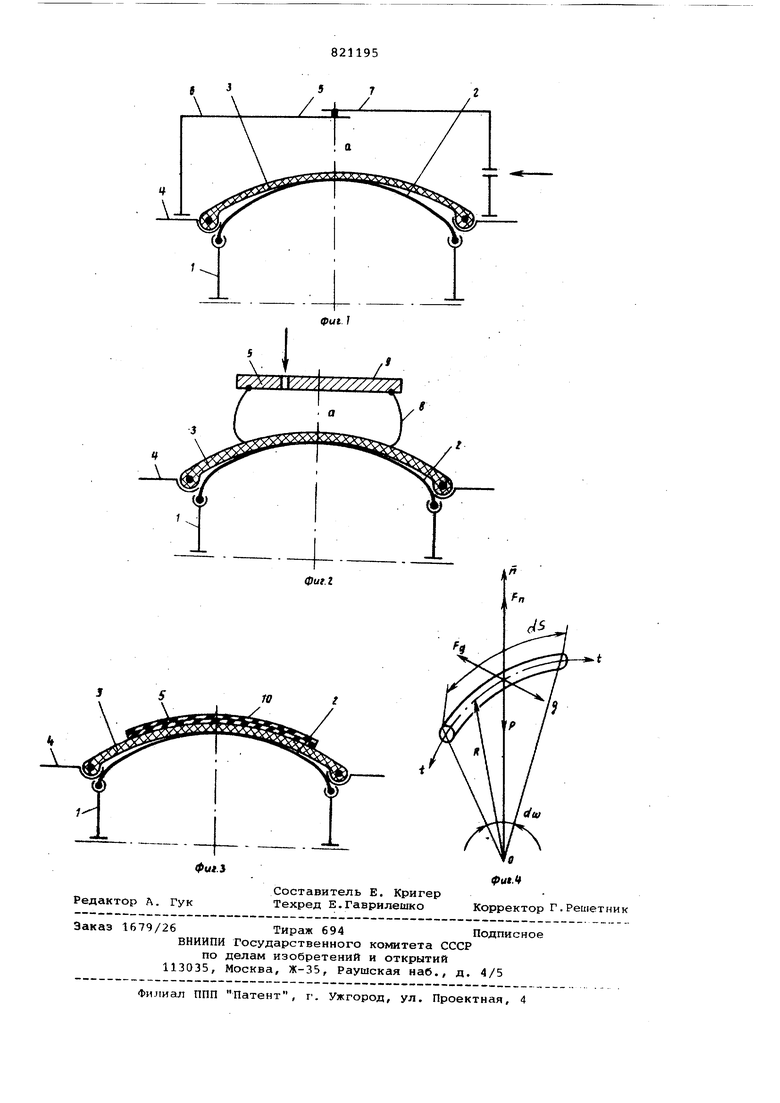

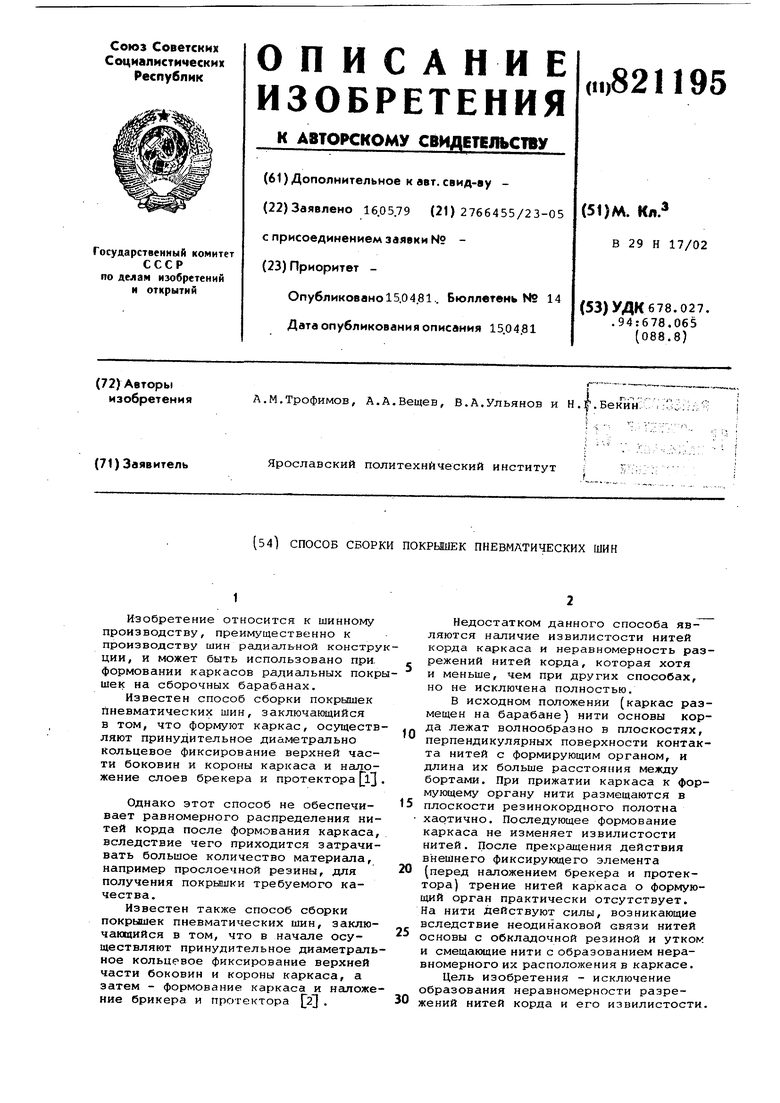

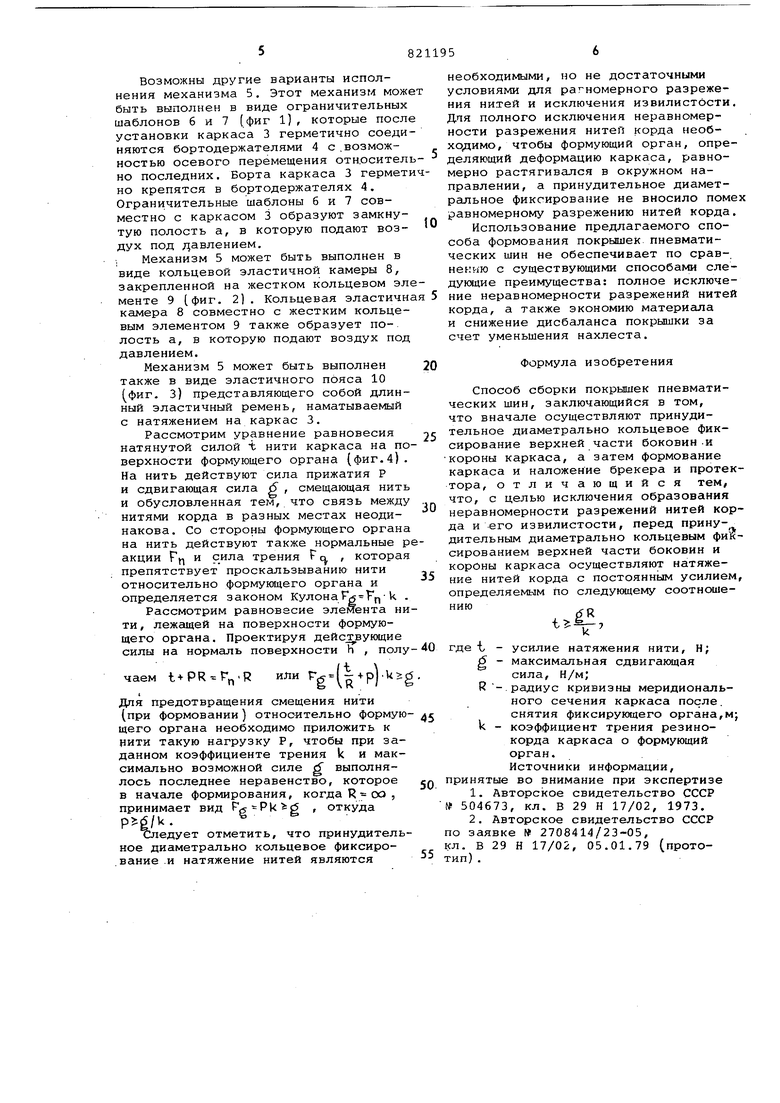

Цель изобретения - исключение образования неравномерности разрежений нитей корда и его извилистости. Поставленная цель достигается тем, что в способе сборки покрышек пневматических шин, заключающемся в том, что вначале осуществляют принудительное диаметральное кольцевое фиксирование верхней части боковин и короны каркаса, а затем формование каркаса и наложение брекера к протектора, перед принудительным диаметрально кольцевым фиксированием верхней части боковин и короны каркаса осуществляют натяжение нитей корда с постоянным усилием, определяемым по следующему соотношению -f . где t - сила натяжения нити, HJ - максимальная сдвигающая сила, Н/м; R - радиус кривизны меридионального сечения каркаса, равный радиусу кривизны нити после снятия фиксирующего органа,м к - коэффициент трения резинокорда каркаса о формирунлций орган. На фиг. 1 изображена схема сбороч ного барабана для реализации данног . способа, в котором прижатие каркаса формующему органу осуществляется во духом под давлением; на фиг. 2 - то же, прижатие каркаса осуществляется эластичной камерой; на фиг. 3 - то же, прижатие осуществляется эластич ным поясом; на фиг. 4 - равновесное состояние нити основы резинокордног каркаса, лежащей на поверхности фор мующего органа. Способ реализуется следующим образом. В исходном положении на сборочны .барабан 1 с равномерно растягивающи ся формующим органом (диафрагмой 2 устанавливают собранный каркас 3 покрышки. Борта каркаса фиксируют в бортодержателях 4. Подводят к центру каркаса 3 механизм 5 для при нудительного диаметрально кольцевог фиксирования боковин и короны карка са 3, осуществляя прижатие к формую щему органу - диафрагме 2, и одновременно с прижатием механизмом 5 каркаса 3 к диафрагме 2. осуществляют сближение бортов каркаса (сближение фланцев барабана и бортодержателей 4) при одновременной вытяжке каркаса в радиальном направлении т.е. раздуве диафрагмы 2 сжатым воздухом. Перед диаметрально кольцевым фик сированием верхней части боковин и короны каркаса осуществляют натяжение нитей корда с постоянным усилием, определяемым из следующего . соотношения .де t - сила натяжения нити/ Н; б - максимальная сдвигающая сила, Н/м; R - радиус кривизны меридионального сечения каркаса, после снятия фиксирующего органа,м k - коэффициент трения резинокорда каркаса о формующий орган. Натяжение нитей корда каркаса озволяет устранить извилистость итей до начала процесса формования, а после снятия фиксирующего органа предохранить нити от смещения относительно формующего органа. В каркасе максимальная сила, сдвигающая нить основы,определяется как равнодействующая сил, действующих на нить со стороны обкладочной резины и утка в предложении, что с менее жесткой стороны уток порван и не воздействует на нить основы, а с другой стороны жестко закреплен относительно нити основы и растянут определяемой из механических свойств утка критической силой л / Н/м. Для резинокорда, за исключением места стыка или нахлеста, gr: д .в стыке, в предложении отсутствия какой-либо связи нити основы с одной стороны .- , где Т - интенсивность силы при растяжении резинокорда поперек нитей основы, Н/м. Интенсивность силы Т является функцией деформации и скорости деформации, g... При нахлесте Радиус кривизны меридионального сечения каркаса определяется из следующего соотношения 25 2Rsin -7 где25- расстояниемежду бортами каркаса, м; 6.- длина нити корда от борта до.борта, м. Таким образом, из соотношения, связывающего силу натяжения нитей,сдвигающую силу, радиус кривизны меридионального сечения каркаса и коэффициент трения каркаса о формующий орган (определяеледй опытным путем), можно найти величину силы натяжения нитей, при которой исключается смещение нитей корда каркаса относительно формующего органа. После завершения формования механизм 5 отводят от зоны сборки и производят наложение и прикатку брекера и протектора. По окончании сборки покрышки мexaниз 1ы сборочного барабана возвращают в исходное положение. Покрышка снимается. Цикл сборки заканчивается. Возможны другие варианты исполнения механизма 5. Этот механизм мож быть выполнен в виде ограничительных шаблонов 6 и 7 (фиг 1), которые посл установки каркаса 3 герметично соеди няются бортодержателями 4 с .возможностью осевого перемещения относител но последних. Борта каркаса 3 гермет но крепятся в бортодержателях 4. Ограничительные шаблоны б и 7 совместно с каркасом 3 образуют замкнутую полость а, в которую подают воздух под давлением. Механизм 5 может быть выполнен в виде кольцевой эластичной камеры 8, закрепленной на жестком кольцевом эл менте 9 фиг. 2). Кольцевая эластичн камера 8 совместно с жестким кольцевым элементом 9 также образует полость а, в которую подают воздух под давлением. Механизм 5 может быть выполнен также в виде эластичного пояса 10 (фиг. 3) представляющего собой длинный эластичный ремень, наматываемый с натяжением на каркас 3. Рассмотрим уравнение равновесия натянутой силой t нити каркаса на по верхности формующего органа (фиг.4). На нить действуют сила прижатия Р и сдвигающая сила 6 , смещающая нить и обусловленная тем, что связь между нитями корда в разных местах неодинакова. Со стороны формующего органа на нить действуют также нормальные р акции Tf и трения PCJ, , которая препятствует проскальзыванию нити относительно формукндего органа и определяется законом Кулона Гл 1 Рассмотрим равновесие элемента ни ти , лежащей на поверхности формующего органа. Проектируя действующие силы на нормаль поверхности h , полу -g-Ггр) t+PR fnR Для предотвращения смещения нити (при формовании) относительно формующего органа необходимо приложить к нити такую нагрузку Р, чтобы при заданном коэффициенте трения k и максимально возможной силе выполнялось последнее неравенство, которое в начале формирования, когда R со , принимает вид , откуда pjg/k. её следует отметить, что принудительное диаметрально кольцевое фиксиро.вание.и натяжение нитей являются необходимыми, но не достаточными условиями для рагномерного разрежения нитей и исключения извилистости. Для полного исключения неравномерности разреже.ния нитей корда необхо имо, чтобы формующий орган, определяющий деформацию каркаса, равномерно растягивался в окружном направлении, а принудительное диаметральное фиксирование не вносило помех равномерному разрежению нитей корда. Использование предлагаемого способа формования покрышек пневматических шин не обеспечивает по сравнению с существующими способами следукяцие преимущества: полное исключение неравномерности разрежений нитей корда, а также экономию материала и снижение дисбаланса покрышки за счет уменьшения нахлеста. Формула изобретения Способ сборки покрышек пневматических шин, заключающийся в том, что вначале осуществляют принудительное диаметрально кольцевое фиксирование верхней части боковин-и короны каркаса, а затем формование каркаса и наложение брекера и протектора, отличающийся тем, что, с целью исключения образования неравномерности разрежений нитей корда и его извилистости, перед прину-, дительным диаметрально кольцевым фиксированием верхней части боковин и короны каркаса осуществляют натяжение нитей корда с постоянным усилием, определяемым по следующему соотношеt Vгде t - усилие натяжения нити, Н; - максимальная сдвигающая сила, Н/м; R-.радиус кривизны меридионального сечения каркаса после, снятия фиксирующего органа,м; коэффициент трения резинокорда каркаса о формующий орган. Источники информации, ринятые во внимание при экспертизе 1.Авторское свидетельство СССР 504673, кл. В 29 Н 17/02, 1973. 2.Авторское свидетельство СССР о заявке № 2708414/23-05, л. В 29 Н 17/02, 05.01.79 (протоип) .

Авторы

Даты

1981-04-15—Публикация

1979-05-16—Подача