(54) ШЛСОКООГНЕУПОРНЫЙ МАТЕРИАЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорный материал | 1980 |

|

SU908777A1 |

| Шликер для изготовления вакуумплотных огнеупорных изделий | 1979 |

|

SU899506A1 |

| Огнеупорная масса | 1976 |

|

SU623842A1 |

| Шликер для изготовления вакуумплотных огнеупорных изделий | 1985 |

|

SU1268547A1 |

| Огнеупорный материал | 1980 |

|

SU937421A1 |

| Масса для изготовления пористых огнеупорных изделий | 1980 |

|

SU912717A1 |

| Способ изготовления огнеупорных изделий | 1983 |

|

SU1098925A2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2443657C1 |

| Огнеупорный термостойкий материал | 1979 |

|

SU833872A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕРИКЛАЗОШПИНЕЛЬНЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2116276C1 |

Изобретение относится к промзПпле ности, производящей огнеупорные материалы, и может использоваться при изготовлении периклазовой керамики, например, футеровочных плит, тиглей чехлов термопар. Известна огнеупорная масса для фу теровки вакуумных индукционных печей включающая окись магния (95-99,9% по весу) и неодимовый концентрат (0,1-5%) 1. Эта масса.обладает недостаточной термостойкостью и устойчивостью к испарению в вакууме при высоких температурах ( 1650°с) на контакте с графитом. Указанные недостатки обусловлены присутствием примесей как в применяемом плавленном магнезите (4-5%), так и в неодимовом концентра те. (7%). Цель изобретения - повысить термическую устойчивость и стойкость периклазовой керамики на контакте с графитом в вакууме при высоких температурах. Это достигается тем, что предлагаемЕй материал содержит периклаз и в качестве редкоземельного элемента - окись неодима (содержание Н( 99,5%) в следующих количествах, вес,%: Периклаз80-95 Окись неодима5-20, Пример . Для получения изделий порошок окиси магния марки ч увлажняют дистиллированной водой до влажности 6-7%. Из массы прессуют брикет при удельном давлении 50 МПа и обжигают при и выдержке 2ч. Брикет после обжига дробят и рассеивают до частиц размером менее 3 мм. Порошок после дробления смешивают с окисью неодима и загружают в шаровую мельницу, затем заливают волу из расчета 42% влажности шликера. Весовые соотношения материал : шары : : вода - 2 : 3 : 1,5. В качестве мелющих тел используют шары из окиси магния. Смесь измельчают при до остатка на сите 006, равного 0,5-0,8%. Оптимальная аэрометрическая плотность шликера 1,50-1,60 г/см. Шликер вакуумируют 15-20 мин при вакуума 300-400 мм рт.ст. Шликер наливают в гипсовые формы, которые предварительно в течение 1-2 дней выдерживают при 14-1б С и влажности окружающего воздуха 50-60%.

Изделия отливают в день приг 1 Ровления шликера и выдерживают в гипсовых формах 1-2 ч, затем сушат в-течение 12 ч на воздухе при 10-15®С и обжигают при 1250-1300С.:Изделия после обжига обрабатывают до необходимых размеров и вновь обжигают при и выдержке б ч.

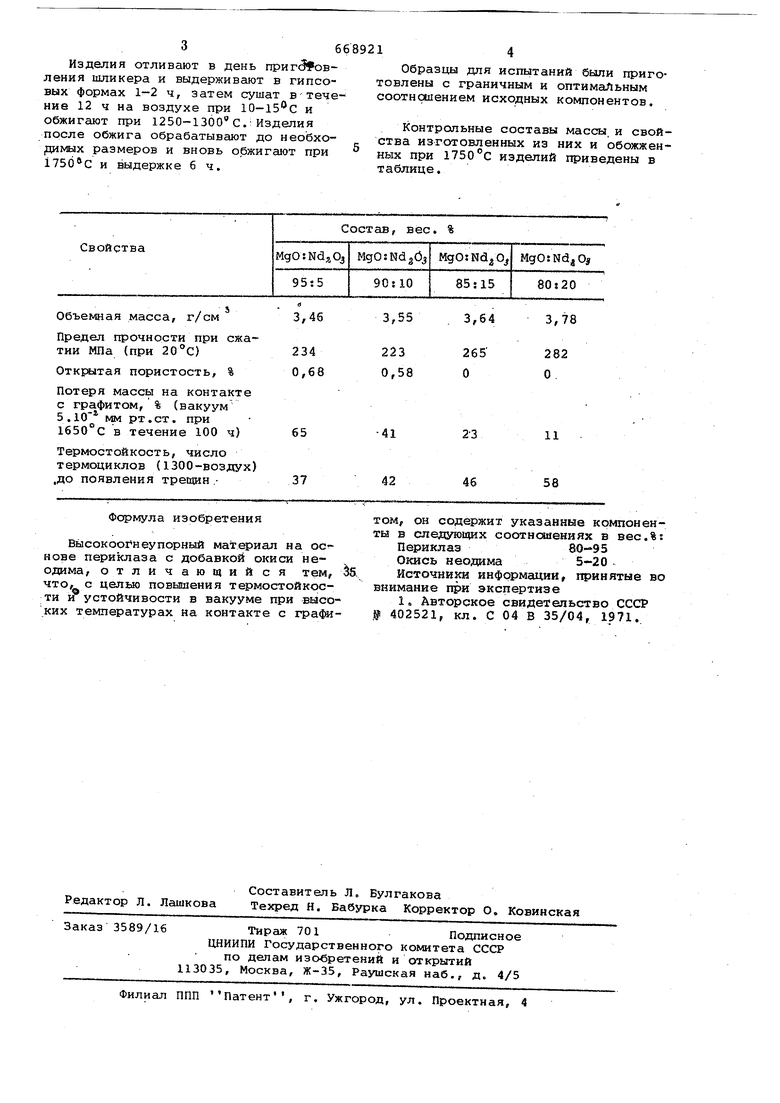

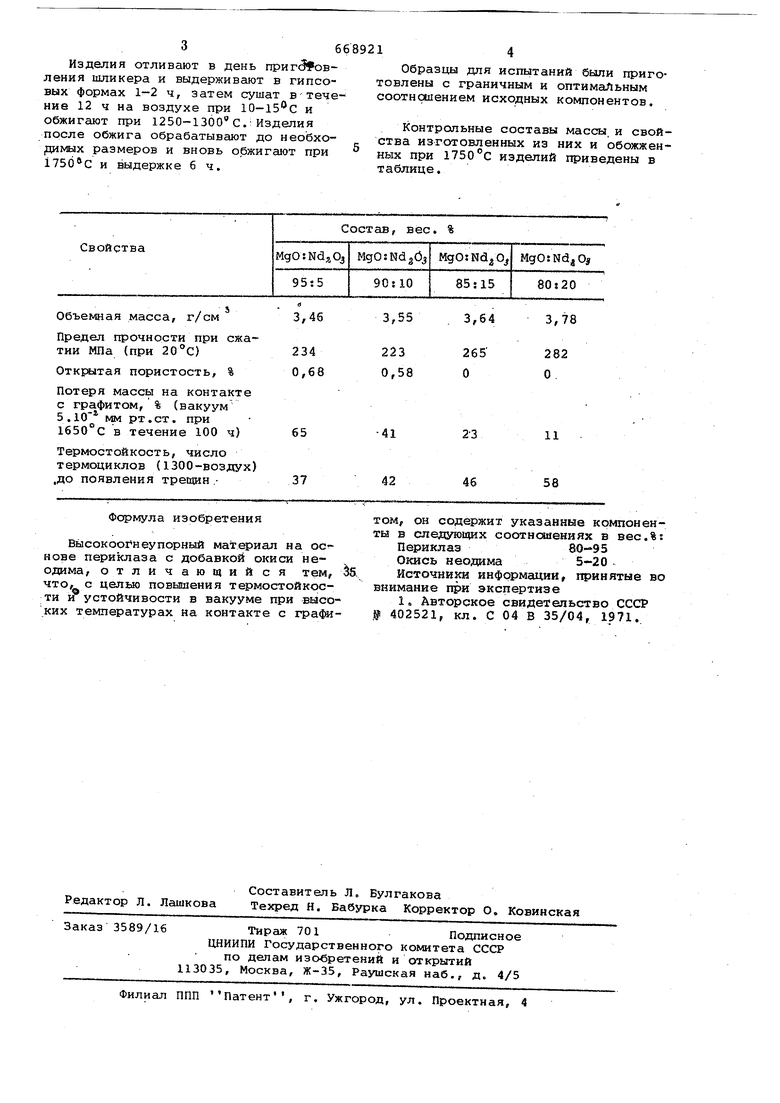

Объемная масса, г/см

Предел прочности при сжатии МЛа (при 20°С)

Открытая пористость, %

Потеря массы на контакте с графитом, % (вакуум 5.10 мм рт.ст. при 1650°С в течение 100 ч)

Термостойкость, число термоциклов (1300-воздух ,до появления трещин/

Формула изобретения

Высокоогнеупорный материал на ос нове периклаза с добавкой окиси неодима, отличающийся тем, об, что, с целью повышения термостойкости и устойчивости в вакууме при высоких температурах на контакте с гра 1«Образцы для испытаний были приготовлены с граничным и оптимальным соотношением исходных компонентов.

Контрольные составы массы, и свойства изготовленных из них и обожженных при изделий приведены в таблице.

3,78

3,64

265

282 О О

2-3

11

46

58

том, он содержит указанные компоненты в следаз щих соотнсяяениях в вес.%: Периклаэ80-95

Oioacb неодима5-20

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-25—Публикация

1978-02-20—Подача