(54) УСТРОЙСТВО для ЗАКАЖИ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Устройство для закалки изделий | 1980 |

|

SU1006504A1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙ | 1968 |

|

SU231590A1 |

| УСТРОЙСТВО И СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ШАРОВ | 2011 |

|

RU2455369C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ОБОДА ПРИ ТЕРМОУПРОЧНЕНИИ ЖЕЛЕЗНОДОРОЖНЫХ КОЛЕС | 1994 |

|

RU2082775C1 |

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| Автоматическая закалочно-рихтовочное устройство | 1988 |

|

SU1650722A1 |

| Устройство для охлаждения обода при термоупрочнении железнодорожных колёс | 2015 |

|

RU2612479C1 |

| УСТРОЙСТВО ДЛЯ ЗАКАЛКИ ШАРОВ | 1999 |

|

RU2210606C2 |

| Кольцепрокатный стан | 1973 |

|

SU519257A1 |

1

Изобретение относится к устройствам, предназначенным для термической обработки изделий типа шаров, и может быть использовано для закалки шаров на промышленных предприятиях и, в частности, на заводах подшипниковой промышленности.

Известнд устройство для закалки шаров, содержащее установленные наклонно цилиндрические валки и спрейер 1 .

Однако это устройство не обеспечивает равномерного устойчивого перемещения изделий вдоль валков и их вращения вокруг своей оси, не исключает взаимного соприкосновения закаливаемых изделий, а также не устраняют условий возникновения паровой рубашки, что в конечном результате приводит к некачественной закалке.

Наиболее близким по технической сущности к изобретению является устройство для закалки изделий, содержащее параллельно установленные опорный и ведущий валок, привод ведуи его вала и спрейер, обеспечивающее качественную закалку шаров средних типоразмеров oTj/2 до 1-1/4 2.

Однако в данном устройстве невозможно изменять (увеличить) скорость вращения изделия вокруг своей оси, не изменяя при этом скорости его продольного перемещения.

10

При осуществлении закалки:, крупных шаров размерами более 1,5 эта ос8бенность становится серьезным недостатком из-за того, что крупные шары имеют большой тепловой подпор изнут15ри и требуют для интенсивного охлаждения высоких скоростей вращения (до 1200 об/мин), а также довольно длительного пребывания в охлаждающей среде.

Ж

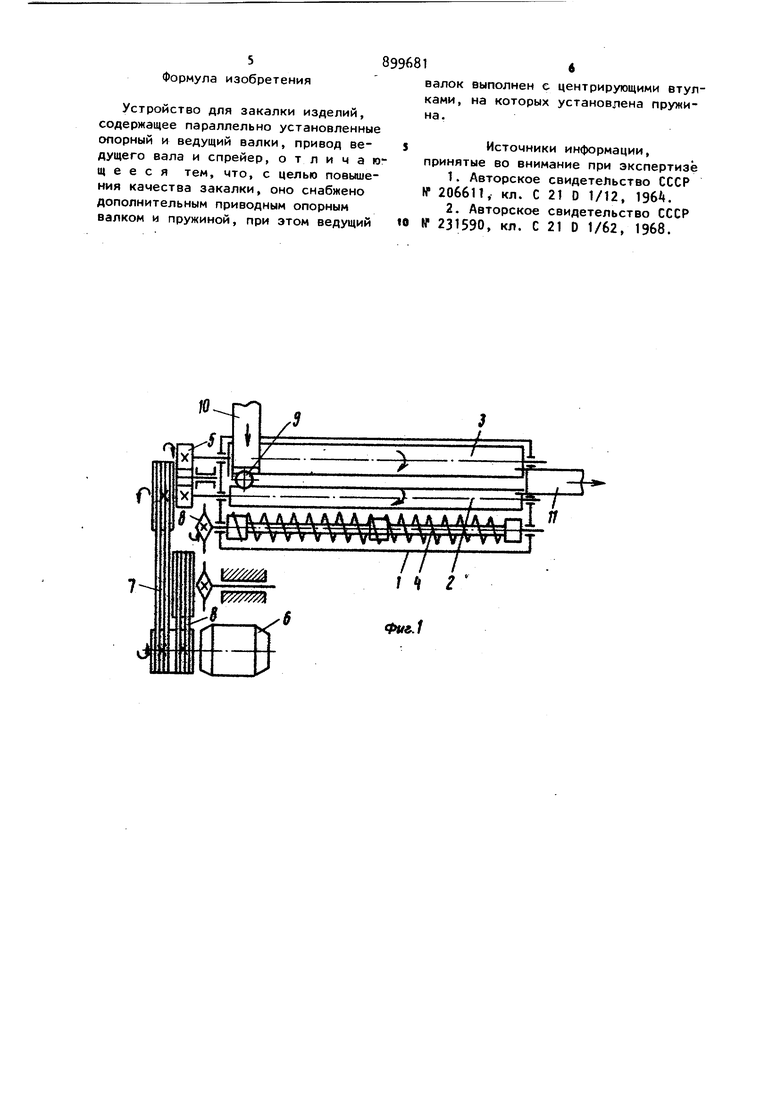

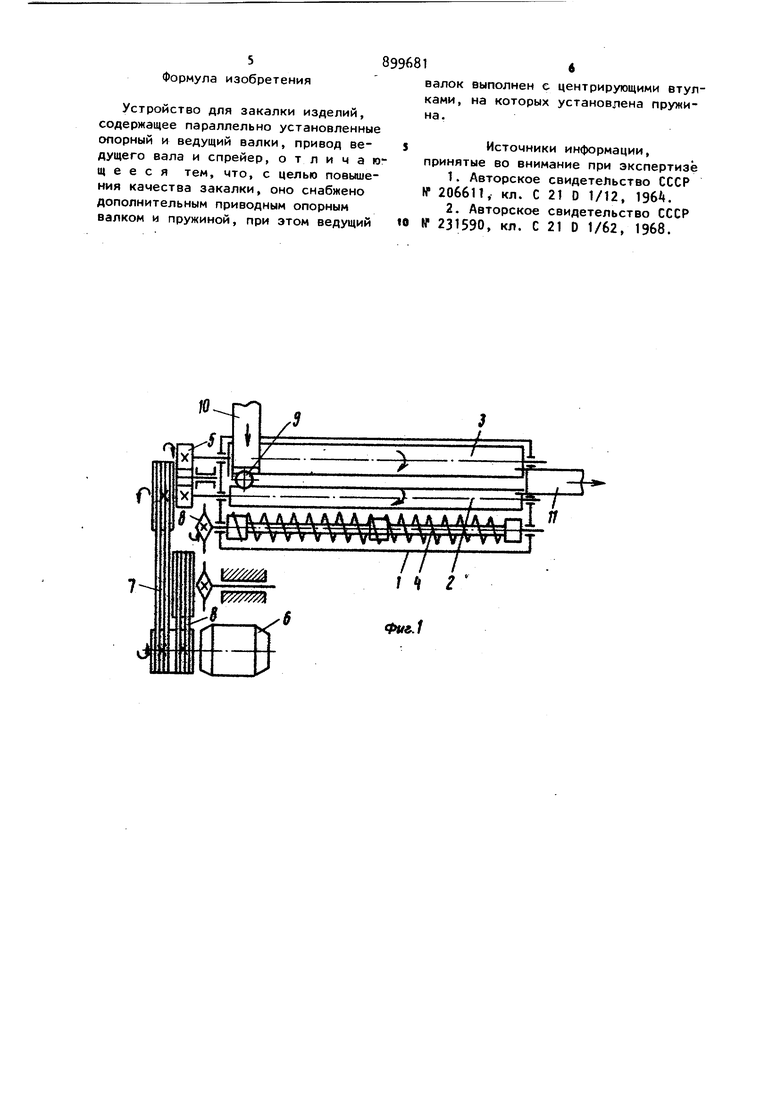

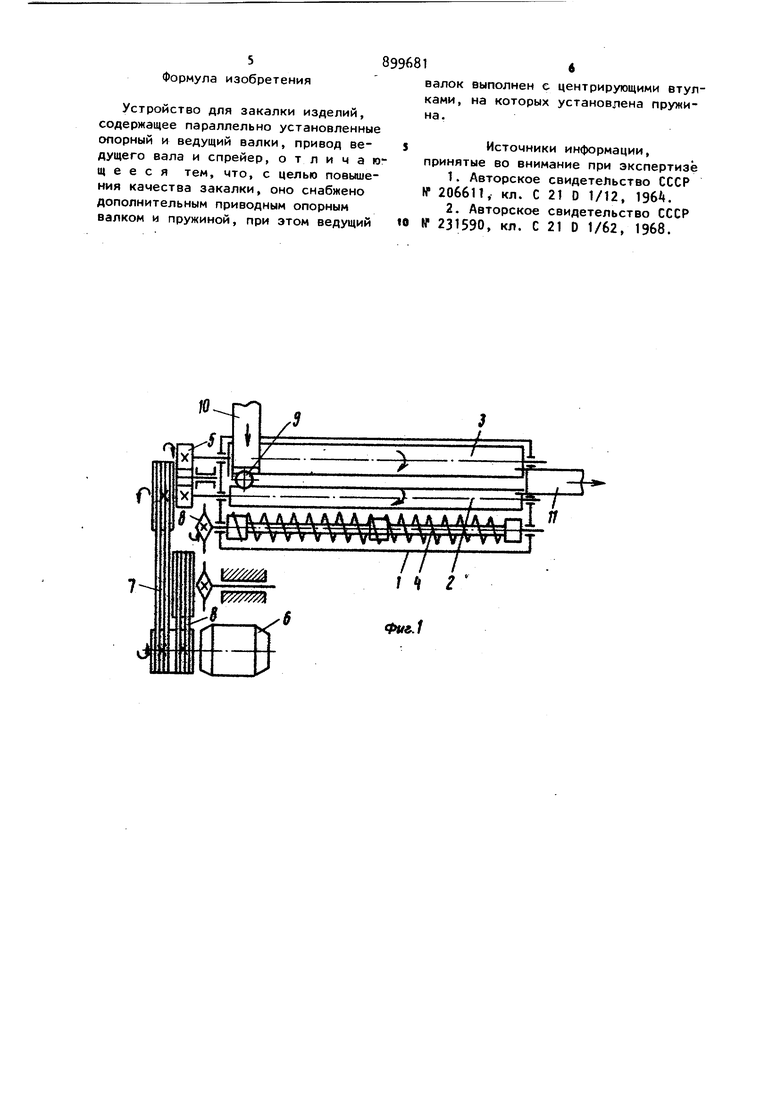

Кроме того, в известном устройстве между винтовой канавкой, выполненной на валке по форме профиля закаливаемого изделия, и самим изделием зазо|Э практически отсутствует. Это затрудняет доступ охлаждающей жидкости к изделию и препятствует е циркуляции. Цель изобретения - улучшение качества и повышение производительнос процесса закалки. Указанная цель достигается тем, что устройство, содержащее параллел но установленные опорный и ведущий валки, привод .ведущего вала и спрей ер, снабжено дополнительным приводным опорным валком и пружиной, при этом ведущий валок выполнен с центрирующими втулками с установленной на них пружиной. На фиг. 1 изображена кинематичес кая схема устройства для закалки из делий типа шаров; на фиг. 2 - устройство, вид сбоку; на фиг. 3 - то ж поперечный разрез. Предлагаемое устройство содержит корпус 1, в подшипниках которого смонтированы два гладких опорных вал ка 2 и 3 и один ведущий валок i (со спиральной пружиной). Оба гладких ва ка 2 и 3 соединены между собой зубчатыми колесами 5, а с общим электродвигателем 6 - с помощью клиноременной передачи 7 Валок t соединен с электродвигателем 6 отдельной независимой передачей 8 (например клиноременной и цепной или редуктором и цепной передачей). Для подвода к устройству шаров 9 имеется лоток 10, а для отвода их лоток 11. Валок k состоит из центрального вала 12, имеющего на концах и посредине центрирующие втулки 13 на которых установлена по всей длине валка спиральная пружина 1, изготовленная из износостойкой проволо ки. Шаг пружины согласован с диаметром закаливаемых изделий (шаров). Шары Э располагаются на гладких валках 2и 3 и контактируют с пружиной Сверху над валками 2 и 3 и шарами 9 расположено душирующее устройство - спрейер 15. Устройство для закалки изделий ти па шаров работает следующим образом. От электродвигателя 6 через ремен ную передачу 7 и зубчатые колеса 5 гладкие валки приводятся во вращение с одинаковой окружной скоростью, выбираемой исходя из скорости вращения закаливаемых шаров, необходимой для сбивания паровой рубашки и равномерного их охлаждения. От электродвига14теля 6 через передачу И, независимую от передачи 7, приводятся во вращение валок 4 со спиральной пружиной. Передаточное отношение передачи 8 подбирают исходя из времени, необходимого для охлаждения шара с учетом длины валков и шага спирали пружины 14. Из индукционной нагревательной печи шары, нагретые до температуры закалки, по наклонному лотку 10 скатываются под действием собственного веса на гладкие опорные валки 2 и 3 и начинают вращаться с заданной скоростью вокруг своей оси. Одновременно шары 9 касаются спиральной пружины И на валке и и, в результате ее вращения, перемещаются по опорным валкам вдоль устройства к лотку 11. Одновременно шары, нагретые до температуры закалки, подвергают интенсивному охлаждению струями охлаждающей жидкости (водно-седового раствора) , создаваемыми установленным спрейером. Переместившись по валкам 2 и 3 и охладившись до заданной температуры шары 3 выкатываются а лоток 11. Использование в устройстве независимости вращения ведущего валка обеспечивает возможность регулирования режимов термической обработки ша1эов, достижение ее оптимальных параметров. Кроме того, сочетание спиральной пружины с валом 12 меньшего диаметра создает свободу для интенсивного движения охлаждающей жидкости, которая не задерживается в местах контакта с нагретыми шарами и не создает паровой рубашки. В связи с тем, что шары и витки пружины имеют выпуклые поверхности, контакт между ними происходит в точке. Тем самым омывание шаров жидкостью происходит по всей их поверхности , а за счет большей скорости вращения шара происходит интенсивное разрушение паровой рубашки. Составная конструкция спирального валка 4 не только позволяет производить закалку шаров нескольких типоразмеров без переналадки устройства, но также увеличивает его -долговечность , в несколько раз улучшая ремонтоспособность предлагаемого устройства.

Формула изобретения

Устройство для закалки изделий, содержащее параллельно установленные опорный и ведущий валки, привод ведущего вала и спрейер, отличающееся тем, что, с целью повышения качества закалки, оно снабжено дополнительным приводным опорным валком и пружиной, при этом ведущий

валок выполнен с центрирующими втулками, на которых установлена пружина.

Источники информации,

принятые во внимание при экспертизе

/)-/

.5

Авторы

Даты

1982-01-23—Публикация

1980-05-30—Подача