Изобретение относится к термической обработке токами высокой частоты и может найти широкое применение в автомобилестроении, тракторостроении при закалке деталей типа штоков, спиц, пальцев, осей, ступиц, имеющих цилиндрическую без вы ступов форму.

Цель изобретения - повышение качества закалки и рихтовки путем ударно-механического воздействия.

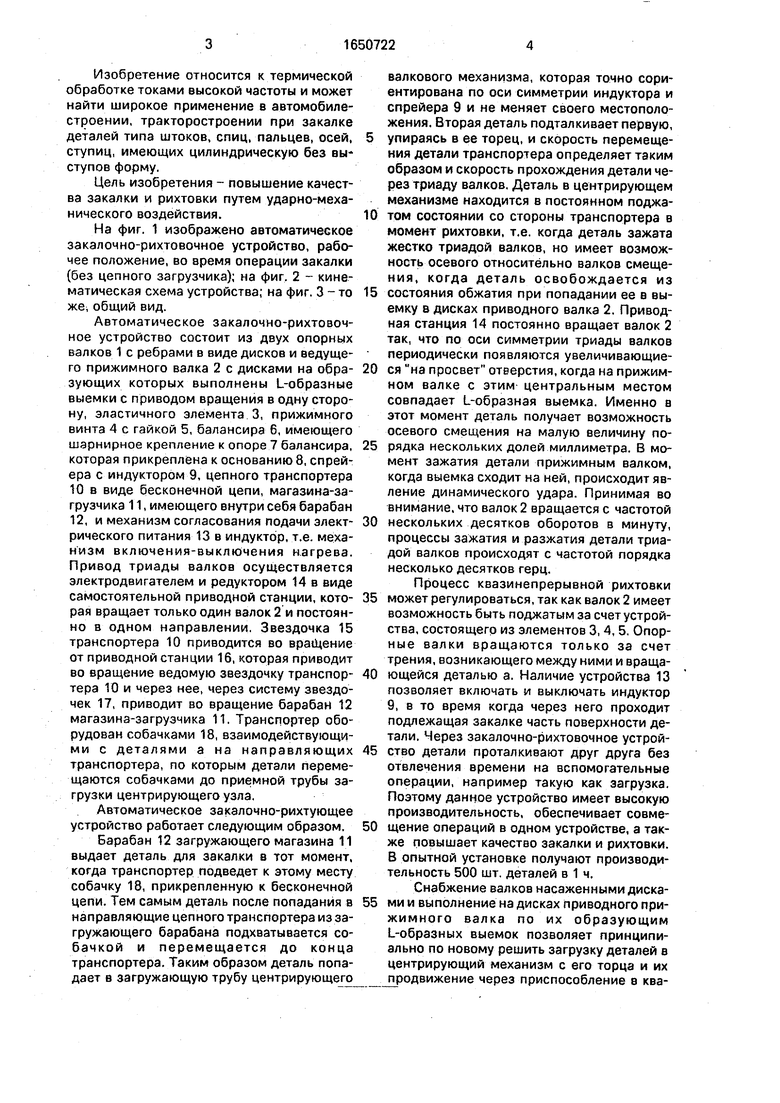

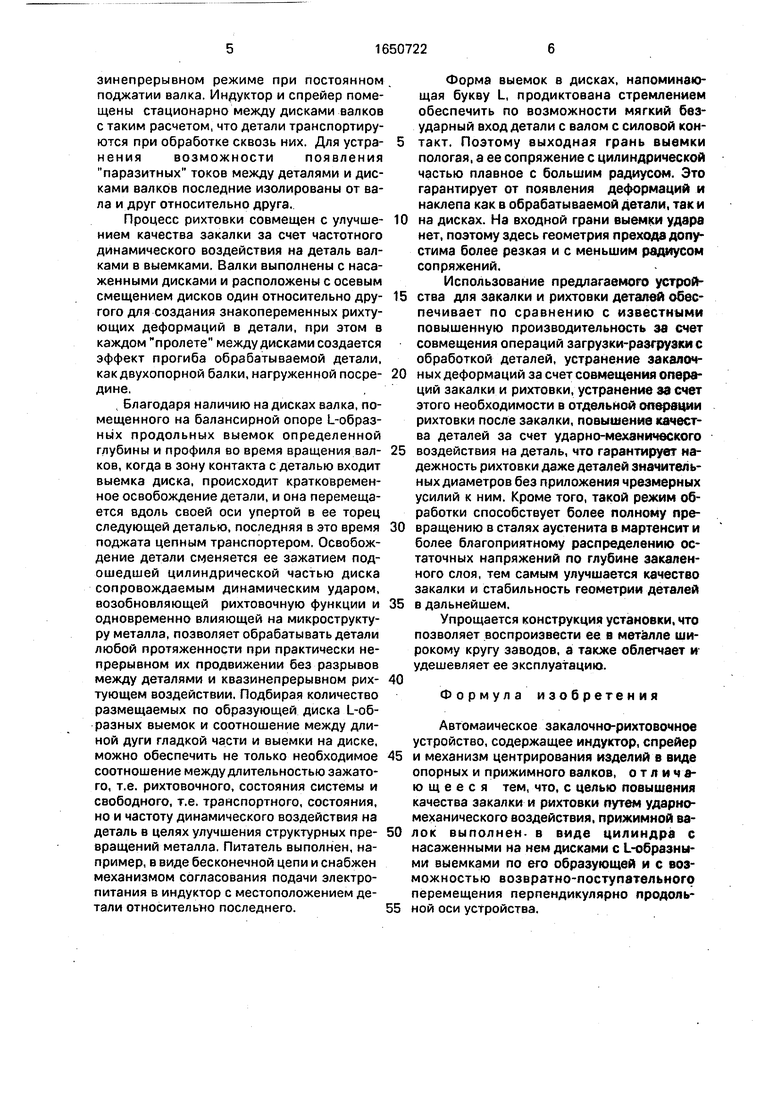

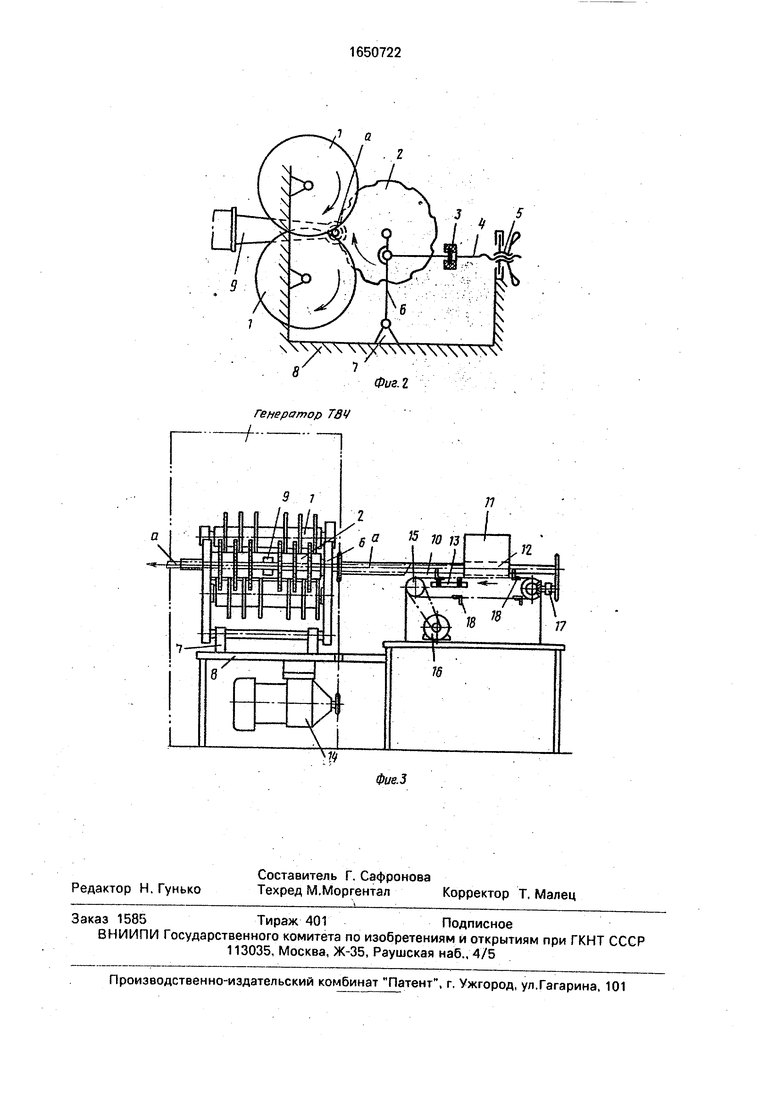

На фиг. 1 изображено автоматическое закалочно-рихтовочное устройство, рабочее положение, во время операции закалки (без цепного загрузчика); на фиг. 2 - кинематическая схема устройства; на фиг. 3 - то же, общий вид.

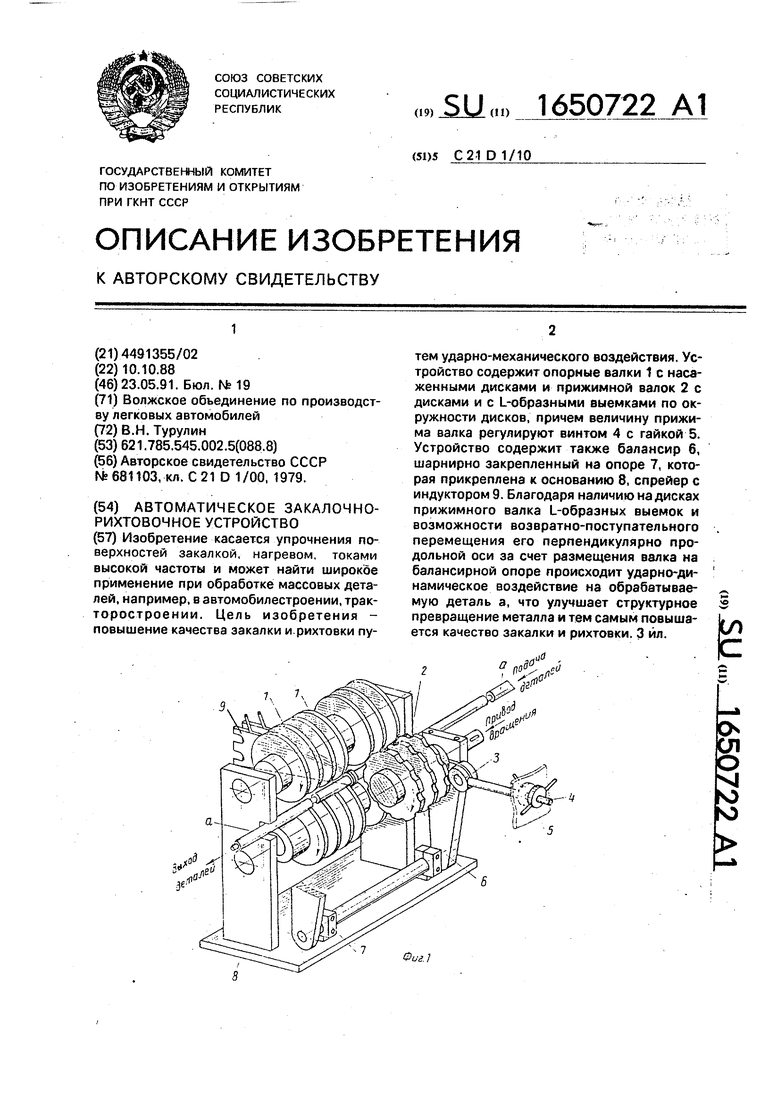

Автоматическое закалочно-рихтовочное устройство состоит из двух опорных валков 1 с ребрами в виде дисков и ведущего прижимного валка 2 с дисками на образующих которых выполнены L-образные выемки с приводом вращения в одну сторону, эластичного элемента 3, прижимного винта 4 с гайкой 5, балансира 6, имеющего шарнирное крепление к опоре 7 балансира, которая прикреплена к основанию 8, спрей- ера с индуктором 9, цепного транспортера 10 в виде бесконечной цепи, магазина-загрузчика 11, имеющего внутри себя барабан 12, и механизм согласования подачи электрического питания 13 в индуктор, т.е. механизм включения-выключения нагрева. Привод триады валков осуществляется электродвигателем и редуктором 14 в виде самостоятельной приводной станции, которая вращает только один валок 2 и постоянно в одном направлении. Звездочка 15 транспортера 10 приводится во вращение от приводной станции 16, которая приводит во вращение ведомую звездочку транспортера 10 и через нее, через систему звездочек 17, приводит во вращение барабан 12 магазина-загрузчика 11. Транспортер оборудован собачками 18, взаимодействующими с деталями а на направляющих транспортера, по которым детали перемещаются собачками до приемной трубы загрузки центрирующего узла,

Автоматическое закалочно-рихтующее устройство работает следующим образом. Барабан 12 загружающего магазина 11 выдает деталь для закалки в тот момент, когда транспортер подведет к этому месту собачку 18, прикрепленную к бесконечной цепи. Тем самым деталь после попадания в направляющие цепного транспортера из загружающего барабана подхватывается собачкой и перемещается до конца транспортера. Таким образом деталь попадает в загружающую трубу центрирующего

валкового механизма, которая точно сориентирована по оси симметрии индуктора и спрейера 9 и не меняет своего местоположения. Вторая деталь подталкивает первую,

упираясь в ее торец, и скорость перемещения детали транспортера определяет таким образом и скорость прохождения детали через триаду валков. Деталь в центрирующем механизме находится в постоянном поджатом состоянии со стороны транспортера в момент рихтовки, т.е. когда деталь зажата жестко триадой валков, но имеет возможность осевого относительно валков смещения, когда деталь освобождается из

5 состояния обжатия при попадании ее в выемку в дисках приводного валка 2. Приводная станция 14 постоянно вращает валок 2 так, что по оси симметрии триады валков периодически появляются увеличивающие0 ся на просвет отверстия, когда на прижимном валке с этим центральным местом совпадает L-образная выемка. Именно в этот момент деталь получает возможность осевого смещения на малую величину по5 рядка нескольких долей миллиметра. В момент зажатия детали прижимным валком, когда выемка сходит на ней, происходит явление динамического удара. Принимая во внимание, что валок 2 вращается с частотой

0 нескольких десятков оборотов в минуту, процессы зажатия и разжатия детали триадой валков происходят с частотой порядка несколько десятков герц.

Процесс квазинепрерывной рихтовки

5 может регулироваться, так как валок 2 имеет возможность быть поджатым за счет устройства, состоящего из элементов 3,4,5, Опорные валки вращаются только за счет трения, возникающего между ними и враща0 ющейся деталью а. Наличие устройства 13 позволяет включать и выключать индуктор 9, в то время когда через него проходит подлежащая закалке часть поверхности детали. Через закалочно-рихтовочное устрой5 ство детали проталкивают друг друга без отвлечения времени на вспомогательные операции, например такую как загрузка. Поэтому данное устройство имеет высокую производительность, обеспечивает совме0 щение операций в одном устройстве, а также повышает качество закалки и рихтовки. В опытной установке получают производительность 500 шт. деталей в 1 ч.

Снабжение валков насаженными диска5 ми и выполнение на дисках приводного при- жимного валка по их образующим L-образных выемок позволяет принципиально по новому решить загрузку деталей в центрирующий механизм с его торца и их продвижение через приспособление в квазинепрерывном режиме при постоянном поджатии валка. Индуктор и спрейер помещены стационарно между дисками валков с таким расчетом, что детали транспортируются при обработке сквозь них. Для устра- нения возможности появления паразитных токов между деталями и дисками валков последние изолированы от вала и друг относительно друга.

Процесс рихтовки совмещен с улучше- нием качества закалки за счет частотного динамического воздействия на деталь валками в выемками. Валки выполнены с насаженными дисками и расположены с осевым смещением дисков один относительно дру- того для создания знакопеременных рихтующих деформаций в детали, при этом в каждом пролете между дисками создается эффект прогиба обрабатываемой детали, какдвухопорной балки, нагруженной посре- дине.

, Благодаря наличию на дисках валка, помещенного на балансирной опоре L-образ- ных продольных выемок определенной глубины и профиля во время вращения вал- ков, когда в зону контакта с деталью входит выемка диска, происходит кратковременное освобождение детали, и она перемещается вдоль своей оси упертой в ее торец следующей деталью, последняя в это время поджата цепным транспортером. Освобождение детали сменяется ее зажатием подошедшей цилиндрической частью диска сопровождаемым динамическим ударом, возобновляющей рихтовочную функции и одновременно влияющей на микроструктуру металла, позволяет обрабатывать детали любой протяженности при практически непрерывном их продвижении без разрывов между деталями и квазинепрерывном рих- тующем воздействии. Подбирая количество размещаемых по образующей диска L-об- разных выемок и соотношение между длиной дуги гладкой части и выемки на диске, можно обеспечить не только необходимое соотношение между длительностью зажатого, т.е. рихтовочного, состояния системы и свободного, т.е. транспортного, состояния, но и частоту динамического воздействия на деталь в целях улучшения структурных пре- вращений металла. Питатель выполнен, например, в виде бесконечной цепи и снабжен механизмом согласования подачи электропитания в индуктор с местоположением детали относительно последнего.

Форма выемок в дисках, напоминающая букву L, продиктована стремлением обеспечить по возможности мягкий безударный вход детали с валом с силовой контакт. Поэтому выходная грань выемки пологая, а ее сопряжение с цилиндрической частью плавное с большим радиусом. Это гарантирует от появления деформаций и наклепа как в обрабатываемой детали, так и на дисках. На входной грани выемки удара нет, поэтому здесь геометрия прехода допустима более резкая и с меньшим радиусом сопряжений.

Использование предлагаемого устройства для закалки и рихтовки деталей обеспечивает по сравнению с известными повышенную производительность за счет совмещения операций загрузки-разгрузки с обработкой деталей, устранение закалочных деформаций за счет совмещения операций закалки и рихтовки, устранение за счет этого необходимости в отдельной операции рихтовки после закалки, повышение качества деталей за счет ударно-механического воздействия на деталь, что гарантирует надежность рихтовки даже деталей значительных диаметров без приложения чрезмерных усилий к ним. Кроме того, такой режим обработки способствует более полному превращению в сталях аустенита в мартенсит и более благоприятному распределению остаточных напряжений по глубине закаленного слоя, тем самым улучшается качество закалки и стабильность геометрии деталей в дальнейшем.

Упрощается конструкция установки, что позволяет воспроизвести ее в металле широкому кругу заводов, а также облегчает и удешевляет ее эксплуатацию.

Формула изобретения

Автомаическое закалочно-рихтовочное устройство, содержащее индуктор, спрейер и механизм центрирования изделий в виде опорных и прижимного валков, отличающееся тем, что, с целью повышения качества закалки и рихтовки путем ударно- механического воздействия, прижимной валок выполнен- в виде цилиндра с насаженными на нем дисками с L-образны- ми выемками по его образующей и с возможностью возвратно-поступательного перемещения перпендикулярно продольной оси устройства.

/ а

8

)С

. 2

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

| ЗАКАЛОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU390161A1 |

| Устройство для закалки деталей с нагревом токами высокой частоты Мазура В.И. | 1984 |

|

SU1196387A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ВАЛКОВ; ВСЕСОЮЗНАЯ; •.''^^••-•''-ТЕХИН^'ГОШ': • •','i i'^; 1 yt'f.' ;\j• ^ ' ' ^ ^^ I ^ \ t.t-\ I | 1971 |

|

SU309050A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ РЕЛЬСОВЫХ ПОДКЛАДОК | 1992 |

|

RU2040552C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 1999 |

|

RU2163644C1 |

| Автоматическая линия для механической и термической обработки | 1977 |

|

SU779019A1 |

| Установка для закалки | 1980 |

|

SU901299A1 |

Изобретение касается упрочнения поверхностей закалкой, нагревом, токами высокой частоты и может найти широкое применение при обработке массовых деталей, например, в автомобилестроении, трак- торостроении. Цель изобретения - повышение качества закалки и рихтовки пу7, л тем ударно-механического воздействия. Устройство содержит опорные валки 1 с насаженными дисками и прижимной валок 2 с дисками и с L-образными выемками по окружности дисков, причем величину прижима валка регулируют винтом 4 с гайкой 5. Устройство содержит также балансир 6, шарнирно закрепленный на опоре 7, которая прикреплена к основанию 8, спрейер с индуктором 9. Благодаря наличию на дисках прижимного валка L-образных выемок и возможности возвратно-поступательного перемещения его перпендикулярно продольной оси за счет размещения валка на балансирной опоре происходит ударно-динамическое воздействие на обрабатываемую деталь а, что улучшает структурное превращение металла и тем самым повышается качество закалки и рихтовки. 3 йл. w fe о ел о VJ 43 Фиг

генератор T3V ,

С

77

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-05-23—Публикация

1988-10-10—Подача