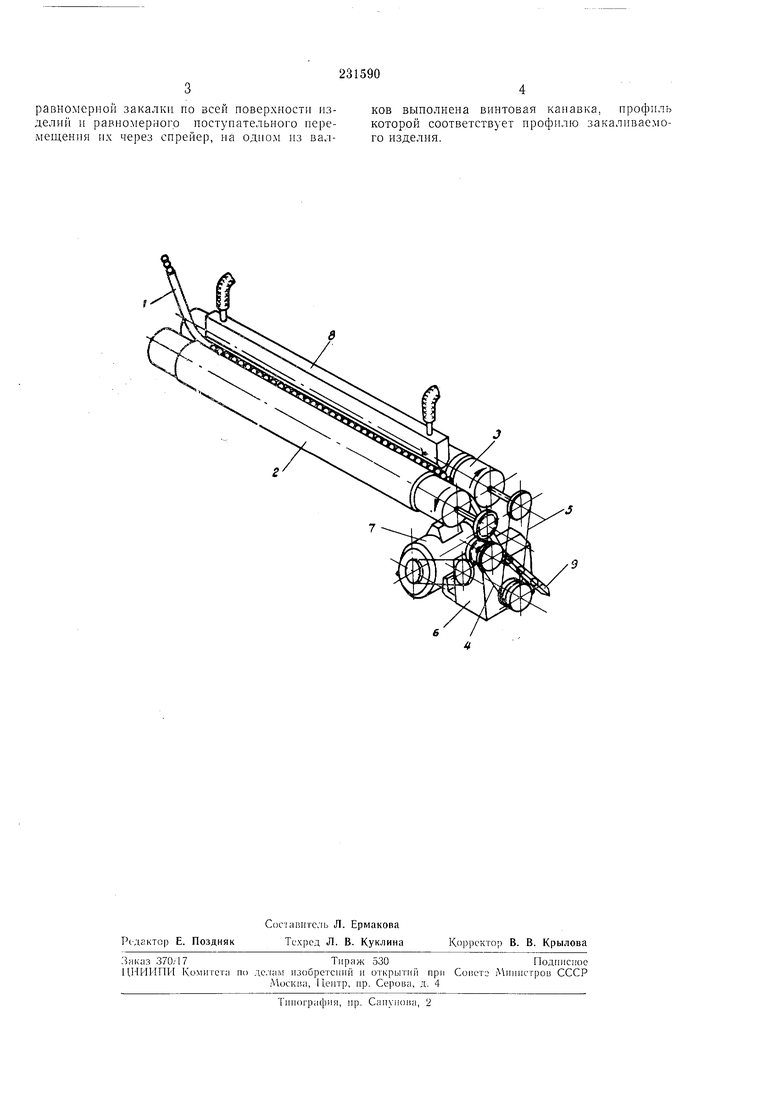

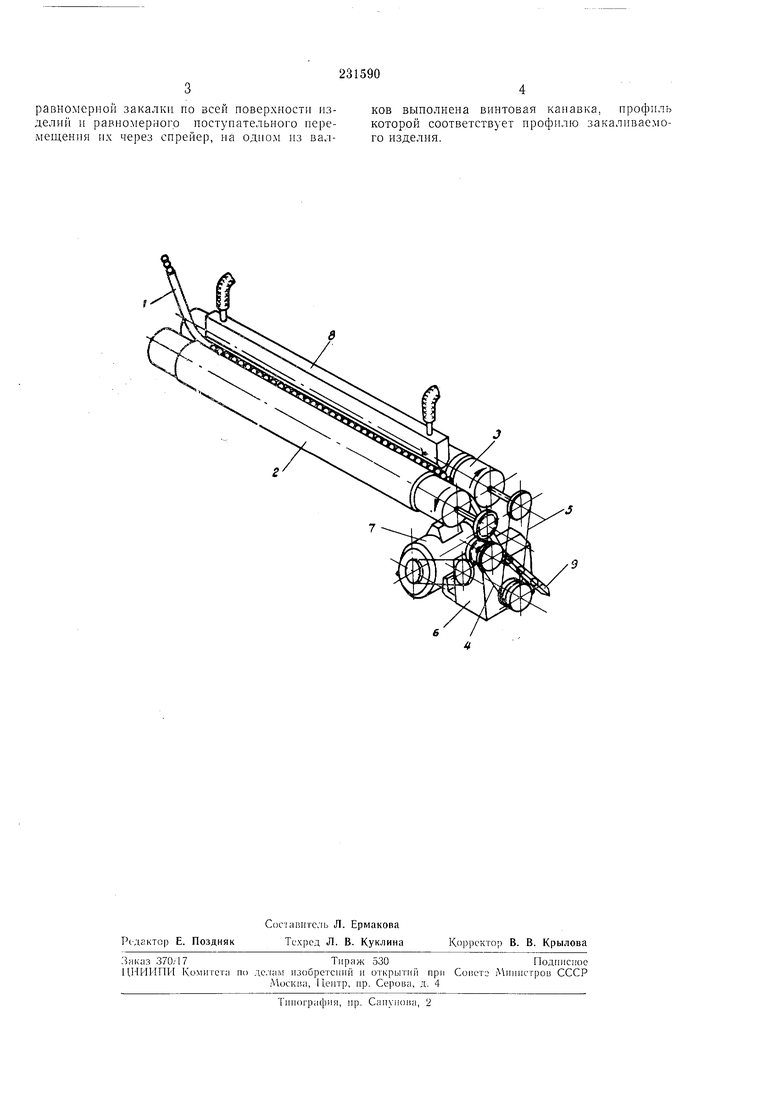

Известно устройство для закалки изделий путем перемещения их ио вращающимся цилнндрическнм валкам, установленным наклонно, с подачей охлаждающей жидкост через спрейер, расположепный над валкалги. Однако гладкие валки этого устройства не обеспечивают обкатки деталей всеми точками своей поверхности, вследствие чего иолучается неравномерное охлаждение за счет образования в отдельных местах устойчивой паровой рубащки, в особенности при закалке деталей типа щаров. Кроме того, в случае отсутствия принудительной нодачи деталей возникает неравномерность постуиательного перемещения, что также приводит к некачественной закалке. Предлагаемое устройство отличается от известного тем, что на одном из валков выполнена виитовая канавка, профиль которой соответствует профилю закаливаемого изделия. Это позволяет обеспечить равномерную закалку по всей поверхности 1зделий и paBHOjMepное поступательное перемещение их через спрейер. На чертеже изображено описываемое устройство, общий вид. расстояние между наружным днаметро.м гладкого валка 2 н дном ручья профнлированного алка ,i должно быть меньше диаметра закаливаемой детали. Валки 2 и 3 связаны ременными иередачами 4 5 с -выходным вало.м редуктора 6, входном вал которого соединен с приводом 7. Валки 2 и 3 вращаются в противоиоложные стороны. Охлал дающая среда, например вода, подается в зону обработки через сирейер 8. Устройство снабжено разгрузочным лотком 9. Прн включении привода 7 движение через редуктор 6 н pe eнныe передачи 4 п 5 передается на валки 2 и 3, а из лотка / поступают детали, нагретые до закалочной темиературы. Через спрейер 8 в зону закалки подается охлаждающая среда. Детали в процессе закалки получают вращение от гладкого валка 2, от винтовой канавки и перемещение в горизонтальной плоскости, при этом паровая рубашка на детали полностью сбнвается. Изделия выгружают по разгрузочному лотку 9. П р е д .м е т изобретения

равномерной закалки по всей поверхности изделий и равиомерного поступательного перемещения их через спрейер, иа одиом из валков выполнена винтовая канавка, ирофиль которой соответствует профилю закаливаемого изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для закалки изделий | 1980 |

|

SU899681A1 |

| Автомат для закалки деталей типа колец | 1979 |

|

SU865933A1 |

| УСТАНОВКА ДЛЯ ЗАКАЛКИ ДЕТАЛЕЙ | 1968 |

|

SU206611A1 |

| Устройство для охлаждения цилиндрических изделий | 1984 |

|

SU1291612A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ В ПРОЦЕССЕ ТЕРМИЧЕСКОЙ ОБРАБОТКИ И СПРЕЙЕР ДЛЯ ОХЛАЖДЕНИЯ ДЕТАЛЕЙ | 2014 |

|

RU2570252C1 |

| Установка для закалки цилиндрических изделий | 1987 |

|

SU1514805A1 |

| УСТРОЙСТВО для ЗАКАЛКИ ИЗДЕЛИЙ | 1973 |

|

SU379640A1 |

| Устройство для закалки изделий | 1982 |

|

SU1104169A1 |

| Устройство для закалки деталей с нагревом твч | 1978 |

|

SU681103A1 |

| ВСЕСОЮЗНАЯ рУШНО-и^НИ'-ГРНБИШ1:-О-";:г^А | 1972 |

|

SU353980A1 |

Даты

1968-01-01—Публикация