Изобретение относится к радиоэлектронной промышленности, в частности к оборудованию для изготовления малогабаритных конденсаторов.

Известно устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели с рулонами лент, механизмы отрезки с подвижным ножом, механизмы заправки пакета лент в оправку, поворотную планшайбу с шестью шпинделями намоточных оправок, установленные на этой планшайбе параллельно каждому шпинделю два ролика и стержень с возможностью выдвижения перед поворотом планшайбы для заправки пакета лент, удлинения конца наружной защитной ленты перед отрезкой 1.

Недостатком этого устройства является возможность намотки секций только пленочных конденсаторов, имеющих большую длину наматываемых лент и соответственно большое число витков (более 100), в резуль тате чего устройство непригодно для намотки маловитковых секций от 4 до 10 витков с длиной фольговых обкладок 20-80 мм, малогабаритных секций электролитических конденсаторов, длина лент которых не позволяет образовать петлю на дополнительных роликах и стержне.

Наиболее близким к предлагаемому по технической сущности является устройство для намотки секций рулонных конденсаторов, содержащее установленные на станине смоточные шпиндели для рулонов лент фольги и диэлектрика и поворотную головку с намоточными шпинделями, в которых закреплены намоточные оправки 2.

К недостаткам этого устройства относятся низкая производительность из-за намотки только одной секции на поворотной головке за 1 цикл, прогиб полуоправки при захвате пучка лент во время поворота головки, ухудшающий качество наматываемых секций, а также большая конструктивная сложность механизма привода полуоправок. Для замены такой сломавшейся полуоправки необходимо разобрать всю намоточную головку, что, 6 сочетании со сложностью ее изготовления, свидетельствует о нетехнологичности такой конструкции. При съеме готовой секции с полуоправок необходимо последовательное перемешение двух половинок оправки внутрь головки, что также удлиняет цикл работы, а следовательно уменьшает производительность.

Цель изобретения - повышение производительности и надежности в работе.

Поставленная цель достигается тем, что устройство, содержащее установленные на станине смоточные шпиндели для рулонов лент фольги и диэлектрика и поворотную головку с намоточными шпинделями, в которых закреплены намоточные оправки.

снабжено съемниками секций конденсаторов и установленным соосно с поворотной головкой штоком с выступами, выполненными на его свободном конце с возмож костью взаимодействия со съемниками секций конденсаторов на позиции съема секций конденсаторов, причем съемники секций конденсаторов размещены около каждой намоточной оправки перпендикулярно торцовой поверхности поворотной головки, каждый съемник выполнен в виде Г-образного подпружиненного толкателя, в полке которого выполнено отверстие с возможностью охвата намоточной оправки.

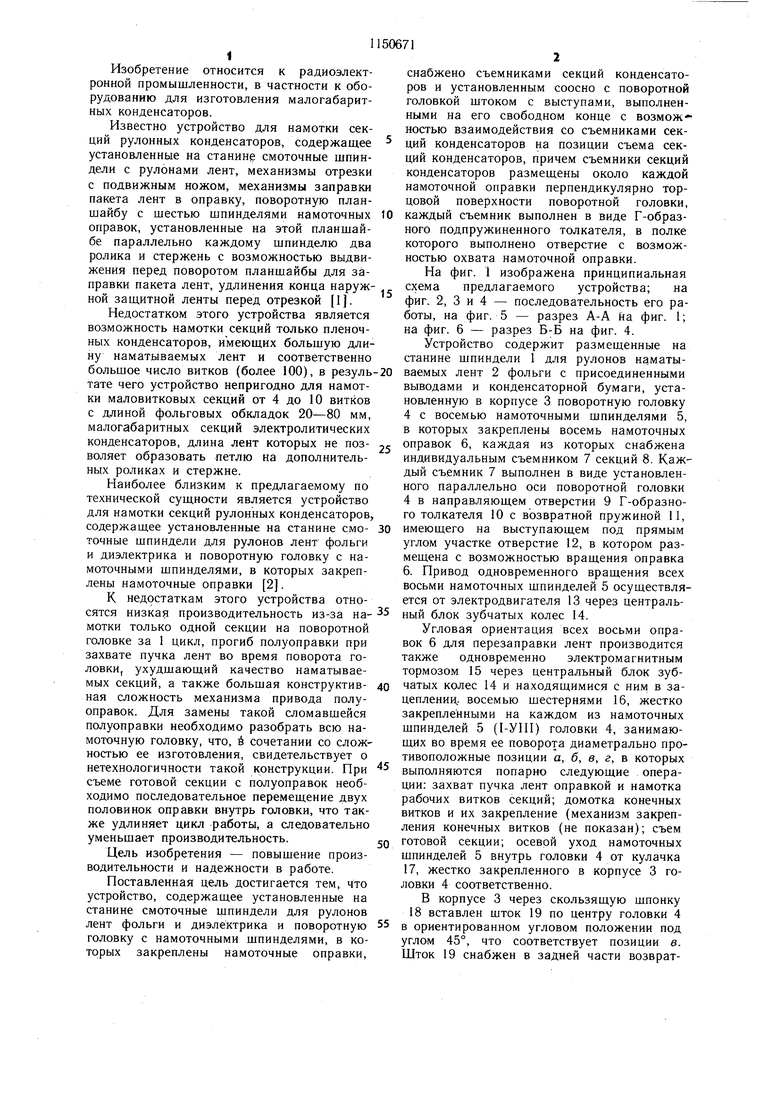

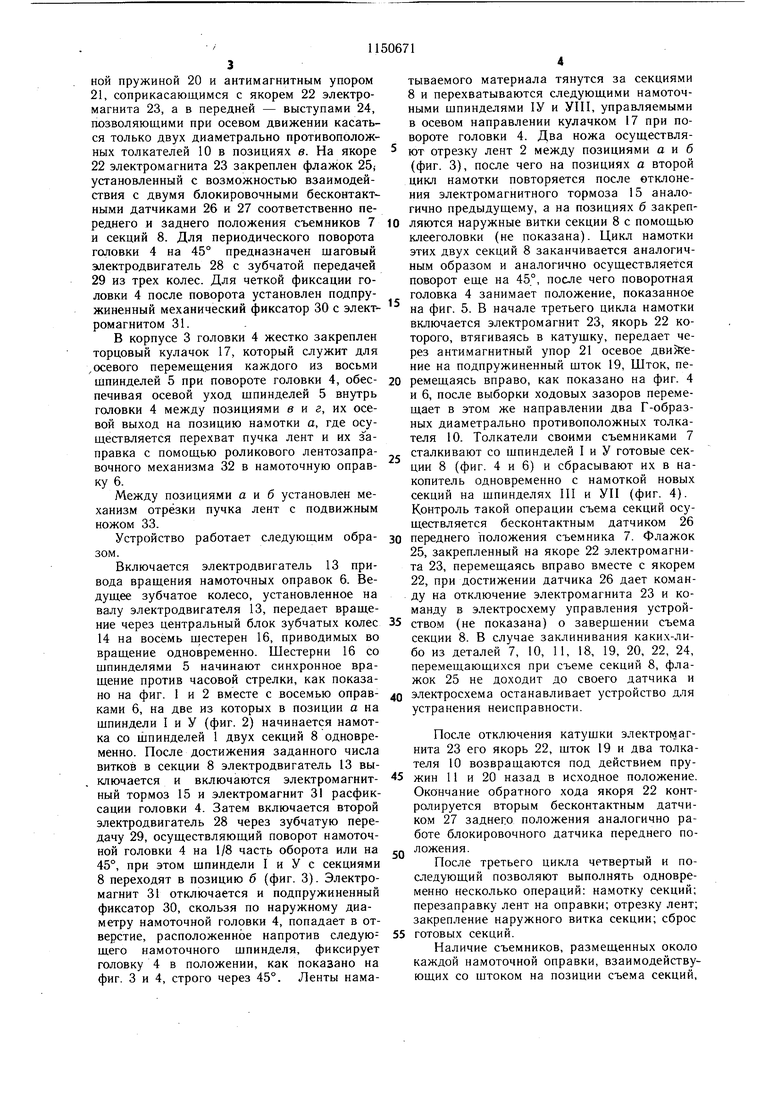

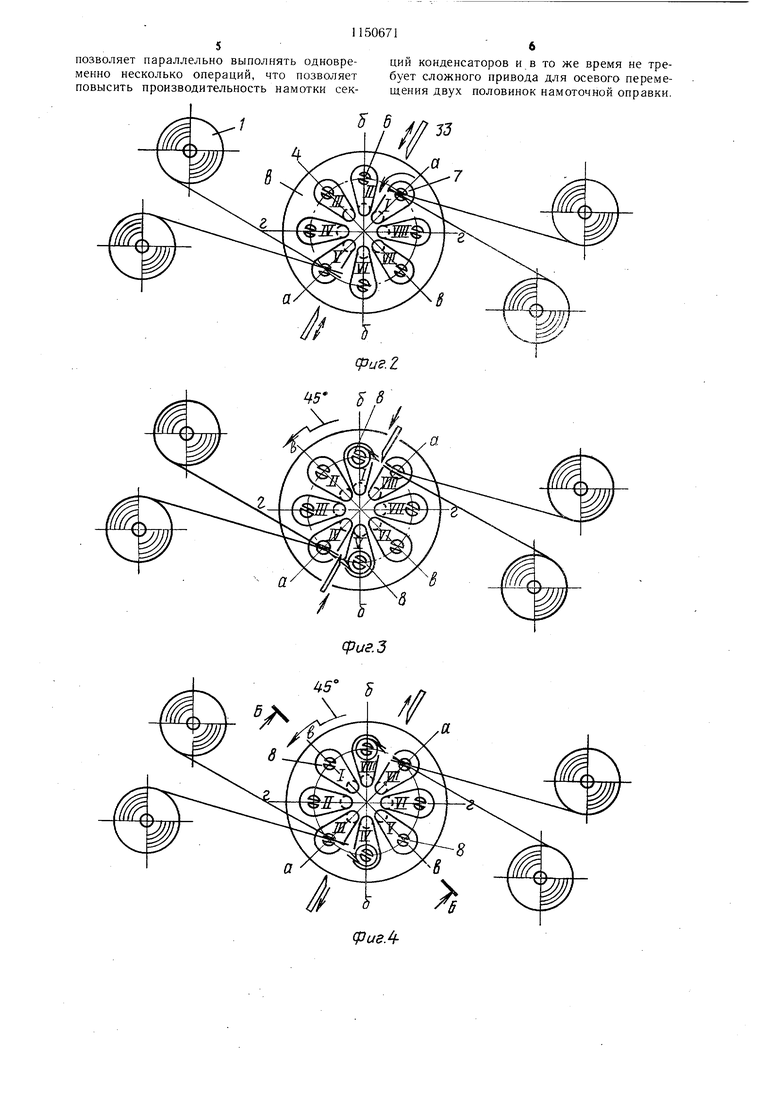

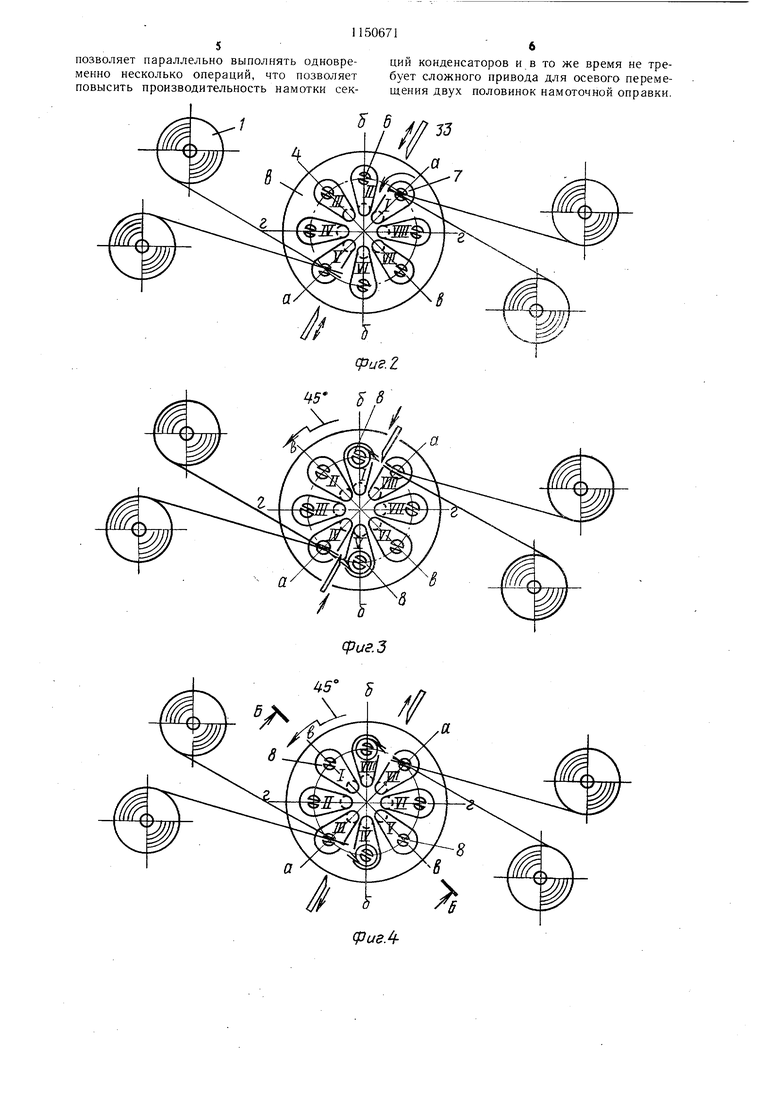

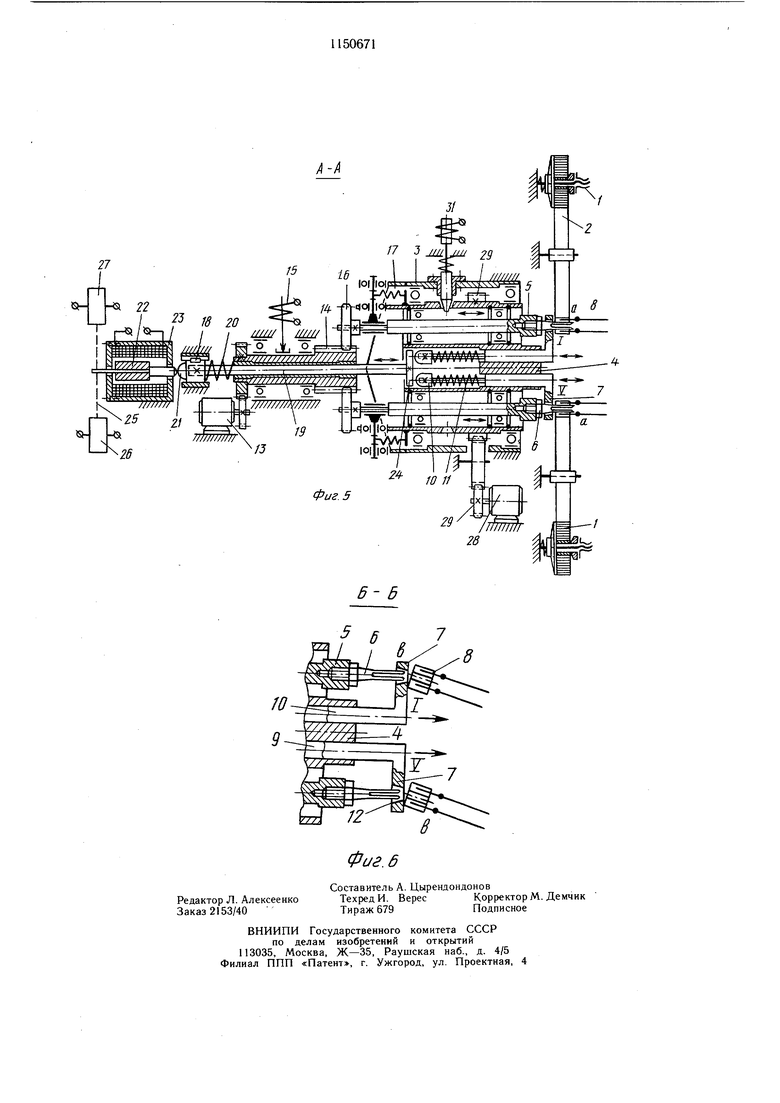

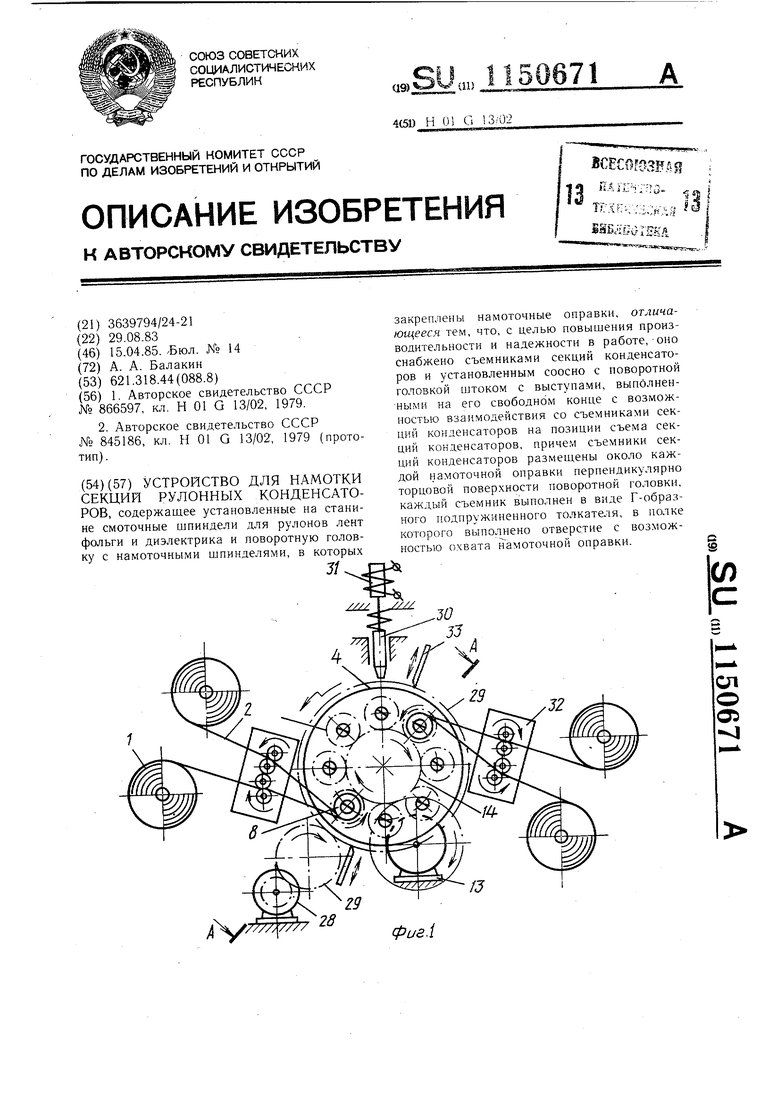

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2, 3 и 4 - последовательность его работы, на фиг. 5 - разрез А-А на фиг. 1; на фиг. 6 - разрез Б-Б на фиг. 4.

Устройство содержит размещенные на станине шпиндели 1 для рулонов наматываемых лент 2 фольги с присоединенными выводами и конденсаторной бумаги, установленную в корпусе 3 поворотную головку 4 с восемью намоточными шпинделями 5, в которых закреплены восемь намоточных оправок 6, каждая из которых снабжена индивидуальным съемником 7 секций 8. Каждый съемник 7 выполнен в виде установленного параллельно оси поворотной головки 4 в направляющем отверстии 9 Г-образного толкателя 10 с возвратной пружиной И, имеющего на выступающем под прямым углом участке отверстие 12, в котором размещена с возможностью вращения оправка 6. Привод одновременного вращения всех восьми намоточных шпинделей 5 осуществляется от электродвигателя 13 через центральный блок зубчатых колес 14.

Угловая ориентация всех восьми оправок 6 для перезаправки лент производится также одновременно электромагнитным тормозом 15 через центральный блок зубчатых колес 14 и находящимися с ним в зацеплении., восемью шестернями 16, жестко закрепленными на каждом из намоточных шпинделей 5 (1-У111) головки 4, занимающих во время ее поворота диаметрально противоположные позиции а, б, в, г, в которых выполняются попарно следующие операции: захват пучка лент оправкой и намотка рабочих витков секций; домотка конечных витков и их закрепление (механизм закрепления конечных витков (не показан); съем готовой секции; осевой уход намоточных щпинделей 5 внутрь головки 4 от кулачка 17, жестко закрепленного в корпусе 3 головки 4 соответственно.

В корпусе 3 через скользящую шпонку

18 вставлен щток 19 по центру головки 4

в ориентированном угловом положении под

углом 45°, что соответствует позиции в.

Шток 19 снабжен в задней части возвратной пружиной 20 и антимагнитным упором 21, соприкасающимся с якорем 22 электромагнита 23, а в передней - выступами 24, позволяющими при осевом движении касаться только двух диаметрально противоположных толкателей 10 в позициях в. На якоре 22 электромагнита 23 закреплен флажок 25; установленный с возможностью взаимодействия с двумя блокировочными бесконтакт ными датчиками 26 и 27 соответственно переднего и заднего положения съемников 7 и секций 8. Для периодического поворота головки 4 на 45° предназначен щаговый электродвигатель 28 с зубчатой передачей 29 из трех колес. Для четкой фиксации головки 4 после поворота установлен подпружиненный механический фиксатор 30с электромагнитом 31. В корпусе 3 головки 4 жестко закреплен торцовый кулачок 17, который служит для осевого перемещения каждого из восьми щпинделей 5 при повороте головки 4, обеспечивая осевой уход щпинделей 5 внутрь головки 4 между позициями в и г, их осевой выход на позицию намотки а, где осуществляется перехват пучка лент и их заправка с помощью роликового лентозаправочного механизма 32 в намоточную оправку 6. Между позициями а и б установлен механизм отрезки пучка лент с подвижным ножом 33. Устройство работает следующим образом. Включается электродвигатель 13 привода вращения намоточных оправок 6. Ведущее зубчатое колесо, установленное на валу электродвигателя 13, передает вращение через центральный блок зубчатых колес 14 на восемь щестерен 16, приводимых во вращение одновременно. Шестерни 16 со шпинделями 5 начинают синхронное вращение против часовой стрелки, как показано на фиг. 1 и 2 вместе с восемью оправками 6, на две из которых в позиции а на щпиндели I и У (фиг. 2) начинается намотка со шпинделей 1 двух секций 8 одновременно. После достижения заданного числа витков в секции 8 электродвигатель 13 выключается и включаются электромагнитный тормоз 15 и электромагнит 31 расфиксации головки 4. Затем включается второй электродвигатель 28 через зубчатую передачу 29, осуществляющий поворот намоточной головки 4 на 1/8 часть оборота или на 45°, при этом шпиндели I и У с секциями 8 переходят в позицию б (фиг. 3). Электромагнит 31 отключается и подпружиненный фиксатор 30, скользя по наружному диаметру намоточной головки 4, попадает в отверстие, расположенное напротив следующего намоточного щпинделя, фиксирует головку 4 в положении, как показано на фиг. 3 и 4, строго через 45°. Ленты наматываемого материала тянутся за секциями 8 и перехватываются следующими намоточными шпинделями 1У и УШ, управляемыми в осевом направлении кулачком 17 при повороте головки 4. Два ножа осуществляют отрезку лент 2 между позициями а и б (фиг. 3), после чего на позициях а второй цикл намотки повторяется после отклонения электромагнитного тормоза 15 аналогично предыдущему, а на позициях б закрепляются наружные витки секции 8 с помощью клееголовки (не показана). Цикл намотки этих двух секций 8 заканчивается аналогичным образом и аналогично осуществляется поворот еще на 45°, после чего поворотная головка 4 занимает положение, показанное на фиг. 5. В начале третьего цикла намотки включается электромагнит 23, якорь 22 которого, втягиваясь в катущку, передает через антимагнитный упор 21 осевое дви Кение на подпружиненный щток 19, Шток, перемещаясь вправо, как показано на фиг. 4 и 6, после выборки ходовых зазоров перемещает в этом же направлении два Г-образных диаметрально противоположных толкателя 10. Толкатели своими съемниками 7 сталкивают со щпинделей I и У готовые секции 8 (фиг. 4 и 6) и сбрасывают их в накопитель одновременно с намоткой новых секций на щпинделях III и УИ (фиг. 4). Контроль такой операции съема секций осуществляется бесконтактным датчиком 26 переднего положения съемника 7. Флажок 25, закрепленный на якоре 22 электромагнита 23, перемещаясь вправо вместе с якорем 22, при достижении датчика 26 дает команду на отключение электромагнита 23 и команду в электросхему управления устройством (не показана) о завершении съема секции 8. В случае заклинивания каких-либо из деталей 7, 10, И, 18, 19, 20, 22, 24, перемещающихся при съеме секций 8, флажок 25 не доходит до своего датчика и электросхема останавливает устройство для устранения неисправности, После отключения катушки электромагнита 23 его якорь 22, шток 19 и два толкателя 10 возвращаются под действием пружин 11 и 20 назад в исходное положение. Окончание обратного хода якоря 22 контрачируется вторым бесконтактным датчиком 27 заднего положения аналогично работе блокировочного датчика переднего положения. После третьего цикла четвертый и последующий позволяют выполнять одновременно несколько операций: намотку секций; перезаправку лент на оправки; отрезку лент; закрепление наружного витка секции; сброс готовых секций. Наличие съемников, размещенных около каждой намоточной оправки, взаимодействующих со штоком на позиции съема секций.

5

позволяет параллельно выполнять одновре- ций конденсаторов ив то же время не тременно несколько операций, что позволяет бует сложного привода для осевого перемеповысить производительность намотки сек- щения двух половинок намоточной оправки.

1150671 5°

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для групповой намотки секций рулонных конденсаторов | 1977 |

|

SU660110A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU744755A1 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Устройство для групповой намотки секций рулонных конденсаторов | 1981 |

|

SU951437A1 |

| Устройство для намотки секций рулонных конденсаторов | 1977 |

|

SU721858A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Устройство для намотки секций металлопленочных конденсаторов | 1984 |

|

SU1247959A1 |

| Устройство для закрепления секций рулонных конденсаторов липкой лентой | 1983 |

|

SU1157582A1 |

| Устройство для изготовления секций конденсаторов | 1978 |

|

SU750589A1 |

| Устройство для намотки секций конденсаторов | 1980 |

|

SU920871A1 |

УСТРОЙСТВО ДЛЯ НА/НОТКИ СЕКЦИЙ РУЛОННЫХ КОНДЕНСАТОРОВ, содержащее установленные на станине сметочные шпиндели для рулонов лент фольги и диэлектрика и поворотную головку с намоточными шпинделями, в которых закреплены намоточные оправки, отличающееся тем, что, с целью повышения производительности и надежности в работе,-оно снабжено съемниками секций конденсаторов и установленным соосно с поворотной головкой штоком с выступами, выполненными на его свободном конце с возможностью взаимодействия со съемниками секций конденсаторов на позиции съема секций конденсаторов, причем съемники секций конденсаторов размеш,ены около каждой намоточной оправки перпендикулярно торцовой поверхности поворотной головки, каждый съемник выполнен в виде Г-образного подпружиненного толкателя, в полке которого выполнено отверстие с возможностью охвата рГамоточной оправки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для намотки секций рулонных конденсаторов | 1979 |

|

SU866597A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для намотки секцийРулОННыХ КОНдЕНСАТОРОВ | 1979 |

|

SU845186A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-15—Публикация

1983-08-29—Подача