(54) УСТРОЙСТВО ДЛЯ КАНТОВАНИЯ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Захват-кантователь | 1985 |

|

SU1341143A1 |

| Стенд для кантования изделий | 1975 |

|

SU652079A1 |

| Устройство для кантования и загрузки многоместного транспортно-пускового контейнера в вертикальную пусковую установку | 2022 |

|

RU2788549C1 |

| Захват-кантователь | 1981 |

|

SU992384A1 |

| Устройство для кантования крупногабаритных изделий | 1978 |

|

SU789379A1 |

| Устройство для кантования изделий | 1990 |

|

SU1782877A1 |

| Устройство для захвата и транспортировки крупногабаритного гибкого листового изделия | 1986 |

|

SU1406104A1 |

| КАНТОВАТЕЛЬ СЛЯБОВ | 2007 |

|

RU2355547C1 |

| Захватное устройство для транспортирования и кантования изделий | 1975 |

|

SU640955A1 |

| Кантователь | 1980 |

|

SU912463A2 |

1

Изобретение относится к грузоподъемным устройствам и может быть, использовано для кантования и транспортировки изделий сферических форм, ограниченных с одной стороны плоскостью, например днищ корпусов парогенераторов.

Известно устройство для кантования изделий, содержащее две шарнирно соединенные между собой секции и гибкуюсвязь для соединения секций с грузоподъемным механизмом 1.

Однако при помощи известного устройства из-за специфики конструкции невозможно кантовать изделия сферической формы, ограниченные с одной стороны плоскостью, например днища корпусов парогенераторов, а также невозможно транспортировать изделия, так как устройство стационарно из-за наличия направляющих и занимает определенный участок производственной площади.

Цель изобретения - расщирение эксплуатационных возможностей устройства за счет кантования изделий сс ерических форм, ограниченных с одной стороны плоскостью.

Поставленная цель достигается тем, что на секциях закреплены поперечины, причем поперечины одной из секций имеют криволинейную рабочую поверхность, а на поперечинах другой секции закреплены упоры, также имеющие криволинейную рабочую поверхность, радиус кривизны которой соответствует радиусу кривизны кантуемого изделия.

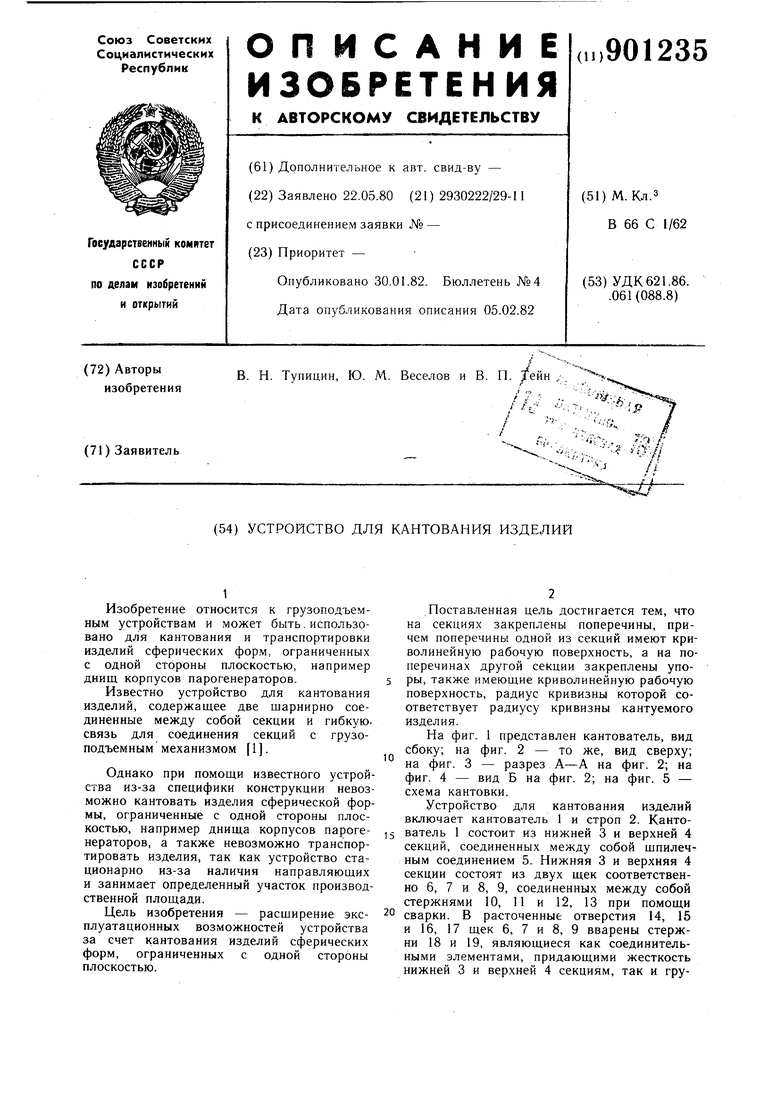

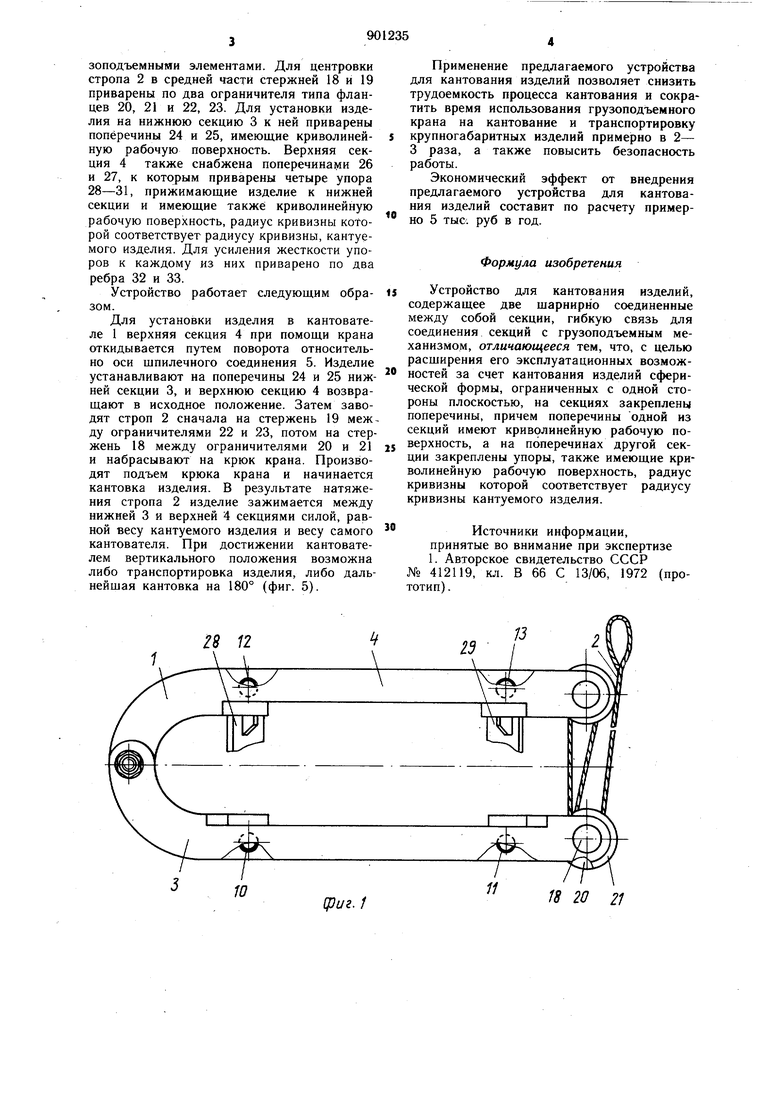

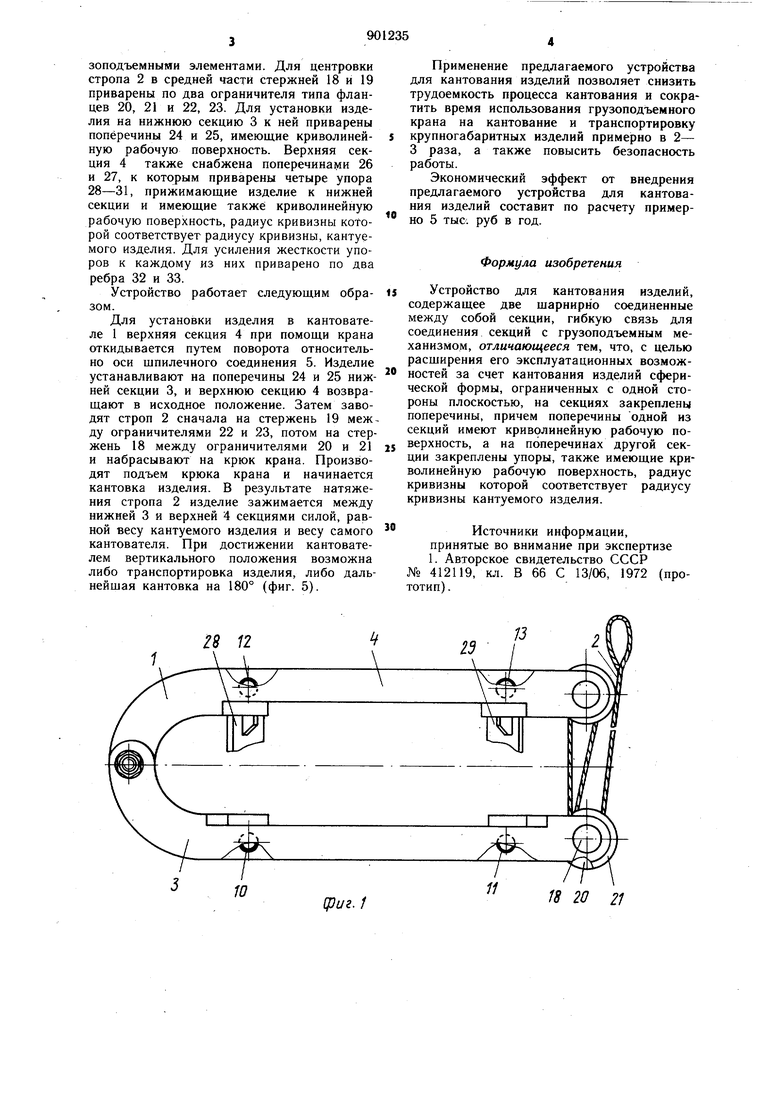

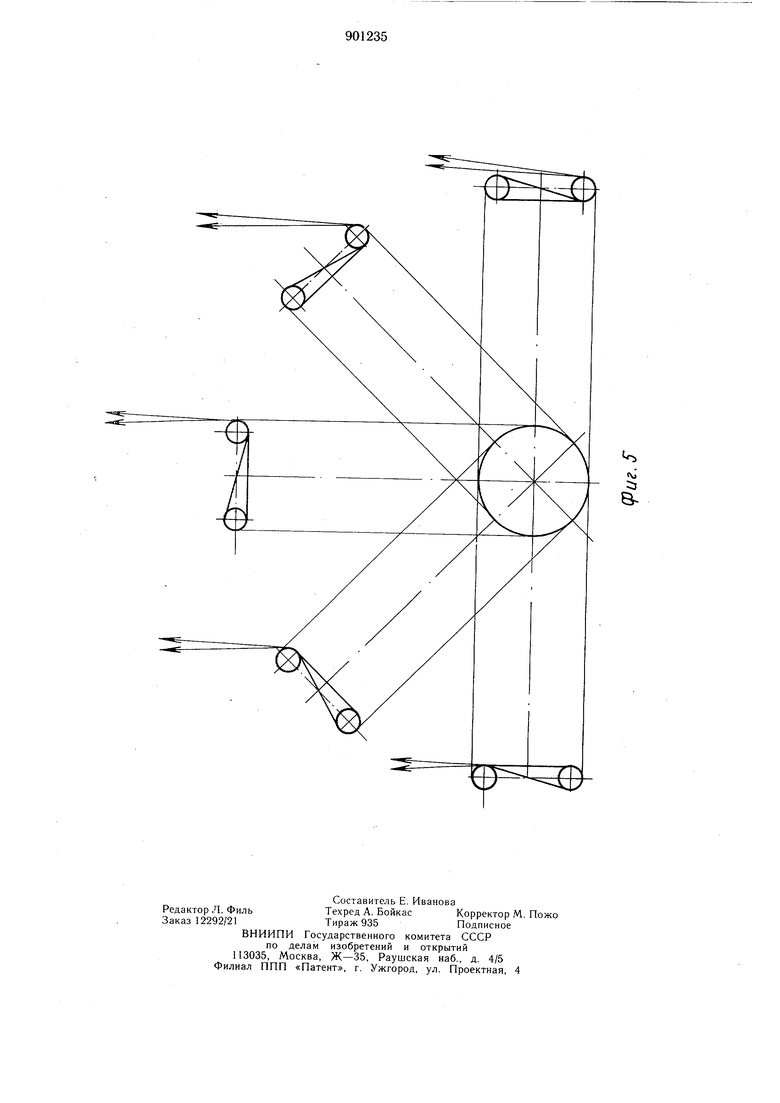

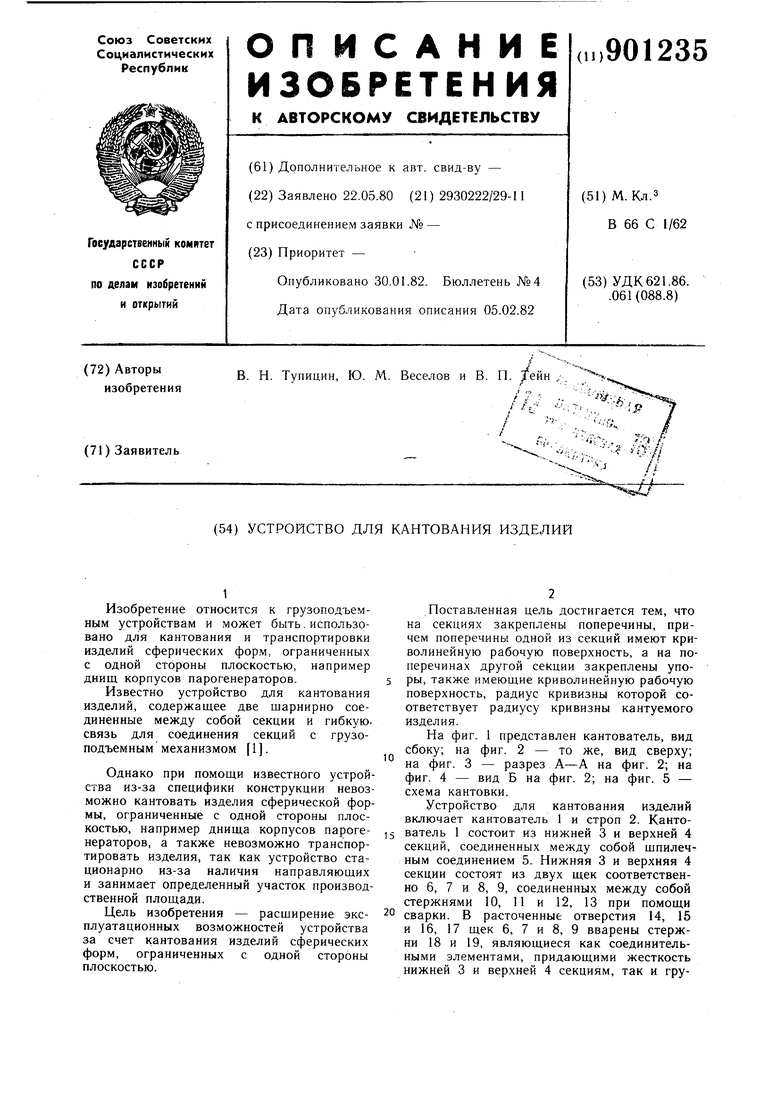

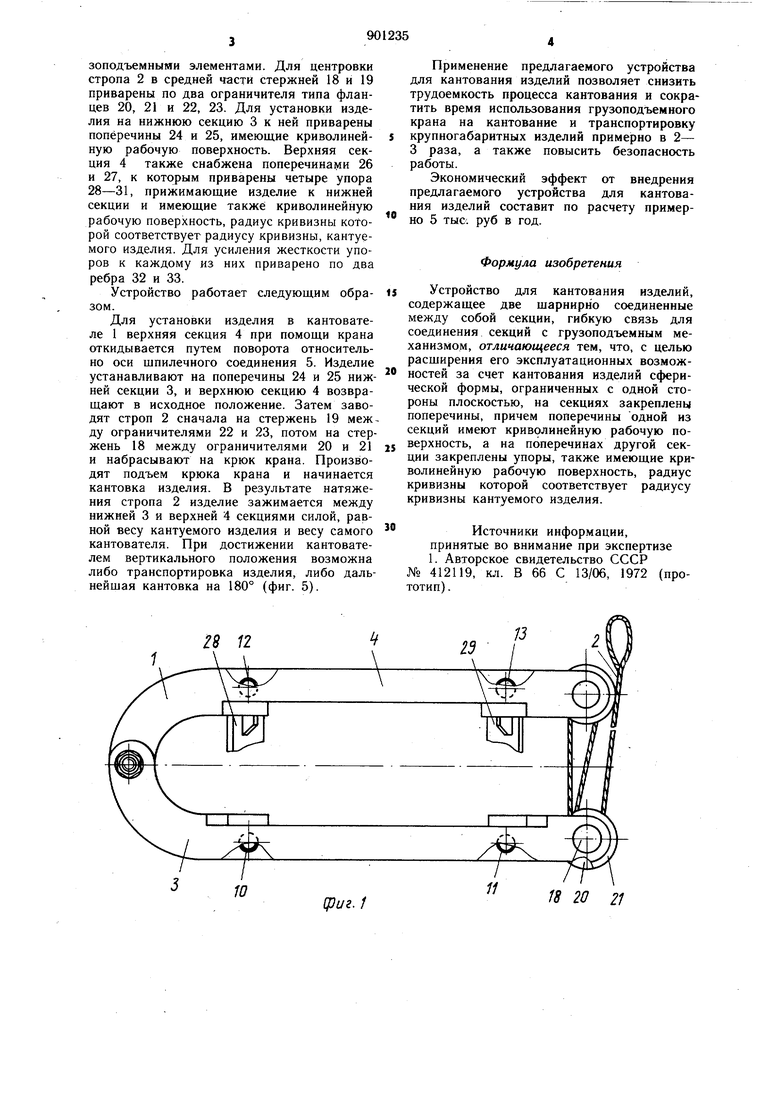

На фиг. 1 представлен кантователь, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - вид Б на фиг. 2; на фиг. 5 - схема кантовки.

Устройство для кантования изделий включает кантователь 1 и строп 2. Кантователь 1 состоит из нижней 3 и верхней 4 секций, соединенных между собой щпилечным соединением 5. Нижняя 3 и верхняя 4 секции состоят из двух щек соответственно 6, 7 и 8, 9, соединенных между собой стержнями 10, 11 и 12, 13 при помощи 20 сварки. В расточенные отверстия 14, 15 и 16, 17 щек 6, 7 и 8, 9 вварены стержни 18 и 19, являющиеся как соединительными элементами, придающими жесткость нижней 3 и верхней 4 секциям, так и грузоподъемными элементами. Для центровки стропа 2 в средней части стержней 18 и 19 приварены по два ограничителя типа фланцев 20, 21 и 22, 23. Для установки изделия на нижнюю секцию 3 к ней приварены поперечины 24 и 25, имеющие криволинейную рабочую поверхность. Верхняя секция 4 также снабжена поперечинами 26 и 27, к которым приварены четыре упора 28-31, прижимающие изделие к нижней секции и имеющие также криволинейную рабочую поверхность, радиус кривизны которой соответствует радиусу кривизны, кантуемого изделия. Для усиления жесткости упоров к каждому из них приварено по два ребра 32 и 33.

Устройство работает следующим образом.

Для установки изделия в кантователе 1 верхняя секция 4 при помощи крана откидывается путем поворота относительно оси щпилечного соединения 5. Изделие устанавливают на поперечины 24 и 25 нижней секции 3, и верхнюю секцию 4 возвращают в исходное положение. Затем заводят строп 2 сначала на стержень 19 между ограничителями 22 и 23, потом на стержень 18 между ограничителями 20 и 21 и набрасывают на крюк крана. Производят подъем крюка крана и начинается кантовка изделия. В результате натяжения стропа 2 изделие зажимается между нижней 3 и верхней 4 секциями силой, равной весу кантуемого изделия и весу самого кантователя. При достижении кантователем вертикального положения возможна либо транспортировка изделия, либо дальнейшая кантовка на 180° (фиг. 5).

Применение предлагаемого устройства для кантования изделий позволяет снизить трудоемкость процесса кантования и сократить время использования грузоподъемного крана на кантование и транспортировку крупногабаритных изделий примерно в 2- 3 раза, а также повысить безопасность работы.

Экономический эффект от внедрения предлагаемого устройства для кантования изделий составит по расчету примерно 5 тыс. руб в год.

Формула изобретения

Устройство для кантования изделий, содержащее две щарнирно соединенные между собой секции, гибкую связь для соединения секций с грузоподъемным механизмом, отличающееся тем, что, с целью расщирения его эксплуатационных возможностей за счет кантования изделий сферической формы, ограниченных с одной стороны плоскостью, на секциях закреплены поперечины, причем поперечины одной из секций имеют криволинейную рабочую поверхность, а на поперечинах другой секции закреплены упоры, также имеющие криволинейную рабочую поверхность, радиус кривизны которой соответствует радиусу кривизны кантуемого изделия.

Источники ииформации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 412119, кл. В 66 С 13/06, 1972 (прототип).

1

. I

ХФЧ

11

le

s s 15

30

V 7 5

/4

га

fei

3

EZZ

zza

ч

27

2

31

r

qpuz.2

/6

fj

i/e.J

(Риг.

nj

:з Q

Авторы

Даты

1982-01-30—Публикация

1980-05-22—Подача