(54) УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ КОРПУСОВ ЦИЛИНДРИЧЕСКИХ ЩЕЛОЧНЫХ ЭЛЕМЕНТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп последовательного действия для вытяжки и обрезки в ленте | 1983 |

|

SU1131573A1 |

| Штамп для вытяжки и обрезки | 1986 |

|

SU1333449A1 |

| Штамп для вытяжки деталей иОбРЕзКи пРипуСКА | 1976 |

|

SU816626A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ФИГУРНЫХ КОНИЧЕСКИХ ДЕТАЛЕЙ | 1993 |

|

RU2065793C1 |

| Штамп для вытяжки и обрезки | 1990 |

|

SU1784351A1 |

| Штамп для вырубки и многопереходной вытяжки | 1987 |

|

SU1459768A1 |

| Штамп совмещенного действия | 1988 |

|

SU1763071A1 |

| Штамп для вытяжки и обрезки | 1982 |

|

SU1015973A1 |

| Штамп для вырубки, вытяжки и обрезки | 1977 |

|

SU624687A1 |

| УСТРОЙСТВО ДЛЯ ВЫРУБКИ, ВЫТЯЖКИ И ОБРЕЗКИ ДЕТАЛЕЙ | 2003 |

|

RU2240887C1 |

1

Изобретение относится к электротехнической промышленности и может быть использовано при изготовлении первичных щелочных элементов.

Известно устройство для изготовления корпусов цилиндрических щелочных элементов, содержащее матрицу, пуансон, нижний конец которого выполнен с венчиком, и съемник 1.

Недостаток данного устройства - низкая производительность из-за того, что необходимо после вытяжки цилиндрического корпуса из ронделли производить обрезку кромок на отдельной обрезной машине, что увеличивает время изготовления электродов и трудозатраты, а также приводит к увеличению производственных площадей.

Наиболее близким к предлагаемому по технической сущности и достигаемым результатам является устройство для изготовления корпусов цилиндрических щелочных элементов, содержащее пуансон с венчиком, матрицу для вытяжки и подвижную плиту, размещенную между пуансоном и матрицей 2.

Однако это устройство ненадежно при вытяжке корпусов экструзионным способом

из ронделлеи, поскольку наличие амортизаторов усложняет наладку устройства в части обеспечения внедрения обрезного пуансона в металл на глубину 0,6 мм. При этом амортизатор быстро изнащивается, теряя свою первоначальную упругость, что способствует либо разбиванию пуансона о матрицу, либо не обеспечиванию обрыва кромки корпуса.

Цель изобретения - повышение надежности.

10

Поставленная цель достигается тем, что устройство снабжено кольцевым ножом, выполненным в виде подвижных половин, размещенных на плите соосно с матрицей для вытяжки, а отнощение диаметра отверстия ножа в сжатом состоянии к диаметру венчика пуансона равно 1,0001 -1,003.

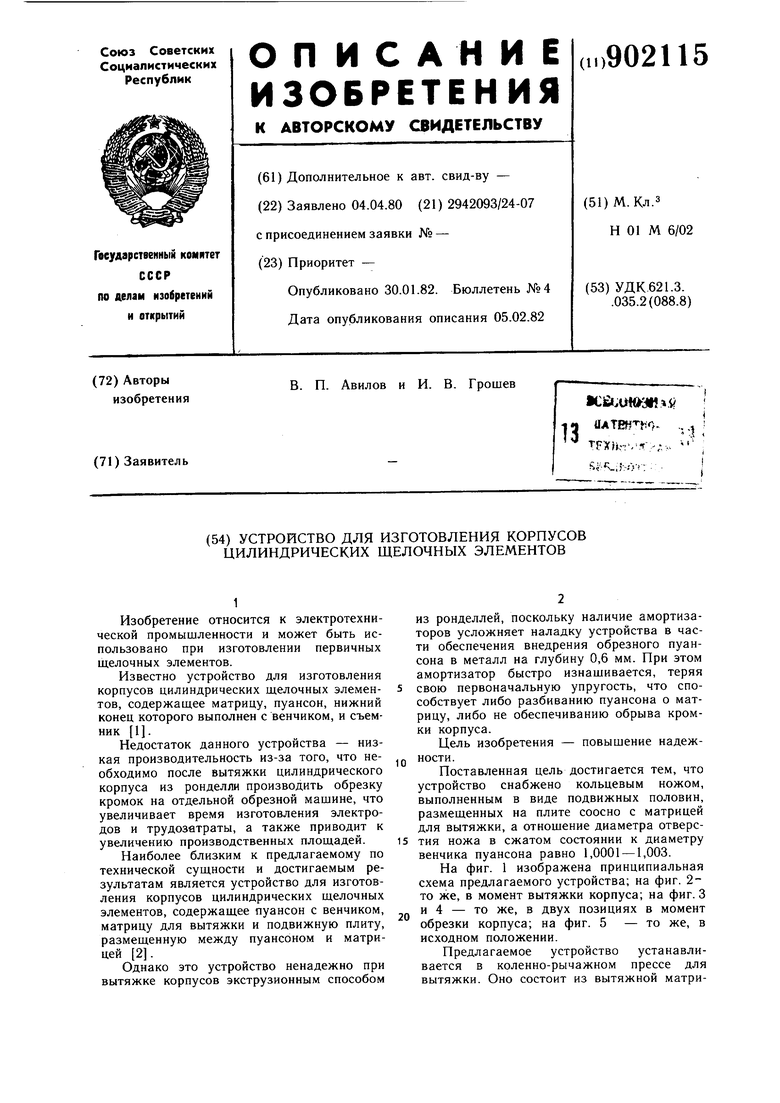

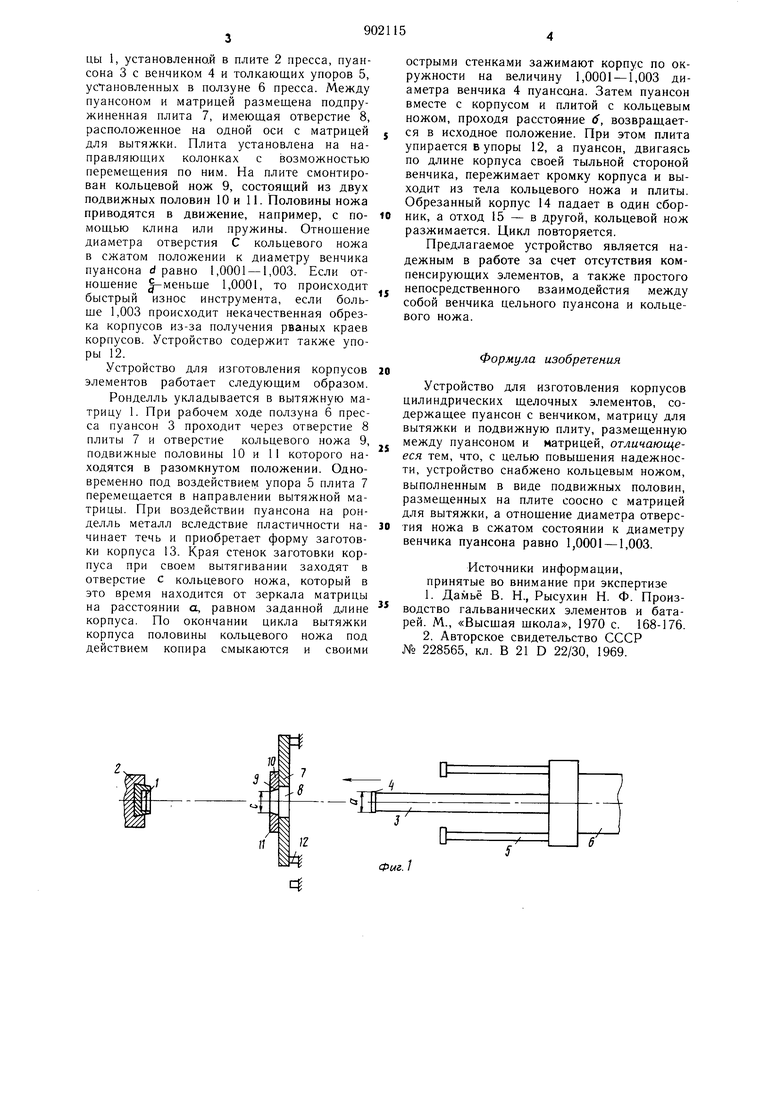

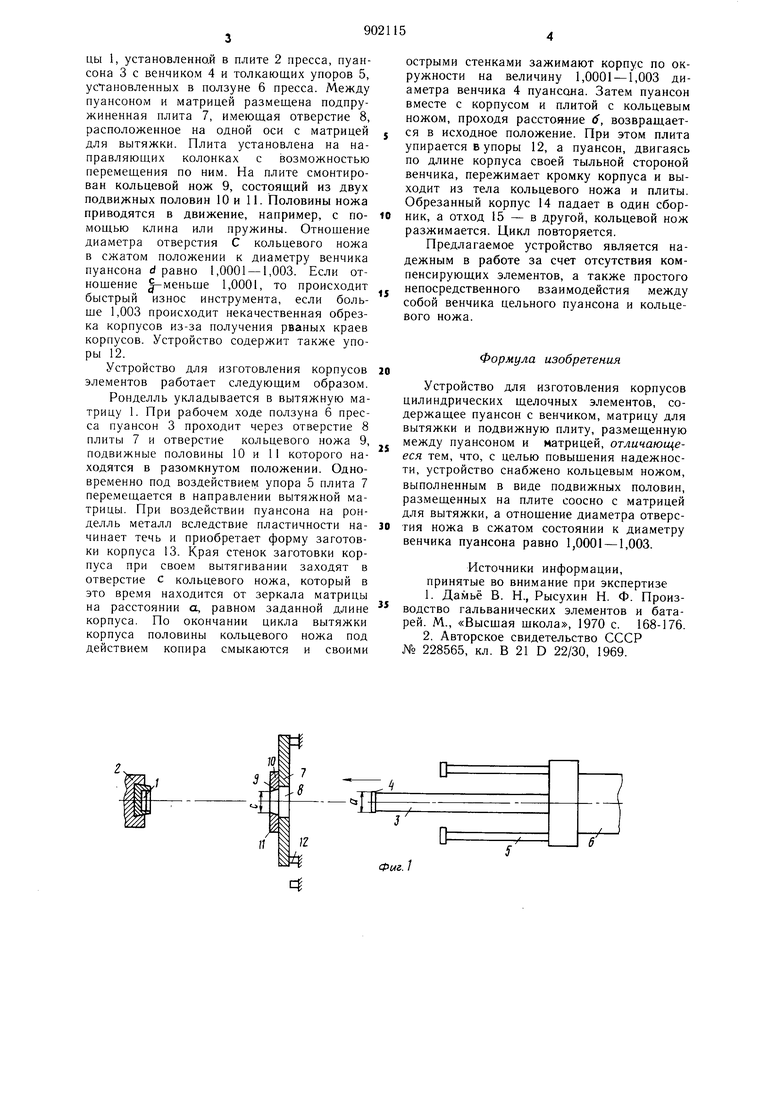

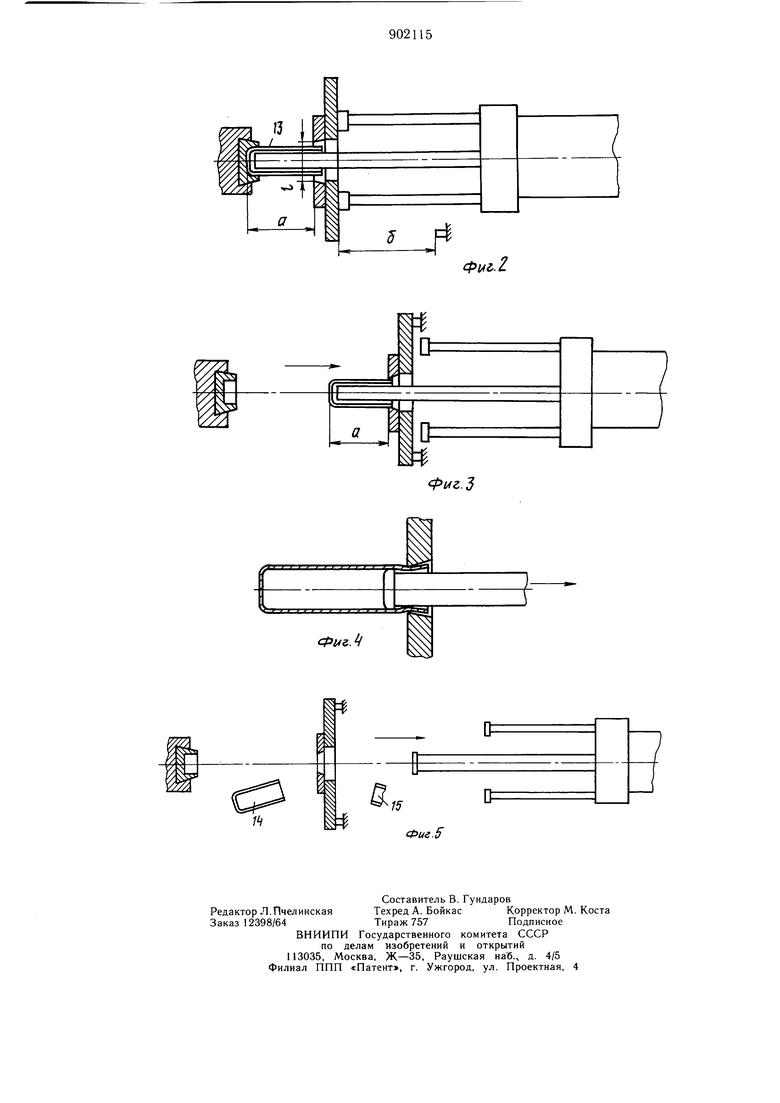

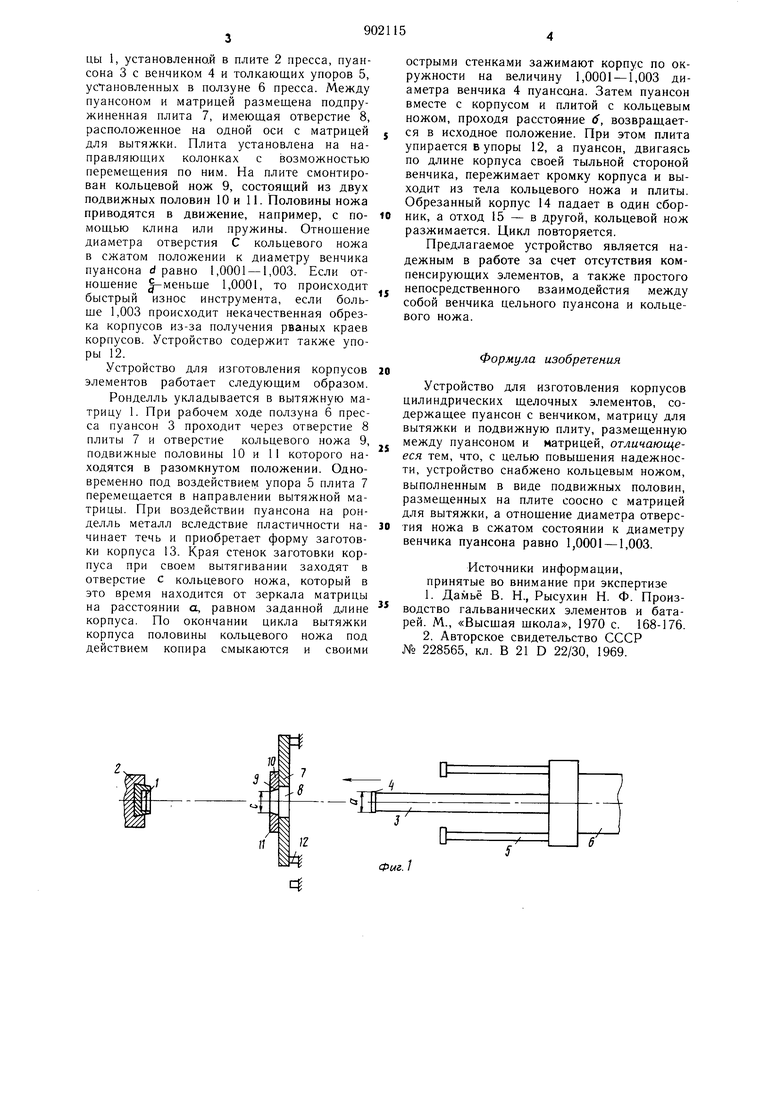

На фиг. 1 изображена принципиальная схема предлагаемого устройства; на фиг. 2то же, в момент вытяжки корпуса; на фиг. 3 и 4 - то же, в двух позициях в момент

20 обрезки корпуса; на фиг. 5 - то же, в исходном положении.

Предлагаемое устройство устанавливается в коленно-рычажном прессе для вытяжки. Оно состоит из вытяжной матрицы 1, установленной в плите 2 пресса, пуансона 3 с венчиком 4 и толкающих упоров 5, установленных в ползуне 6 пресса. Между пуансоном и матрицей размещена подпружиненная плита 7, имеющая отверстие 8, расположенное на одной оси с матрицей для вытяжки. Плита установлена на направляющих колонках с возможностью перемещения по ним. На плите смонтирован кольцевой нож 9, состоящий из двух подвижных половин 10 и 11. Половины ножа приводятся в движение, например, с помощью клина или пружины. Отношение диаметра отверстия С кольцевого ножа в сжатом положении к диаметру венчика пуансона d равно 1,0001 -1,003. Если отношение меньше 1,0001, то происходит быстрый износ инструмента, если больше 1,003 происходит некачественная обрезка корпусов из-за получения рваных краев корпусов. Устройство содержит также упоры 12. Устройство для изготовления корпусов элементов работает следующим образом. Ронделль укладывается в вытяжную матрицу 1. При рабочем ходе ползуна 6 пресса пуансон 3 проходит через отверстие 8 плиты 7 и отверстие кольцевого ножа 9, подвижные половины 10 и 11 которого находятся в разомкнутом положении. Одновременно под воздействием упора 5 плита 7 перемещается в направлении вытяжной матрицы. При воздействии пуансона на ронделль металл вследствие пластичности начинает течь и приобретает форму заготовки корпуса 13. Края стенок заготовки корпуса при своем вытягивании заходят в отверстие с кольцевого ножа, который в это время находится от зеркала матрицы на расстоянии о, равном заданной длине корпуса. По окончании цикла вытяжки корпуса половины кольцевого ножа под действием копира смыкаются и своими острыми стенками зажимают корпус по окружности на величину 1,0001 -1,003 диаметра венчика 4 пуансона. Затем пуансон вместе с корпусом и плитой с кольцевым ножом, проходя расстояние (f, возвращается в исходное положение. При этом плита упирается в упоры 12, а пуансон, двигаясь по длине корпуса своей тыльной стороной венчика, пережимает кромку корпуса и выходит из тела кольцевого ножа и плиты. Обрезанный корпус 14 падает в один сборник, а отход 15 - в другой, кольцевой нож разжимается. Цикл повторяется. Предлагаемое устройство является надежным в работе за счет отсутствия компенсирующих элементов, а также простого непосредственного взаимодейстия между собой венчика цельного пуансона и кольцевого ножа. Формула изобретения Устройство для изготовления корпусов цилиндрических щелочных элементов, содержащее пуансон с венчиком, матрицу для вытяжки и подвижную плиту, размещенную между пуансоном и матрицей, отличающееся тем, что, с целью повышения надежности, устройство снабжено кольцевым ножом, выполненным в виде подвижных половин, размещенных на плите соосно с матрицей для вытяжки, а отношение диаметра отверстия ножа в сжатом состоянии к диаметру венчика пуансона равно 1,0001 -1,003. Источники информации, принятые во внимание при экспертизе 1.Дамьё В. Н., Рысухин Н. Ф. Производство гальванических элементов и батарей. М., «Высщая школа, 1970 с. 168-176. 2.Авторское свидетельство СССР № 228565, кл. В 21 D 22/30, 1969.

Авторы

Даты

1982-01-30—Публикация

1980-04-04—Подача