(5) МУКОМОЛЬНЫЙ ВАЛОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухслойный мукомольный валок | 1982 |

|

SU1171200A1 |

| Способ нанесения шероховатости на рабочие поверхности прокатных валков | 1979 |

|

SU900884A1 |

| Способ изготовления рабочего органа шелушильно-шлифовальной машины для зерна | 1982 |

|

SU1063454A1 |

| Вальцовая мельница | 1980 |

|

SU919731A1 |

| Способ изготовления рабочего органа шелушильно-шлифовальной машины | 1980 |

|

SU906603A1 |

| Способ центробежной отливки прокатных валков | 1979 |

|

SU789228A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ | 1994 |

|

RU2075531C1 |

| ЧУГУН ДЛЯ РАБОЧЕГО СЛОЯ МУКОМОЛЬНЫХ ВАЛКОВ | 1994 |

|

RU2075532C1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

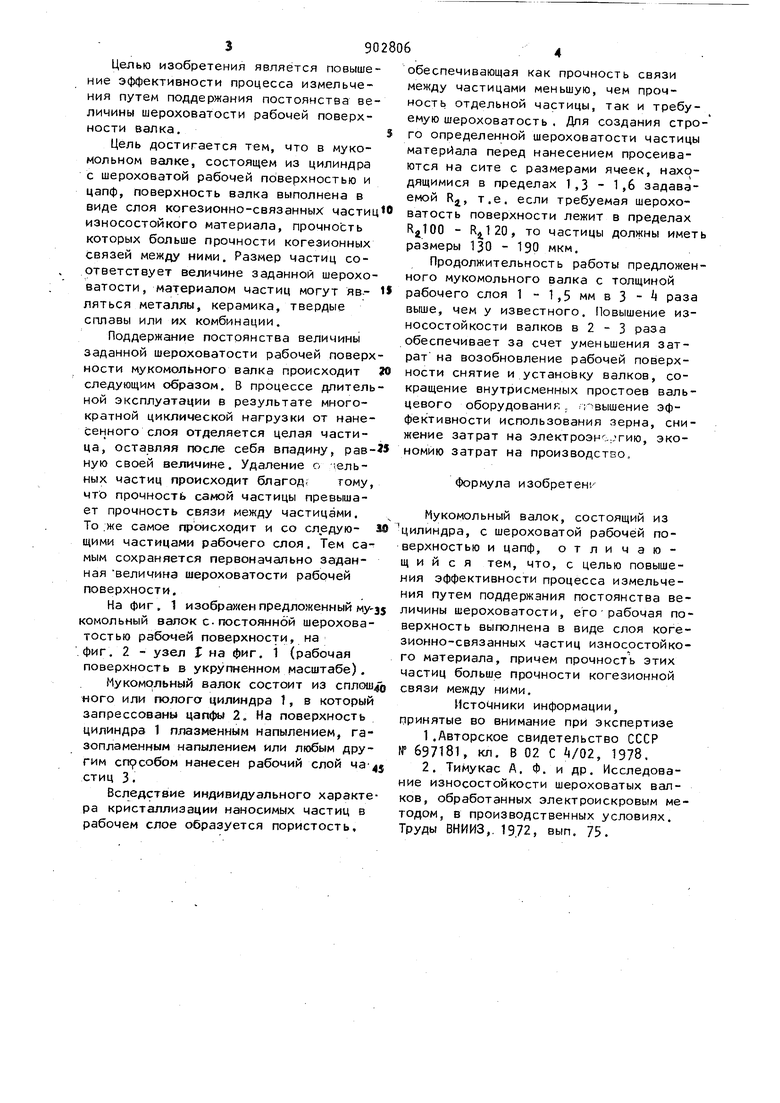

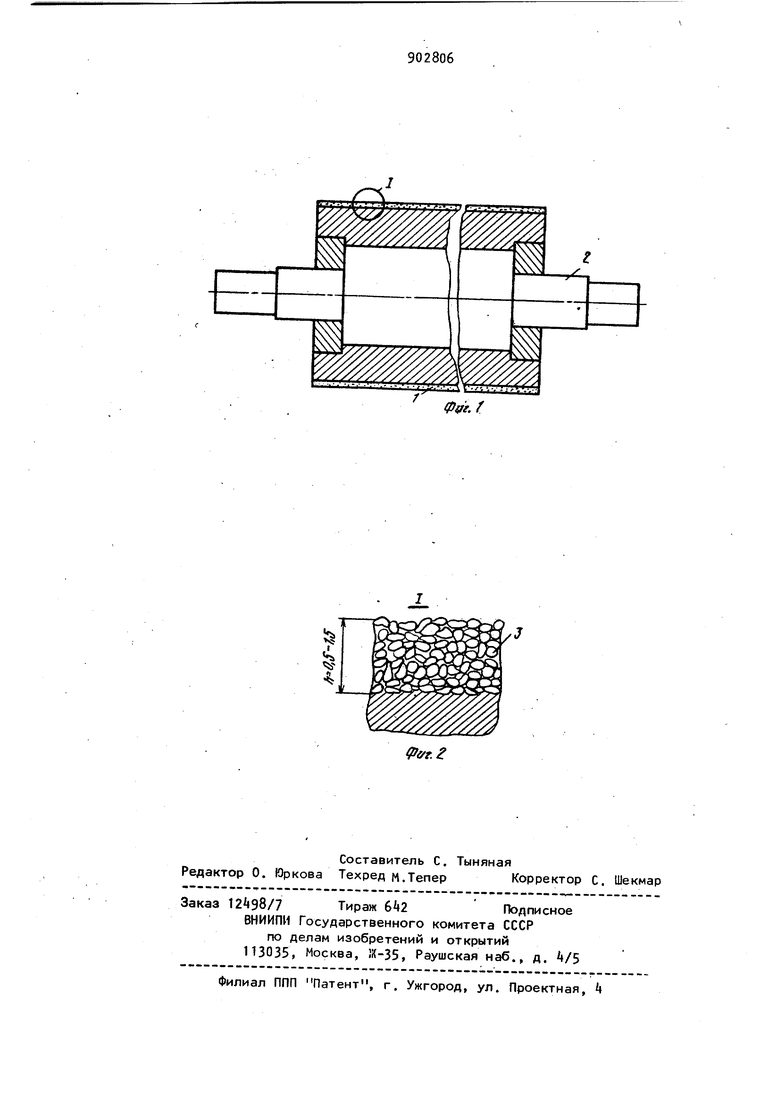

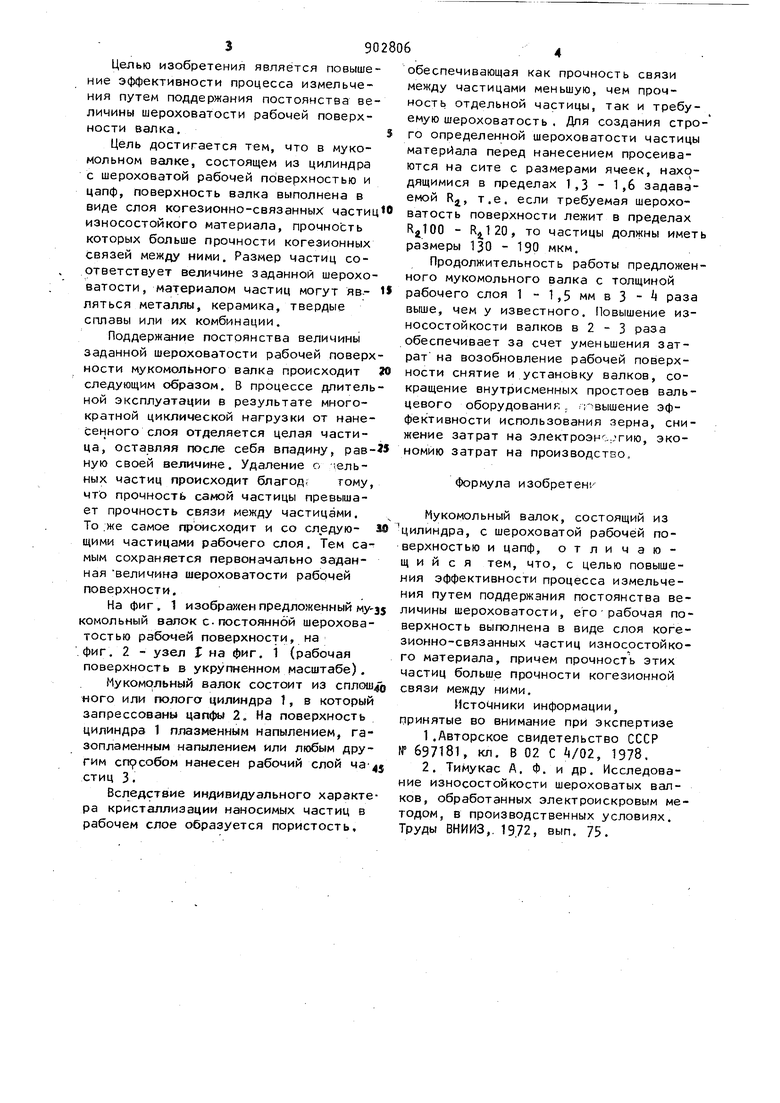

Изобретение относится к области .мельнимного машиностроении и может; быть использовано при переработке зерна в муку. В современной мукомольной промьниленности для измельчения крупо-дунстовых продуктов применяются валки с шероховатой рабочей поверхностью. Известны мукомольные валки, отливающиеся из легированного чугуна, рабочей поверхности которых впоследствии придается определенная шерохова тость 1 . Эффективность процесса измельчения зерна во многом зависит от состо ния рабочей поверхности валков. Наиболее близким техниче.ским реш нием к изобретению является мукомол ный валок, состоящий из цилиндра с шероховатой рабочей поверхностью и цапф 21. В процессе эксплуатации рабочая поверхность валка подвергается инте сивному износу, приводящему к вырав ниванию (выглаживанию) гребешков ми кронеровностей специально нанесенной шероховатости, что в свою очередь вызывает необходимость замены изношенных (гладких) валков. Стойкость таких валков в зависимости от вальцовой системы, на которой они установлены, не превышает 1 - 3 месяцев. После этого валки опять подвергаются электроимпульсной обработке для придания соответствующей шероховатости . Постепенное уменьшение шероховатости поверхности валков в течение их работы снижает эффективность процесса измельчения (уменьшается производительность и извлечение продукта), повышается энергоемкость и ухудшается качество вырабатываемой муки (снижается выход муки высоких сортов, увеличивается ее зольность). Кроме того, частая смена валков понижает ресурс безостановочной работы мельницы, являющийся одним из основных эксплуатационных ., показателей, 390 Целью изобретения является повышение эффективности процесса измельчения путем поддержания постоянства величины шероховатости рабочей поверхности валка, Цель достигается тем, что в мукомольном валке, состоящем из цилиндра с шероховатой рабочей поверхностью и цапф, поверхность валка выполнена в виде слоя когезионно-связанных частиц износостойкого материала, прочность которых больше прочности когезионных связей между ними. Размер частиц соответствует величине заданной шероховатости, материалом частиц могут яв.ляться металлы, керамика, твердые сплавы или их комбинации. Поддержание постоянства величины заданной шероховатости рабочей поверх ности мукомольного валка происходит следующим образом. В процессе длитель ной эксплуатации в результате многократной циклической нагрузки от нанесенного слоя отделяется целая частица, оставляя после себя впадину, равную своей величине. Удаление о мельных частиц происходит благод; тому что прочность частицы превышает прочность связи между частицами. То .же самое происходит и со сл едующими частицами рабочего слоя, Тем са мым сохраняется первоначально заданная величина шероховатости рабочей поверхности. На фиг. I изобрах енпредложенный му35 личины

комольныи валок с. постоянной шероховатостью рабочей поверхности, на фиг. 2 - узел Г на фиг. 1 (рабочая поверхность в укрупненном масштабе).

Мукомольный валок состоит из сплош о «ого или полого цилиндра Т, в который запрессованы цапфы 2, На поверхность цилиндра 1 плазменным напылением, газопламенным напылением или любым другим сп9собом нанесен рабочий слой ча стиц 3.

Вследствие индивидуального характера кристаллизации наносимых частиц в рабочем слое образуется пористость.

верхность выполнена в виде слоя когезионно-связанных частиц износостойкого материала, причем прочность этих частиц больше прочности когезионной связи между ними.

Источники информации, принятые во внимание при экспертизе

2, Тимукас А, Ф, и др. Исследование износостойкости шероховатых валков, обработанных электроискровым методом, в производственных условиях. Труды ВНИИЗ,. 19.72, вып. 75. обеспечивающая как прочность связи между частицами меньшую, чем прочность отдельной частицы, так и требуемую шероховатость . Для создания строго определенной шероховатости частицы материала перед нанесением просеиваются на сите с размерами ячеек, находящимися в пределах 1,3 - 1,6 задаваемой RJ, т.е. если требуемая шероховатость поверхности лежит в пределах RjlOO - , то частицы должны иметь размеры 130 - 190 мкм. Продолжительность работы предложенного мукомольного валка с толщиной рабочего слоя 1 - 1,5 мм в 3 - i раза выше, чем у известного. Повышение износостойкости валков в 2 - 3 раза обеспечивает за счет уменьшения затрат на возобновление рабочей поверхности снятие и установку валков, сокращение внутрисменных простоев вальцевого оборудования,, гпвышение эффективности использования зерна, снижение затрат на электроэнс.:.гию, экономию затрат на производство. Формула изобретен/ Мукомольный валок, состоящий из цилиндра, с шероховатой рабочей поверхностью и цапф, отличающийся тем, что, с целью повышения эффективности процесса измельчения путем поддержания постоянства вешероховатости, его рабочая по

Авторы

Даты

1982-02-07—Публикация

1980-04-21—Подача