3)

s|

СП

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

1 .УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ВОЛОКОН, выполненное в виде деформирующих элементов, снабженных индивидуальными приводами и установленных с зазором между их рабочими порерхностями, причем один из элементов выполнен в виде валка, от л и ч а ю-щ е е с я тем, что, Q целью повышения механической прочности полученных волокон, второй де |юрмирующий элемент выполнен в виде диска, причем оси в{эащения валка и Диска расположены во взаимно перпендикулярных плоскостях, а валок установлен с возможностью поворота относительно оси вращения диска. 2. Устройство по п. 1, о т л и ч а ю щ ее с я тем, что поверхность г валка выполнена конической или цилинд-рической.

Изобретение относится к порошковой металлургии, в частности к получению металлических волокон путем деформации сферических порошков.

Известно устройство для получения металлических волокон, включающее прокатно-волочильное оборудование для получения тонкой проволоки и приспособление для измельчения указанной проволоки на индивидуальные волокна l.

Недостаток данного устройства низкая производительность, обусловленная необходимостью достижения значительной вытяжки материала при получении тонкой проволоки.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для изготовления металлических волокон, выполненное в виде деформирующих элементов, снабженных индивидуальными приводами и установленных с зазором между их рабочими поверхностями, причем один из элементов выполнен в виде валка, а второй - в виде плоского Опорного башмака, снабженного бесконечной лентой I 2 .

Однако известное устройство характеризуется низкой механической прочностью полученных волокон, которая обусловлена отсутствием сдвига их поверхностных слоев в процессе деформации .

Цель изобретения - повышение ме- ханической прочности полученных волокон.

Для достижения указанной цели в устройстве для изготовления металлических волокон, выполненном в виде деформирующих элементов, снабженных индивидуальными приводами и установленных с зазором между их рабочими поверхностями, причем один из элементов выполнен в виде валка, второй деформирующий элемент выполнен в виде диска, причем оси вращения валка и диска расположены во взаимно перпендикулярных плоскостях, а валок установлен с возможностью поворота относительно оси вращения диска.

При этом поверхность валка выполнена конической или цилиндрической.

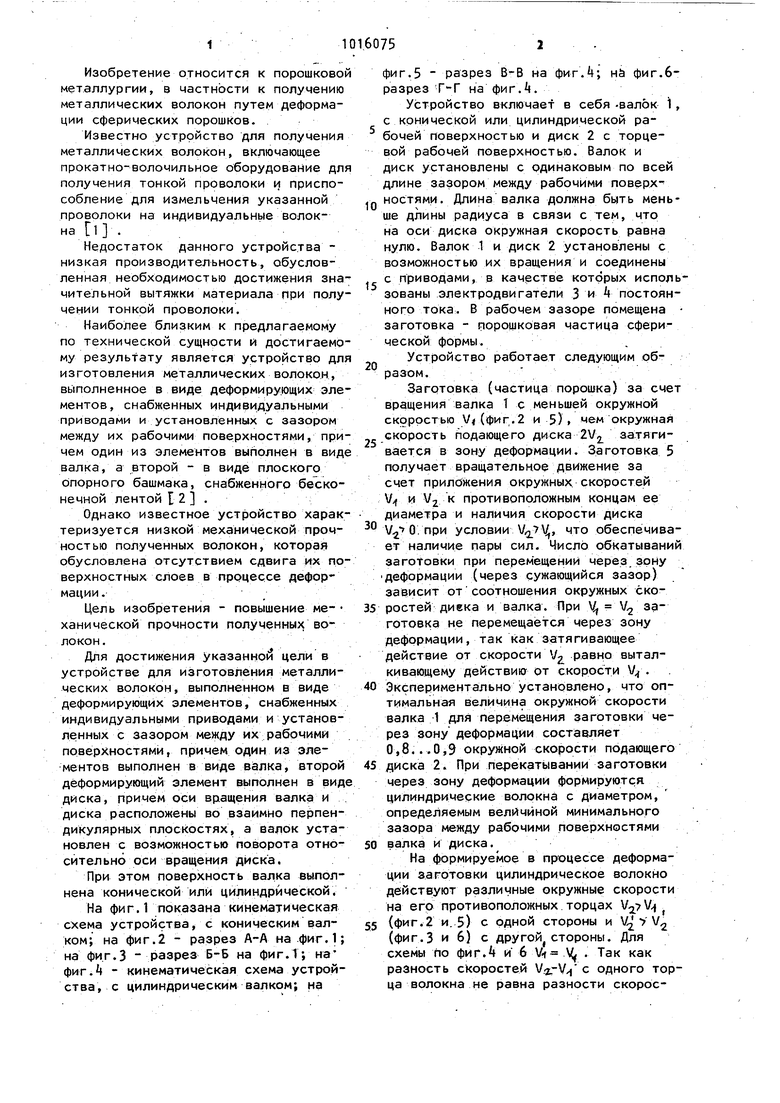

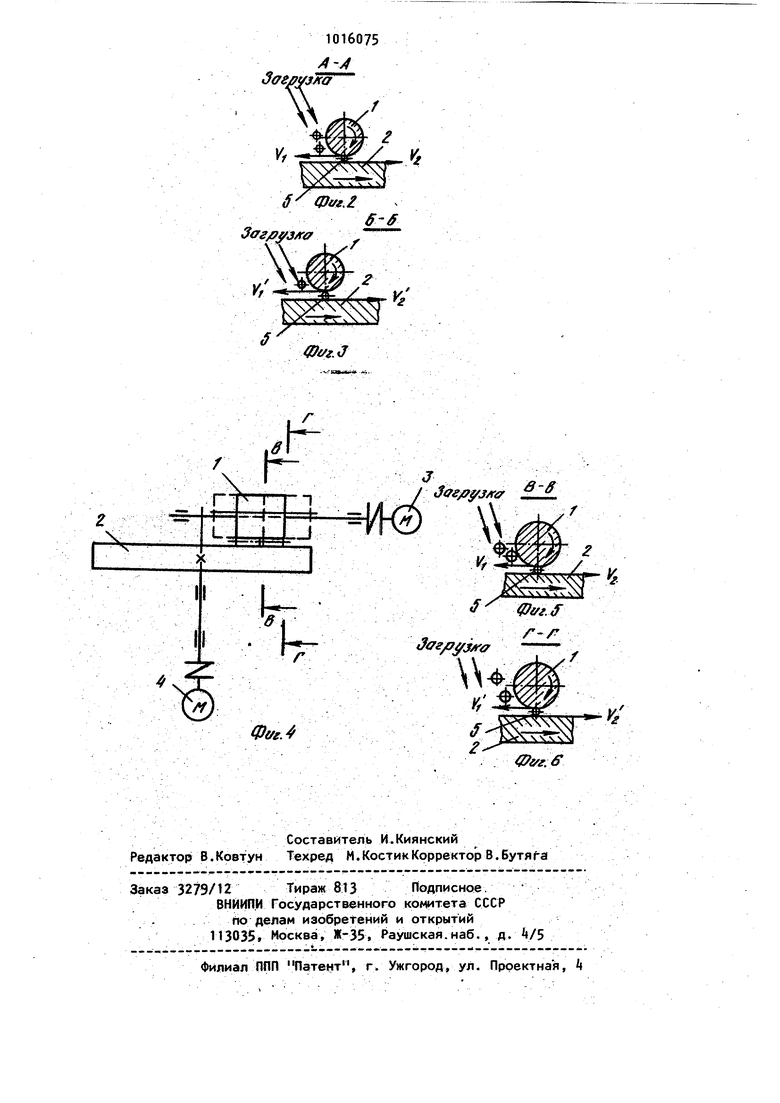

На фиг.1 показана кинематическая схема устройства, с коническим валком; на фиг.2 - разрез А-А на фиг.1; на фиг.З разрез Б-Б на фиг.Т; на фиг. - кинематическая схема устрой ства, с цилиндрическим валком; на

фиг.5 разрез В-В на фиг.; ни фиг.6разрез Т-Г на фиг..

Устройство включает в себя -валок 1, с конической или цилиндрической рабочей поверхностью и диск 2 с торцевой рабочей поверхностью. Валок и диск установлены с одинаковым по всей длине зазором между рабочими поверх„ ностями. Длина валка должна быть меньше длины радиуса в связи с тем, что на оси диска окружная скорость равна нулю. Валок 1 и диск 2 установлены с возможностью их вращения и соединены с приводами, в качестве которых исполь зованы электродвигатели 3 и k постоянного тока. В рабочем зазоре помещена заготовка - порошковая частица сферической формы.

Устройство работает следующим образом.

Заготовка (частица порошка) за счет вращения валка Т с меньшей окружной скоростью У«(фиг.2 и 5), чем окружная скорость подающего диска 2V2 затягивается в зону деформации. Заготовка 5 получает вращательное движение за счет приложения окружных, скоростей V и V2 к противоположным концам ее диаметра и наличия скорости диска

V-j 0. при условии V,, что обеспечивает наличие пары сил. Число обкатываний заготовки при перемещений через.зону Деформации (через сужающийся зазор) зависит от соотношения окружных скоростей дивка и валка. При А V заготовка не перемещается через зону деформации, так как затягивающее действие от скорости У-, равно выталкивающему действию от скорости V .

0 Экспериментально устанс влено, что оптимальная величина окружной скорости валка 1 для перемещения заготовки через зону деформации состааляет О,8..,О,9 окружной скорости подающего

5 диска 2. При перекатывании заготовки через зону деформации формируются цилиндрические волокна с диаметром, определяемым величиной минимального зазора между рабочими поверхностями

0 валка и диска.

На формируемое в процессе деформации заготовки цилиндрическое волокно действуют различные окружные скорости на его противоположных торцах

5 (фиг.2 И.5) с одной стороны и V У V (фиг.З и 6) с другой стороны. Для схемы по фиг.4 и 6 Vf у . Так как разность скоростей V. одного торца волокна не равна разности скорое 3 10 тей Vj- V/ е другой стороны (в данном случае меньше), то при перекатывании волокна происходит сдвиг его поперечных слоев (закручивание), что обеспечивает повышение его механической прочности. Отличие устройства (фиг.1) от устройства (фиг.)состоит в том, что изменение разности окружных скоростей ( V,) па длине зоны деформации коническогр валка меньше, чем по длине зоны деформации цилиндрического валка что важно при обра ботке материалов различной пластичности в связи с возможностью регулирования величины за - . - - .. .. . г . . кручивания волокон. При p6pa6ofKe пластичных материалов цилиндрический валок (фиг.Л) устанавливают таким образом, чтобы окружные скорости диска и валка были равны в среднем поперечном сечении валка. В этом случае максимальное закручивание достигается на противо; положных концах валка. Закручивание врл i коя за счет разности окружных скоростей V/j и У можно увеличить, перемещая цилиндрический валок влево или впра1во вшеописанного положения, как это обозначено пунктиром на фиг.. При обработке малопластичныХ материалов конический валок (фи г.1) устанавливают в средней части радиуса дирка, а наитбольшие и наименьшие диагметры конуса выбирают, соответственно из /слови} равенства окружных скороетей V;, V) и V2. V В этом случае (закручивание по всей длине зоны дефррмации конического валка ocTicyTCTBy ет в связи с равенством окружных ско-..-- - . :.-.-... ррстей. Перемещением, конического; валка из описанного среднего положения к центру или к краю диска добиваются рассогласования 6кружн14х скорностей U| - VT. Vj, т е. закручивания волокОн. Величина закручивания тем боль ше, чем ближе к центру диска находится меньший диаметр конуса или к краю диска - больший диаметр. 75 Ниже приведены результаты опробования одного из вариантов экспериментального устройства для изготовления металлических волокон из сферическЬго порошка железа Валок конической формы dBt,100MM и d6 120 мм длиной 100 мм вращают с частотой 90 об/мин. При этом диск диамет|ром 00 мм вращают с часто-: той ТОО об/мин, При установке наименьшего диаметра валка на расстоянии 50 мм от оси диска окружные скорости диска и валка на противоположных концах валка равны соответственно Удцрр. 0,26 м/с ....j -«.-дП . fc - - и VOKPP -0.78 м/с, 0,7 м/с и VoKp«2 °56 м/с. Разность окружных скоростей валка и диска при вершине валка и его основании равна примерно 0,2 м/с, т.е. закручивание отсутствует. При установке наименьшего диаметра валка на расстоянии 75 мм от- оси диска, окружные скорости диска и валка; на противоположных концах валка равны соответственно 0,39 м/с и . M/C, 0,7 м/с и Voitpei° 5 т.е.разности окружных скоростей при вершине валка и основаНИИ, соответственно, равны 0,08 м/с и 0,3б м/с ,т.е. закручивание происходит. Полученные по этим режимам (закручиванием и без закручивания) волокна, диаметром 60 мкм и длиной 80-500 мкм, используют для изготовления спрессованных образцов, диаметром 10 мм и высотой 30 мм (относительная плотность равна О,87).Образцы из волокон, изготовленных без закручивания, обеспечивают средние допускаемые напряжения . - . - ... « . . П. : 2. лл изгиба, равные 106,8 кг/см а образцы из волокон, Изготовленных с закручиванием, обеспечивают напряжения изгиба на 1:1,% превышакицие вышеприведенные значения. . Таким образом, п(зименёние предлагаемрго устройства обеспечивает повышение механической прочности металлических вЬлокон.

А3ffeffyj7(a

pggsg T

S фуг,1

t - / -v

y

фуг.

f f

Авторы

Даты

1983-05-07—Публикация

1982-03-22—Подача