Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон из сферических частиц порошка.

Изв.естен способ изготовления металлических волокон, включаюш,ий деформирование сферических частиц порошка между двумя рабочими поверхностями, а также устройство для осуществления данного способа, включающее цилиндрический валок и плоский башмак, установленные с зазором, причем. валок снабжен приводом вращения, а башмак - бесконечной лентой {.

Недостатком данного технического решения является отсутствие возможности получения волокон с высоким отношением длины к диаметру, что обусловлено деформационным упрочнением металла в процессе перекатывания частиц порошка.

Наиболее близкими к изобретению по технической сущности и достигаемому результату является способ изготовления металлических волокон, включающий деформирование сферических частиц порошка перекатыванием между двумя рабочими поверхностями, а также устройство для осуществления известного способа, содержащее валки, установленные с зазором между их рабочими поверхностями и снабженные приводами вращения. При этом рабочие поверхности валков выполнены цилиндрическими 2.

Недостатком известного технического решения является низкая механическая прочность полученных волокон, не позволяющая использовать их в изделиях, предназначенных для работы под нагрузкой.

Целью изобретения является повышение механической прочности волокон.

Указанная цель достигается тем, что согласно способу изготовления металлических волокон, включающему деформирование сферических частиц порошка перекатыванием между двумя рабочими поверхностями, в процессе деформирования поперечные слои образующихся волокон сдвигают относительно один другого путем закручивания.

Кроме того, в устройстве для осуществления способа, включающем валки, установленные с зазором между их рабочими поверхностями и снабженные приводами враш.ения, один из валков выполнен с конической рабочей поверхностью.

Второй валок выполнен с конической или цилиндрической рабочей поверхностью.

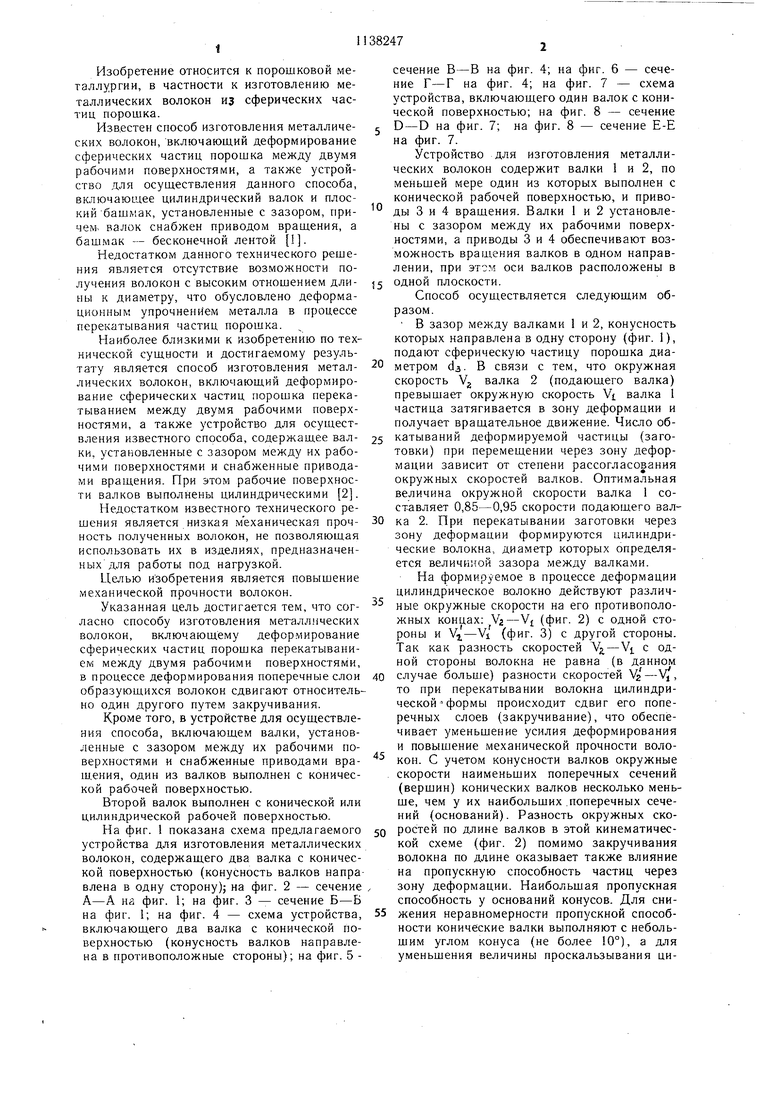

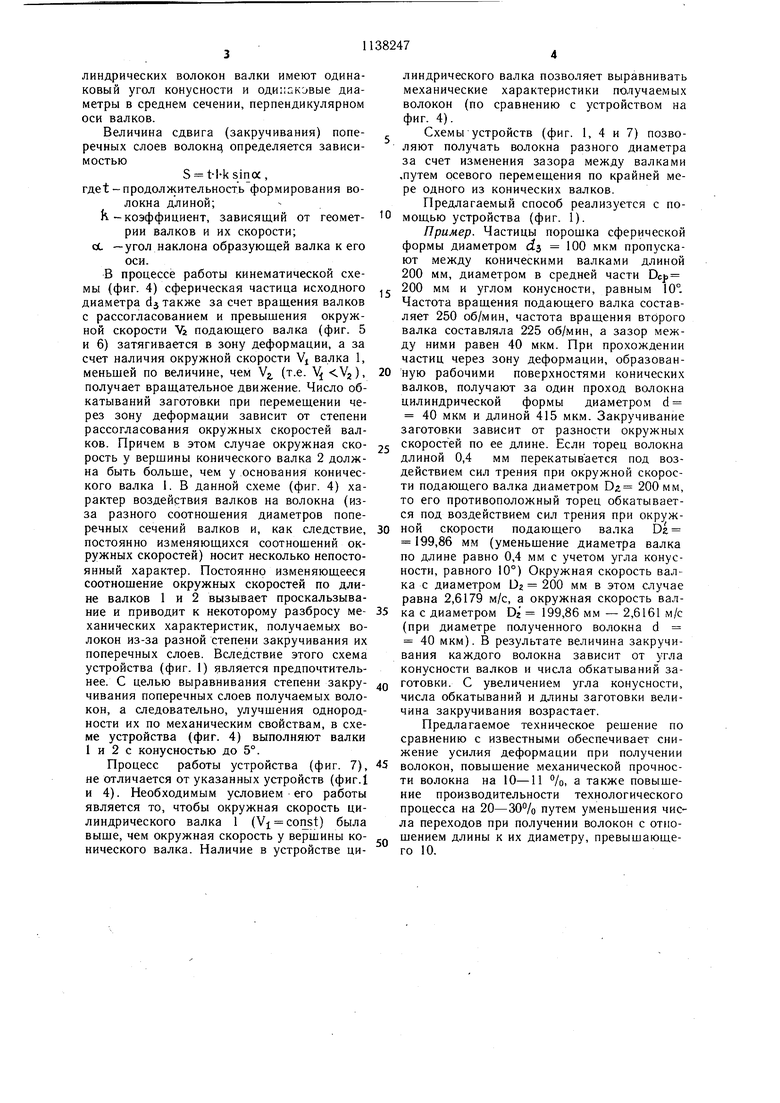

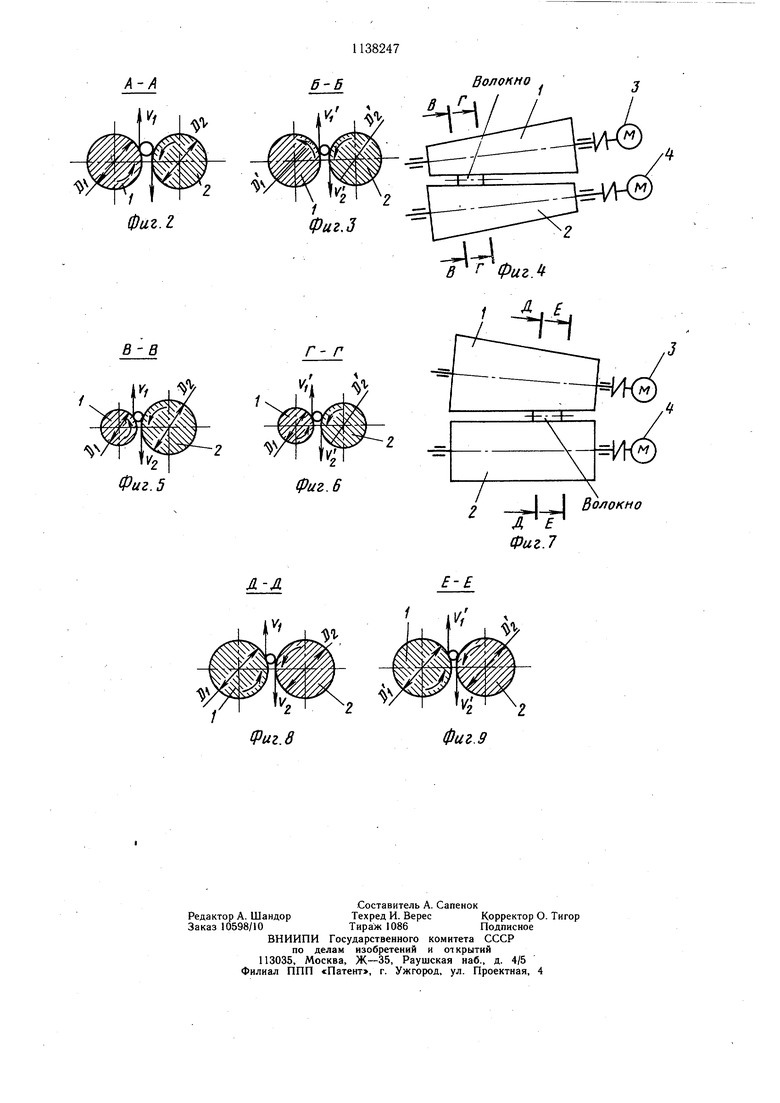

На фиг. 1 показана схема предлагаемого устройства для изготовления металлических волокон, содержащего два валка с конической поверхностью (конусность валков направлена в одну сторону); на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 сечение Б-Б на фиг. 1; на фиг. 4 - схема устройства, включающего два валка с конической поверхностью (конусность валков направлена в противоположные стороны); на фиг. 5 сечение В-В на фиг. 4; на фиг. 6 - сечение Г-Г на фиг. 4; на фиг. 7 - схема устройства, включающего один валок с конической поверхностью; на фиг. 8 - сечение

D-D на фиг. 7; на фиг. 8 - сечение Е-Е на фиг. 7.

Устройство для изготовления металлических волокон содержит валки 1 и 2, по меньщей мере один из которых выполнен с конической рабочей поверхностью, и приводы 3 и 4 вращения. Валки 1 и 2 установлены с зазором между их рабочими поверхностями, а приводы 3 и 4 обеспечивают возможность вращения валков в одном направлении, при этом оси валков расположены в

одной плоскости.

Способ осуществляется следующим образом.

В зазор между валками 1 и 2, конусность которых направлена в одну сторону (фиг. 1), подают сферическую частицу порошка диаметром d. В связи с тем, что окружная скорость Vj валка 2 (подающего валка) превышает окружную скорость Vi валка 1 частица затягивается в зону деформации и получает вращательное движение. Число обкатываний деформируемой частицы (заготовки) при перемещении через зону деформации зависит от степени рассогласования окружных скоростей валков. Оптимальная величина окружной скорости валка 1 составляет 0,85-0,95 скорости подающего валка 2. При перекатывании заготовки через зону деформации формируются цилиндрические волокна, диаметр которых определяется величиной зазора между валками.

На формируемое в процессе деформации цилиндрическое волокно действуют различные окружные скорости на его противоположных концах: Vj-V (фиг. 2) с одной стороны и Vi-Vi (фиг. 3) с другой стороны. Так как разность скоростей с одной стороны волокна не равна (в данном

случае больше) разности скоростей Vj-V/, то при перекатывании волокна цилиндрической формы происходит сдвиг его поперечных слоев (закручивание), что обеспечивает уменьшение усилия деформирования и повышение механической прочности волокон. С учетом конусности валков окружные скорости наименьших поперечных сечений (вершин) конических валков несколько меньше, чем у их наибольших .поперечных сечений (оснований). Разность окружных скоростей по длине валков в этой кинематической схеме (фиг. 2) помимо закручивания волокна по длине оказывает также влияние на пропускную способность частиц через зону деформации. Наибольшая пропускная способность у оснований конусов. Для снижения неравномерности пропускной способности конические валки выполняют с небольшим углом конуса (не более 0°), а для уменьшения величины проскальзывания цилиндрических волокон валки имеют одинаковый угол конусности и одинаковые диаметры в среднем сечении, перпендикулярном оси валков.

Величина сдвига (закручивания) поперечных слоев волокну определяется зависимостью

5 t-1-ksina,

где -продолжительность формирования волокна длиной; К-коэффициент, зависящий от геометрии валков и их скорости; ОС -угол наклона образующей валка к его

оси.

В процессе работы кинематической схемы (фиг. 4) сферическая частица исходного диаметра ёз также за счет вращения валков с рассогласованием и превышения окружной скорости 2 подающего валка (фиг. 5 и 6) затягивается в зону деформации, а за счет наличия окружной скорости Vj валка 1, меньщей по величине, чем Vj, (т.е. V2), получает вращательное движение. Число обкатываний заготовки при перемещении через зону деформации зависит от степени рассогласования окружных скоростей валков. Причем в этом случае окружная скорость у вершины конического валка 2 должна быть больше, чем у основания конического валка 1. В данной схеме (фиг. 4) характер воздействия валков на волокна (изза разного соотношения диаметров поперечных сечений валков и, как следствие, постоянно изменяющихся соотношений окружных скоростей) носит несколько непостоянный характер. Постоянно изменяющееся соотношение окружных скоростей по длине валков 1 и 2 вызывает проскальзывание и приводит к некоторому разбросу механических характеристик, получаемых волокон из-за разной степени закручивания их поперечных слоев. Вследствие этого схема устройства (фиг. 1) является предпочтительнее. С целью выравнивания степени закручивания поперечных слоев получаемых волокон, а следовательно, улучшения однородности их по механическим свойствам, в схеме устройства (фиг. 4) выполняют валки 1 и 2 с конусностью до 5°.

Процесс работы устройства (фиг. 7), не отличается от указанных устройств (фиг.1 и 4). Необходимым условием его работы является то, чтобы окружная скорость цилиндрического валка 1 (Vj const) была выше, чем окружная скорость у вершины конического валка. Наличие в устройстве цилиндрического валка позволяет выравнивать механические характеристики получаемых волокон (по сравнению с устройством на фиг. 4).

Схемы устройств (фиг. 1, 4 и 7) позволяют получать волокна разного диаметра за счет изменения зазора между валками .путем осевого перемещения по крайней мере одного из конических валков.

Предлагаемый способ реализуется с помощью устройства (фиг. 1).

Пример. Частицы порошка сферической формы диаметром d 100 мкм пропускают между коническими валками длиной 200 мм, диаметром в средней части 200 мм и углом конусности, равным 10° Частота вращения подающего валка составляет 250 об/мин, частота вращения второго валка составляла 225 об/мин, а зазор между ними равен 40 мкм. При прохождении частиц через зону деформации, образованную рабочими поверхностями конических валков, получают за один проход волокна цилиндрической формы диаметром d 40 мкм и длиной 415 мкм. Закручивание заготовки зависит от разности окружных скоростей по ее длине. Если торец волокна длиной 0,4 мм перекатывается под воздействием сил трения при окружной скорости подающего валка диаметром Ог 200 мм, то его противоположный торец обкатывается под воздействием сил трения при окружной скорости подающего валка Ог 199,86 мм (уменьшение диаметра валка по длине равно 0,4 мм с учетом угла конусности, равного 10°) Окружная скорость валка с диаметром Dj 200 мм в этом случае равна 2,6179 м/с, а окружная скорость валка с диаметром Dj 199,86 мм - 2,6161 м/с (при диаметре полученного волокна d 40 мкм). В результате величина закручивания каждого волокна зависит от угла конусности валков и числа обкатываний заготовки. С увеличением угла конусности, числа обкатываний и длины заготовки величина закручивания возрастает.

Предлагаемое техническое решение по сравнению с известными обеспечивает снижение усилия деформации при получении волокон, повышение механической прочности волокна на 10-11 %, а также повышение производительности технологического процесса на 20-30% путем уменьшения числа переходов при получении волокон с отношением длины к их диаметру, превышающего 10. 1 Фиг.З в Волокно фигЛ

В- в

Г- г

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1740109A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1155356A1 |

1. Способ изготовления металлических волокон, включающий деформирование сферических частиц порошка перекатыванием между двумя рабочими поверхностями, отличающийся тем, что, с целью повышения механической прочности волокон, в процессе деформирования поперечные слои образующихся волокон сдвигают относительно один другого путем закручивания. 2.Устройство для осуществления способа по п. 1, содержащее валки, установленные с зазором между их рабочими поверхностями и снабженные приводами вращения, отличающееся тем, что, с целью повышения механической прочности волокон, один из валков выполнен с конической рабочей поверхностью. 3.Устройство по п. 2, отличающееся i тем, что второй валок выполнен с конической или цилиндрической рабочей поверхО) ностью.

Ч

Фиг. в

Фиг. 9

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 2991903/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетель.ство СССР по заявке № 3372951/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1982-02-18—Подача