УСТРОЙСТВО для РАЗДЕЛЕНИЯ ДРОБЛЕНЫХ Изобретение относится к технигос я технологии переработки горных пород на щебень и может быть использовано в промышленности строительных материалов для улучшения качества щебня и дробленого песка, а также в других отраслях хозяйства, где необходима классификация зернистых материалов по форме частиц. Известен классификатор для раздеделения зернистых материалов, содерж щий спиральное транспортирующее устройство, соединенное с установленным под углом к вертикали жел65ом , нижняя часть которого выполнена в виде цилиндра с косым срезом L13. Недостатком известного устройства является низкое качество разделения частиц, имеющих разную форму. По технической сущности наиболее близким к изобретению является устройство для разделения дробленых гор ных пород по форме частиц, -содержащее воздуховод с дутьеоыми отверстия

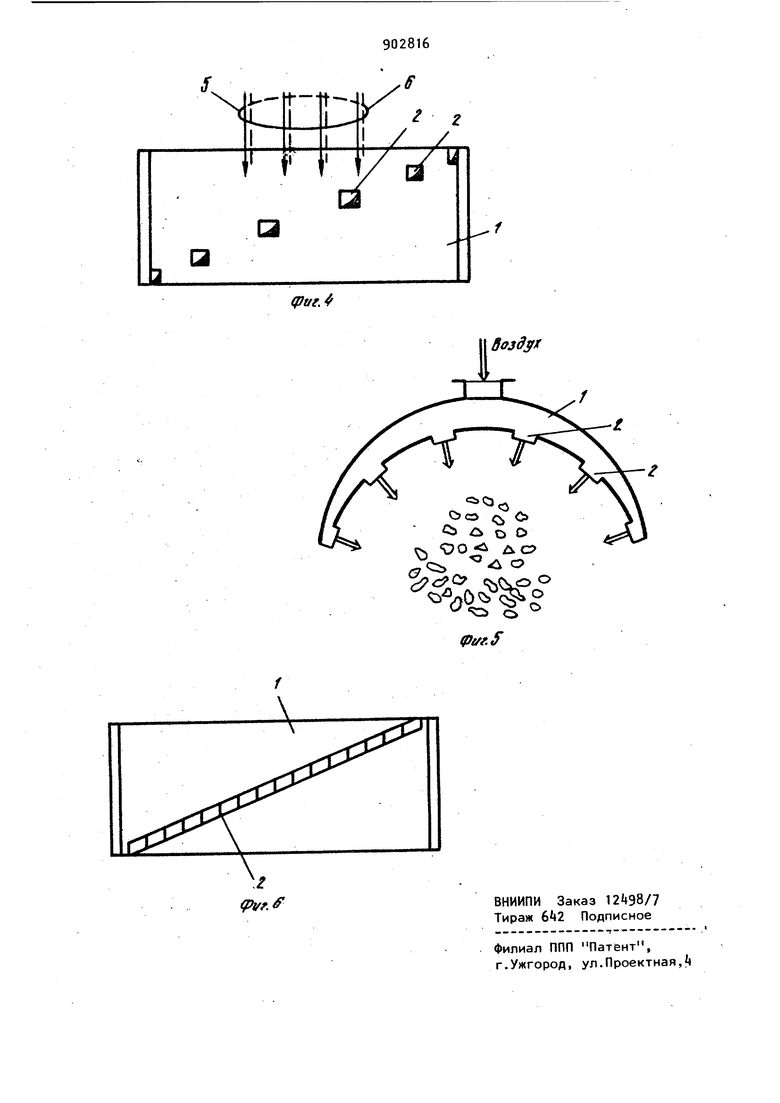

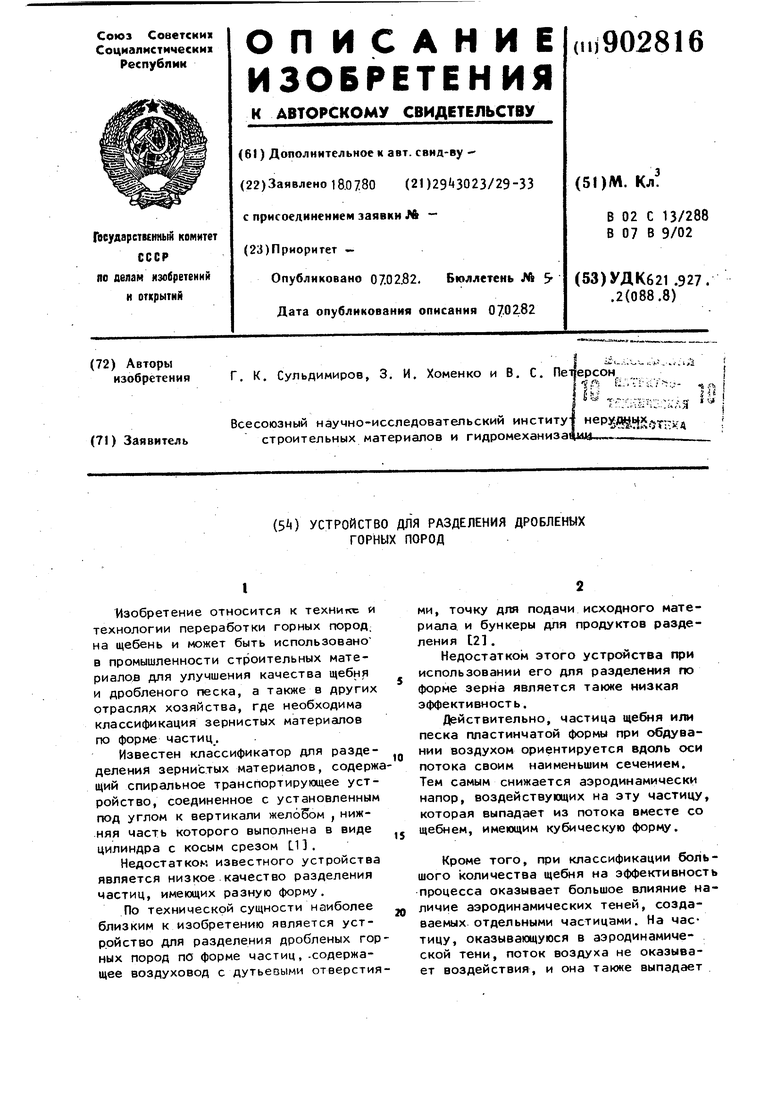

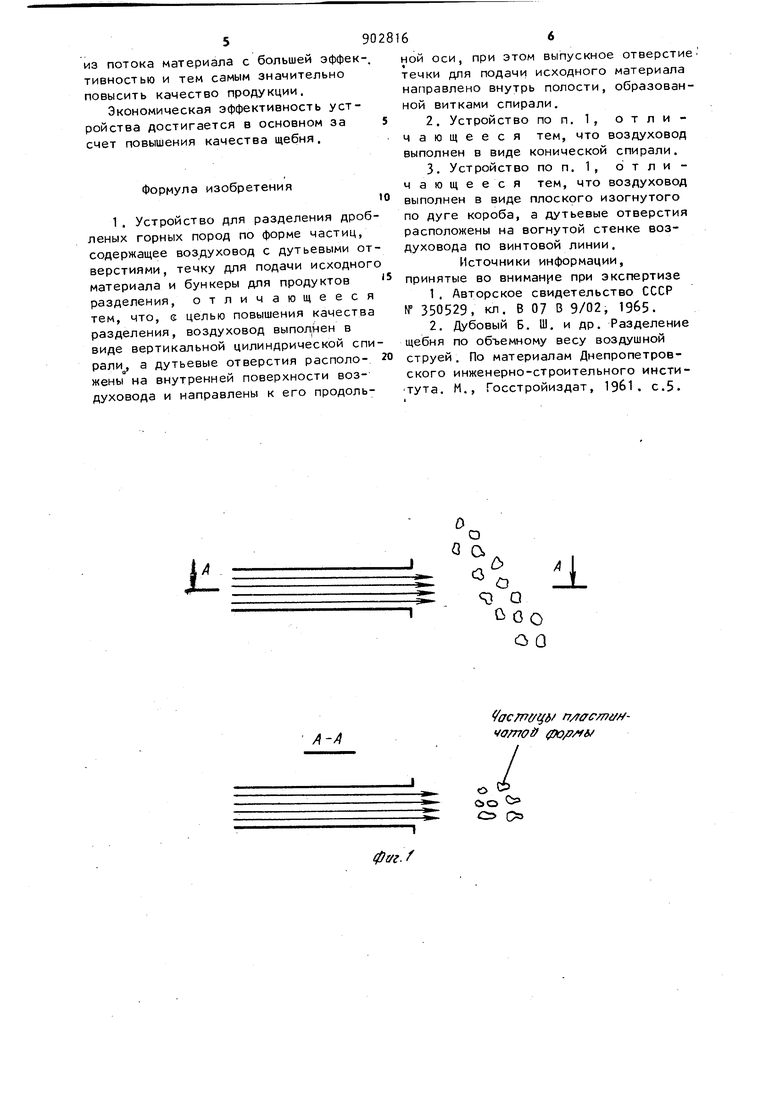

ГОРНЫХ ПОРОД ми, точку для подачи исходного материала и бункеры для продуктов разделения 21. Недостатком этого устройства при использовании его для разделения по форме зерна является также низкая эффективность. Действительно, частица щебня или песка пластинчатой формы при обдувании воздухом ориентируется вдоль оси потока своим наименьшим сечением. Тем самым снижается аэродинамически напор, воздействующих на эту частицу, которая выпадает из потока вместе со щебнем, имеющим кубическую форму. Кроме того, при классификации большого количества щебня на эффективность процесса оказывает большое влияние наличие аэродинамических теней, создаваемых отдельными частицами. На частицу, оказывающуюся в аэродинамической тени, поток воздуха не оказывает воздействия, и она также выпадает 39 в бункер вместе с частицами кубической формы. Е.сли частица, оказавшаяся в аэро динамической тени, имеет пластинчату форму, то она будет загрязнять грто вый продукт. Целью изобретения является повыше ние качества разделения щебня по фор ме зерна в воздушном потоке. Цель достигается тем, что в пред лагаемом устройстве для разделения дробленых горных пород по форме час тиц, содержащем воздуховод с дутьевы ми отверстиями, течку для подачи ис ходного материала и бункеры для про дуктов разделения, воздуховод выпол нен в виде вертикальной цилиндрической спирали, а дутьевые отверстия расположены на внутренней поверхности воздуховода и направлены к его .продольной оси, при этом, выпускное отверстие течки для подачи исходног материала направлено внутрь полости образованной витками спирали. Воздуховод может быть выполнен в виде конической Спирали или в вире плоского изогнутого по дуге коро а с дутьевыми отверстиями, располо кенными на вогнутой стенке воздухов да по винтовой линии. На фиг. 1 изображена схема разделения материала при обдувании его из одиночного дутьевого устройства; на фиг. 2 - принципиальная схема предлагаемого устройства, вид сбоку; на фиг. 3 - то же, вид сверху; на фиг. - принципиальная схема ycfaновки, вариант; на фиг. 5 то же, вид сверху; на фиг. 6 - воздуховод с дутьевым устройством в виде щели. Установка состоит из воздуховода 1 равномерного всасывания или нагнетания, изогнутого в виде цилиндрической или конической спирали, на вогнутой стороне которого имеются дутьевые устройстба 2, направленные к оси спирали. Под воздуховодом располагаются бункер 3 для зерен пластинчатой формы и бункер 4 для зерен кубической формы, а под воздуховодом питающая течка для подачи исходных материалов 5 с выпускным отверстием 6.(см. фиг. 2 и З). Спиральная форма воздуховода обеспечивает такое расположение дутьевых устройств, при котором смежные отверстия оказываются смещенными относительно друг друга по высоте. Установка по конструктивному ва- рианту (см. фиг. А и 5) состоит из плоского воздуховода 1 равномерного всасывания или нагнетания, но изогнутого в виде дуги. На вогнутой стенке воздуховода по винтовой линии расположены дутьевые устройства 2 или, как показано на фиг. 6 - дутьевая щель. Над .воздуховодом 1 со стороны вогнутой стенки расположена питающая точка 5 с выпускным отверстием 6. Разделение зернистых материалов по форме частиц осуществляют следующим образом. Включают вентилятор и по воздуховоду равномерного нагнетания 1 подают воздух. По оси спирали, образованной воздуховодом, подают исходный материал, который при своем падении обдувается струями воздуха, поступающими из дутьевых отверстий 2 воздуховода. Так как дутьевые отверстия 2 расположены концентрически (или по дуге на фиг. 4) и смещены относительно друг друга по высоте, то падающая частица пластинчатой формы подвергается аэродинамическому давлению по всему периметру, т.е. под различными углами атаки (как показано на фиг.З). Это способствует удалению ее из массы падающего материала и выпадению в бункер некондиционного продукта. Распределительный воздуховод 1 может иметь форму конической спирали (или форму дуги спирали) в зависимости от количества и состава крупности частиц пластинчатой формы в исходном материале. Например, fe исходном материале могут быть частицы пластинчатой формы размером от 5 до 10 мм. Следовательно, для выделения частиц крупностью 5 мм необходима воздушная струя, имеющая меньшую скорость, а для вь1деленйя частиц размером 10 мм - большую. Учитывая, что скорость струи уменьшается с удалением от дутьевог.о отверстия, то при наличии материала по оси конической спирали на материал будут воздействовать не только разнонаправленные струи, но имеющие еще и различную скорость, изменяющуюся по высоте спирали. Таким образом, предлагаемое устройство для разделения дробленых горных пород по форме частиц позволяет извлекать зерна неправильной формы 590 из потока материала с большей эффек-. тивностью и тем самым значительно повысить качество продукции. Экономическая эффективность устройства достигается в основном за счет повышения качества щебня. формула изобретения 1. Устройство для разделения дробленых горных пород по форме частиц, содержащее воздуховод с дутьевыми отверстиями, течку для подачи исходного материала и бункеры для продуктов разделения, отличающееся тем, что, е целью повышения качества разделения, воздуховод выполйен в виде вертикальной цилиндрической спи I Kl IX JJ |ijii.jfr.s,ri.,.-...|-ir-. -.- --а дутьевые отверстия расположеньГ на внутренней поверхности воздуховода и направлены к его продоль6ной оси, при этом выпускное отверстие течки для подачи исходного материала направлено внутрь полости, образованной витками спирали. 2.Устройство по п. 1, отличающееся тем, что воздуховод выполнен в виде конической спирали. 3.Устройство по п. 1, отличающееся тем, что воздуховод выполнен в виде плоского изогнутого по дуге короба, а дутьевые отверстия расположены на вогнутой стенке воздуховода по винтовой линии. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР N 350529, кл. В 07 В 9/02, 1965. 2,Дубовый Б. Ш. и др. Разделение щебня по объемному весу воздушной струей. По материалам Днепропетровского инженерно-строительного института. М., Госстройиздат, 1961. с.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПНЕВМООЧИСТКИ НЕРУДНЫХ МАТЕРИАЛОВ КРУПНОСТЬЮ ДО 20 ММ | 1988 |

|

RU2007232C1 |

| Конусная дробилка мелкого дробления | 1989 |

|

SU1729571A1 |

| Устройство для сортировки сыпучих материалов | 1979 |

|

SU882668A1 |

| Воздушный классификатор | 1983 |

|

SU1119744A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2019 |

|

RU2735763C1 |

| Устройство для разделения измельченных и не связанных между собой материалов луба и бересты | 1980 |

|

SU956055A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗЕРНИСТЫХ МАТЕРИАЛОВ В ВИБРОБАРБОТИРУЕМОМ СЛОЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2736838C1 |

| Установка для переработки отходов дробления | 1984 |

|

SU1224018A1 |

| Охладитель агломерата | 1979 |

|

SU785370A1 |

| КАМЕРНЫЙ ВОЗДУШНЫЙ СЕПАРАТОР | 2006 |

|

RU2307714C1 |

li

/I-/J

О о

°.

IL

ЯЗ Q 00

VacTTtf/i bf n/fffcmi/f чото

0ffi.f t И

902816

исходный Mon epua/i

воздух

Фиг. J

(Pvf,

Воздух

ipiffiS

Авторы

Даты

1982-02-07—Публикация

1980-06-18—Подача