(5) УСТРОЙСТВО для НАКАТЫВАНИЯ ФАСОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ накатывания фасок на стержневых изделиях | 2020 |

|

RU2744401C1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Устройство для накатывания фасок на стержневые изделия | 1989 |

|

SU1750823A1 |

| Устройство для поперечной прокатки цилиндрических изделий | 1989 |

|

SU1736666A1 |

| Резьбонакатной автомат | 1988 |

|

SU1632594A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПРОВОЛОКИ | 1968 |

|

SU210823A1 |

| Резьбонакатной автомат | 1981 |

|

SU963651A1 |

| Автомат резъбонакатной | 1976 |

|

SU590056A1 |

| Станок для накатывания резьб | 1975 |

|

SU607630A1 |

| Устройство для накатывания резьб | 1974 |

|

SU496080A1 |

I

Изобретение относится к области обработки металлов давлением и может быть использовано при накатывании фасок на телах качения, например, роликах.

Известно устройство для накатывания, содержащее два приводных валка, оси которых расположены параллельно при постоянном межцентровом расстоянии 11. Подача заготовок от вертикального лотка осуществляется сепаратором, приводимым во вращение двумя звездочками. Сложность привода сепаратора приводит к его частым поломкам.

Наиболее близким решением из известных является устройство для накатывания, содержащее два приводных валка, оси которых расположены параллельно и зафиксированы от радиального перемещения I2l . Заготовки размещаются в лотке с вертикально установленными стенками, образуя столб заготовок,проходящих между

валками в тангенциальном направлении по мере захвата валками.

Недостаток указанного устройства заключается в том, что на захват заготовок валками затрачивается переменное время, ввиду колебания длины заготовок и соответствующей самоустаиовки их в зазоре между валками на разном уровне по высоте, что приводит к уменьшению производительtoности.

Целью изобретения.является повышение производительности за счет обеспечения постоянства части машинного времени, идущего на захват заго15товок валками.

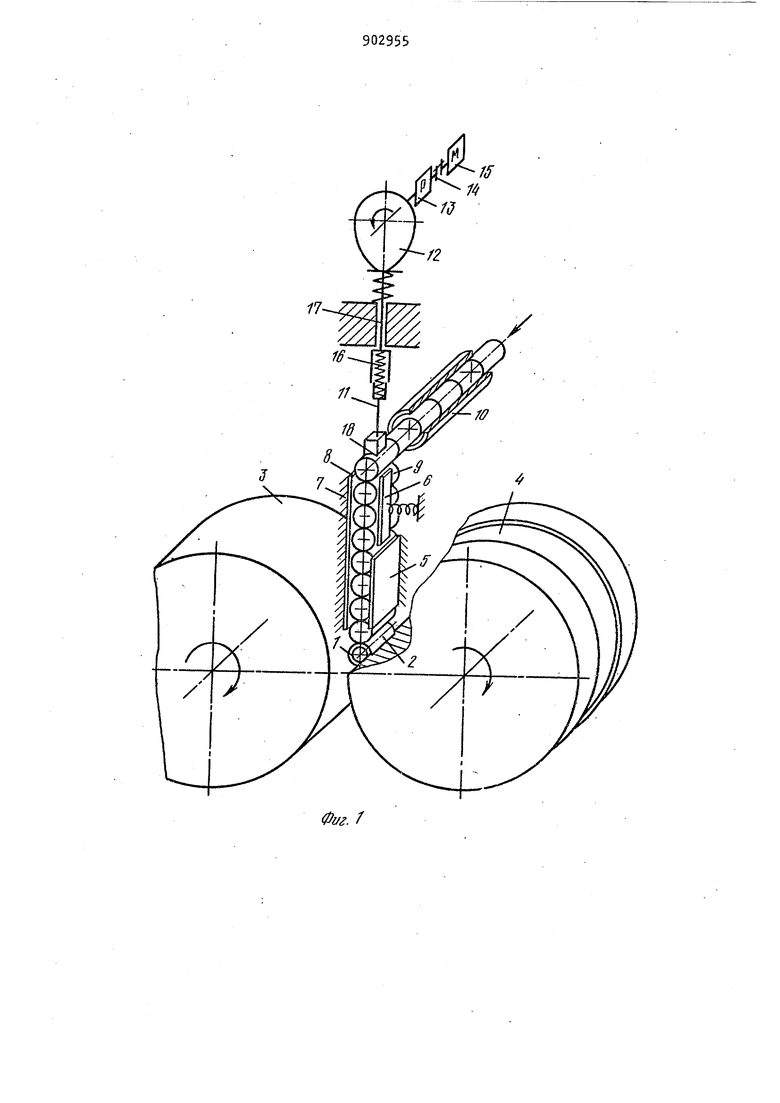

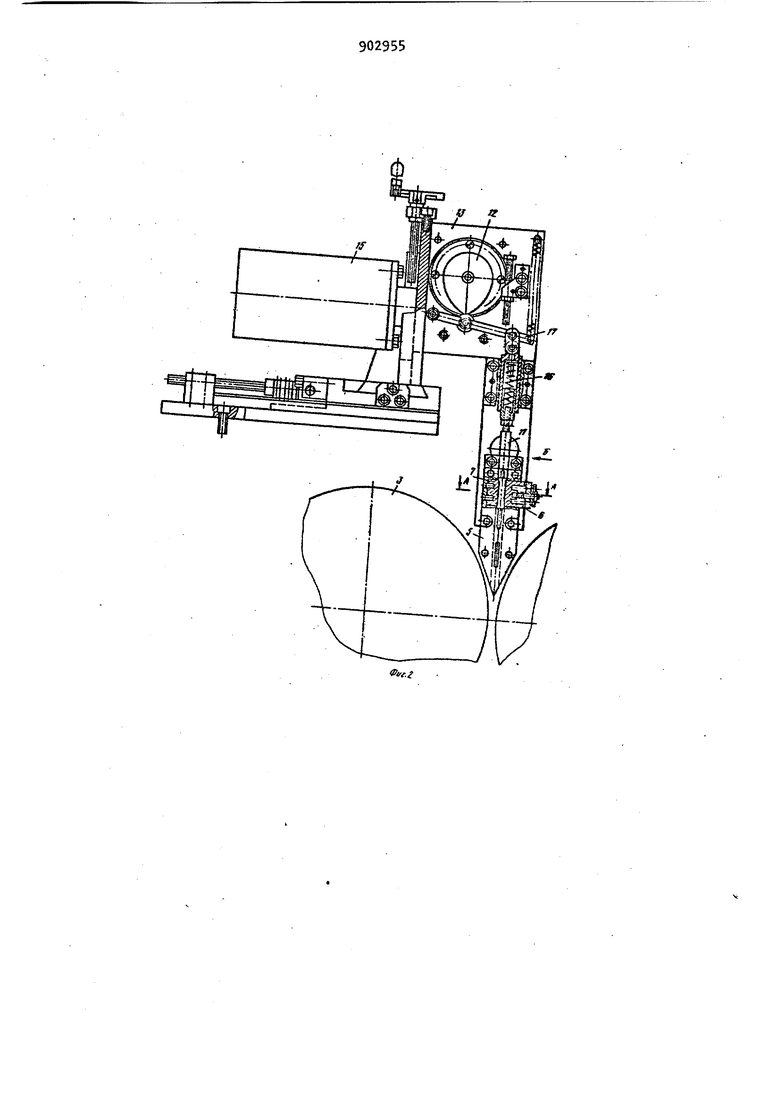

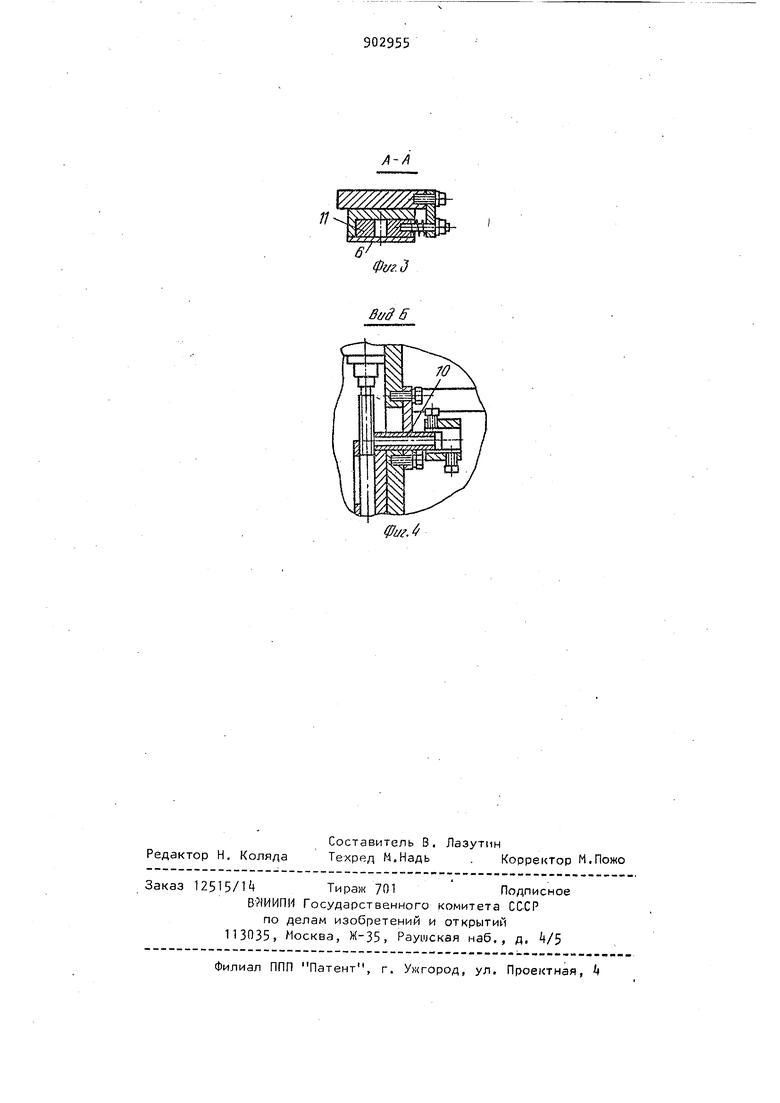

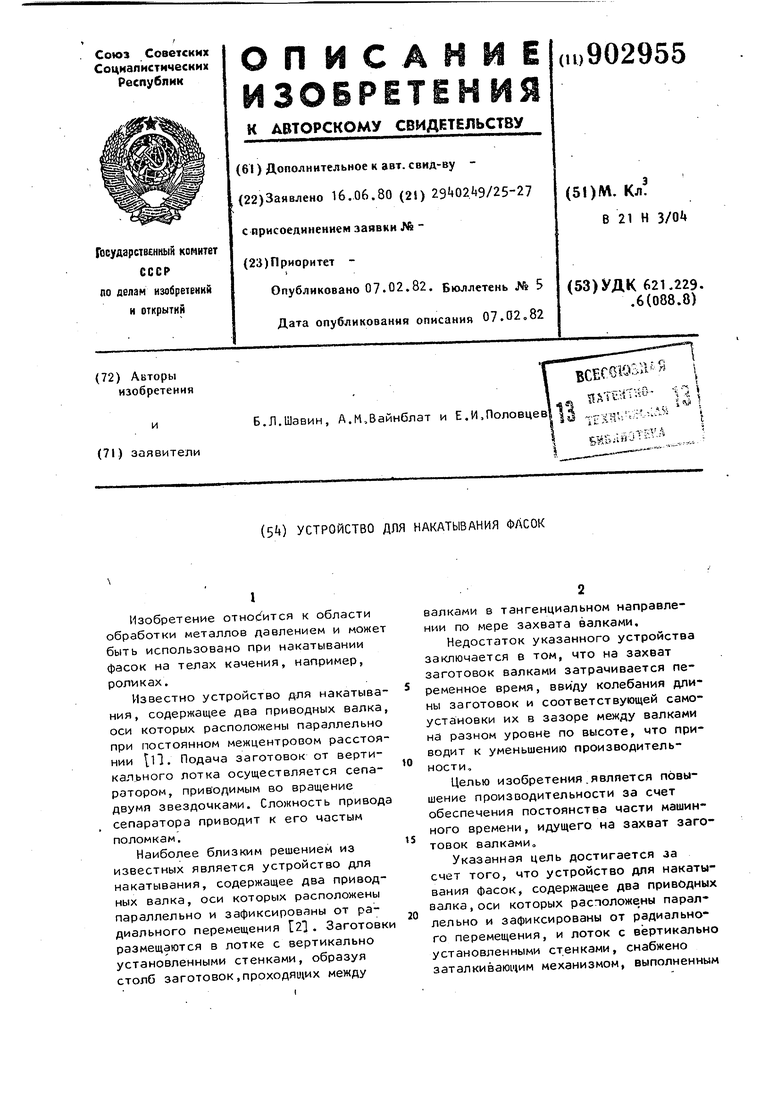

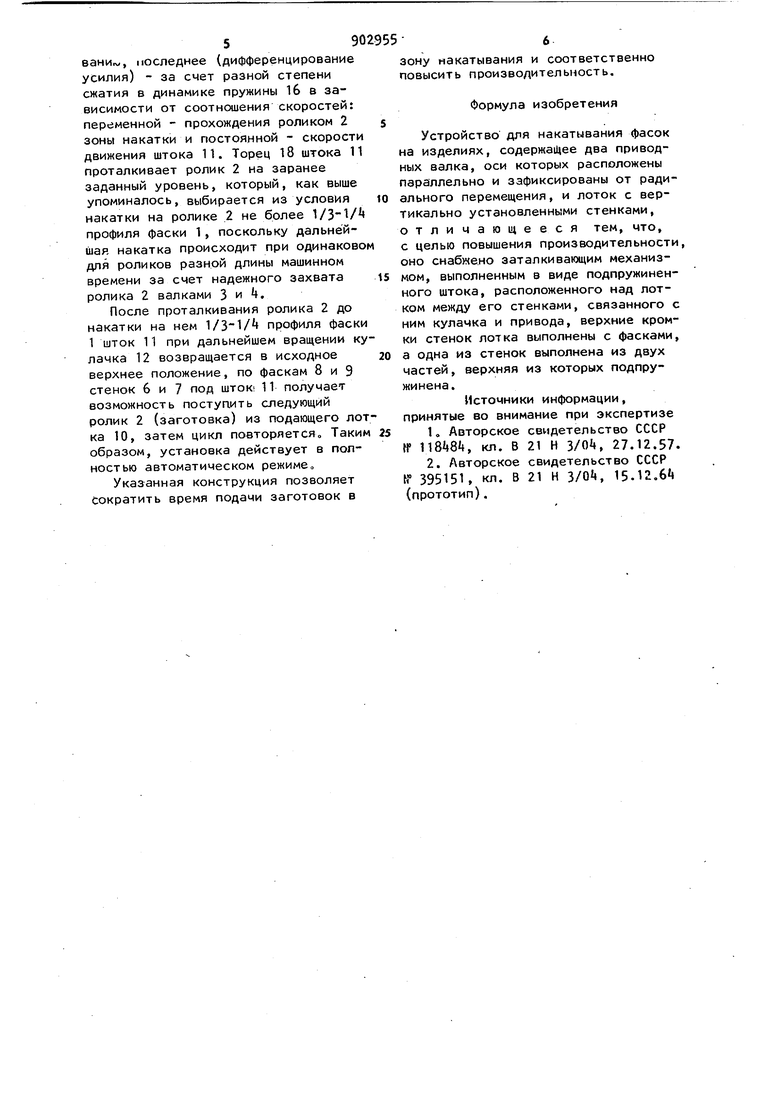

Указанная цель достигается за счет того, что устройство для накатывания фасок, содержащее два приводных валка, оси которых расположены парал20лельно и зафиксированы от радиального перемещения, и лоток с вертикально установленными стенками, снабжено заталкивающим механизмом, выполненным 390 в виде подпружиненного штока, расположенного над лотком между его стен ками, связанного с ним кулачка и приоода, верхние кромки стенок лотка выполнены с фасками, а одна из станок выполнена из двух частей , верхня из которых подпружинена. На фиг. 1 схематически изображено устройство в аксонометрии; на фиг.2 то же, общий вид с разрезом; на фиг„ 3 разрез А-А на фиГо2 ; на фиг. k вид Б на фиг,.2. В устройстве для накатывания фасок 1 на концах роликов 2 валков оси установлены параллельно и зафиксированы от радиального перемещения„ Один из валков - выглаживающий 3 а другой - профильный Ц Для подвода роликов 3 слумшт лото с вертикальными стенками 5, 6 и 7, установленными непосредственно над зазором между валками 3 и . Стенка 6 подпружинена, а другие - 5 и 7 уст новлены жестко, Верхние края стенок 6 и 7 выполнены с фасками 8, 9, образующими призму, явля1ои уюся продолжением подающего лотка 10,в котором оси подаваемых роликов 2 расположены горизонтально. Заталкивающий механиз роликов по вертикали выполнен в виде приводного возератно-поступательного движущегося штока 11, воздействующег через образующийся столб роликов 2 н накатываемый ролик. Привод штока 11 выполнен в виде кулачка 12, приводимого во вращение через редуктор 13 и фрикционную муфт 14 с регулированием передаваемого момента от электродвигателя 15.Кинематическая связь между штоком 11 и кулачком 12 осуществлена через упругое звено - пружину U посредством сжатия которой передается усилие от кулачка 12 на шток 1Ь Между кулачком 12 и пружиной 16 имеется промежуточное звено 17,взаимодействующее непосредственно с кулачком 12 в виде подпружиненных толкателя (сМо фиг. 1) или коромысла (см. фиг. 2). Верхней границей подъе ма штока 11 является положение его торца 18 над стенками 7 и 6, обеспечивающее беспрепятственное прохождение очередного ролика 2 из лотка 10 по фаскам В и 9 стенок 6 и 7, образующих призму,. Нижняя граница опускания торца 18 штока 11 обусловлена уровнем, при котором на ролике 2 накатана Т/З-Т/ профиля фаски 1 после воздействия штока 11 через столб роликов 2 на накатываемый ролик 2 (определяют при наладке). Ролики 2 в виде заготовок, имеющих прямые углы по концам, поступают из подающего лотка 10 (в котором оси подаваемых роликов 2 горизонтальны) в образованную фасками 8 и 9 стенок 6 и 7 призму, являющуюся продолжением подающего лотка 10 При ходе штока 11 вниз, обусловленном вращением кулачка 12 от электродвигателя 15 через фрикционную муфту 14 (с регулированием передавае мого момента) м редуктор 13, он нажимает на ролик 2 по образующей линии и проталкивает его в пространство стенками 6 и 7. которые зажимают ролик с боков по образующим и сохраняют горизонтальное положение ролика 2 за счет подпружиниаания стенки 6, после ухода штока 11 в исходное положение , т.е. вверх. Следующий ролик 2у проталкиваемый штоком 11 заталкивающего механизма, проталкивает предыдущий ролик 2, при этом через несколько циклов образуется между стенками 5, 6, 7 столб роликов 2, через который передается затем давлением от штока 11 на накатываемый в данный момент ролик 2 до накатки на нем 1/3-1/4 профиля фаски 1, после чего накатываемый ролик 2, увлекаемый валками 3 и 4, проходит между ними, при этом накатываются окончательно, до полного профиля фаски 1, с того и другого конца. Максимальное давление штока 11, .проталкивающего ролик 2, обусловлено воздействием кулачка 12, к которому приложен момент через фрикционную муфту 14, в которой имеет место проскальзывание после достижения максимально возможного момента. Момент, передаваемый фрикционной муфтой 14 (с регулированием передаваемого момента) , а следовательно, и минимальное усилие заталкивания, создаваемое штоком 11 легко регулируется. За счет наличия пружины 16 (упругого звена) между кулачком 12 и штоком 11 достигается безударное плавное нарастание усилия заталкивания через столб роликов на накатываемый ролик 2 и дифференцирование усилия в зависимости от сопротивления заталки59вани,, последнее (дифференцирование усилия) - за счет разной степени сжатия в динамике пружины 1б в зависимости от соотношения скоростей: переменной - прохождения роликом 2 зоны накатки и постоянной - скорости движения штока 11. Торец 18 штока 11 проталкивает ролик 2 на заранее заданный уровень, который, как выше упоминалось, выбирается из условия накатки на ролике 2 не более 1/3 V профиля фаски 1, поскольку дальнейшая накатка происходит при одинаково для роликов разной длины машинном времени за счет надежного захвата ролика 2 валками 3 и 4. После проталкивания ролика 2 до накатки на нем профиля фаски 1 шток 11 при дальнейшем вращении ку лачка 12 возвращается в исходное верхнее положение, по фаскам 8 и 9 стенок 6 и 7 под шток 11 получает возможность поступить следующий ролик 2 (заготовка) из подающего ло ка 10, затем цикл повторяется. Таки образом, установка действует в полностью автоматическом режимео Указанная конструкция позволяет Сократить время подачи заготовок в зону накатывания и соответственно повысить производительность. Формула изобретения Устройство для накатывания фасок на изделиях, содержащее два приводных валка, оси которых расположены параллельно и зафиксированы от радиального перемещения, и лоток с вертикально установленными стенками, отличающееся тем, что, с целью повышения производительности, оно снабжено заталкивающим механизмом, выполненным в виде подпружиненного штока, расположенного над лотком между его стенками, связанного с ним кулачка и привода, верхние кромки стенок лотка выполнены с фасками, а одна из стенок выполнена из двух частей, верхняя из которых подпружинена. Источники информации, принятые во внимание при экспертизе 1,Авторское свидетельство СССР № , кл. В 21 Н 3/01, 27.12.57. 2.Авторское свидетельство СССР N 395151, кл. В 21 Н 3/01, 15.12,6 (прототип).

rr

Авторы

Даты

1982-02-07—Публикация

1980-06-16—Подача