1ГЗ

Изобретение относится к оГфлботк металлов давлением, в частности к линиям продо;гьной резки ленты.

Цель изобретения - увеличение ны

хода годног о и повьгтение производительности линии продольной резки ленты.

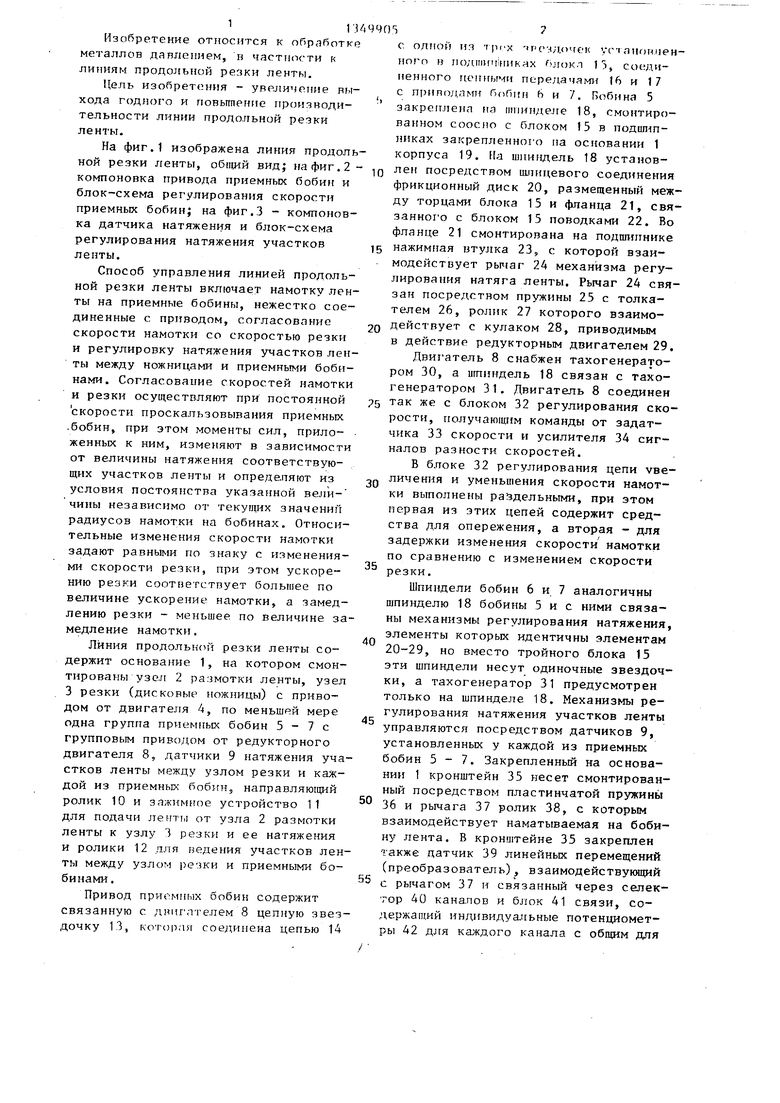

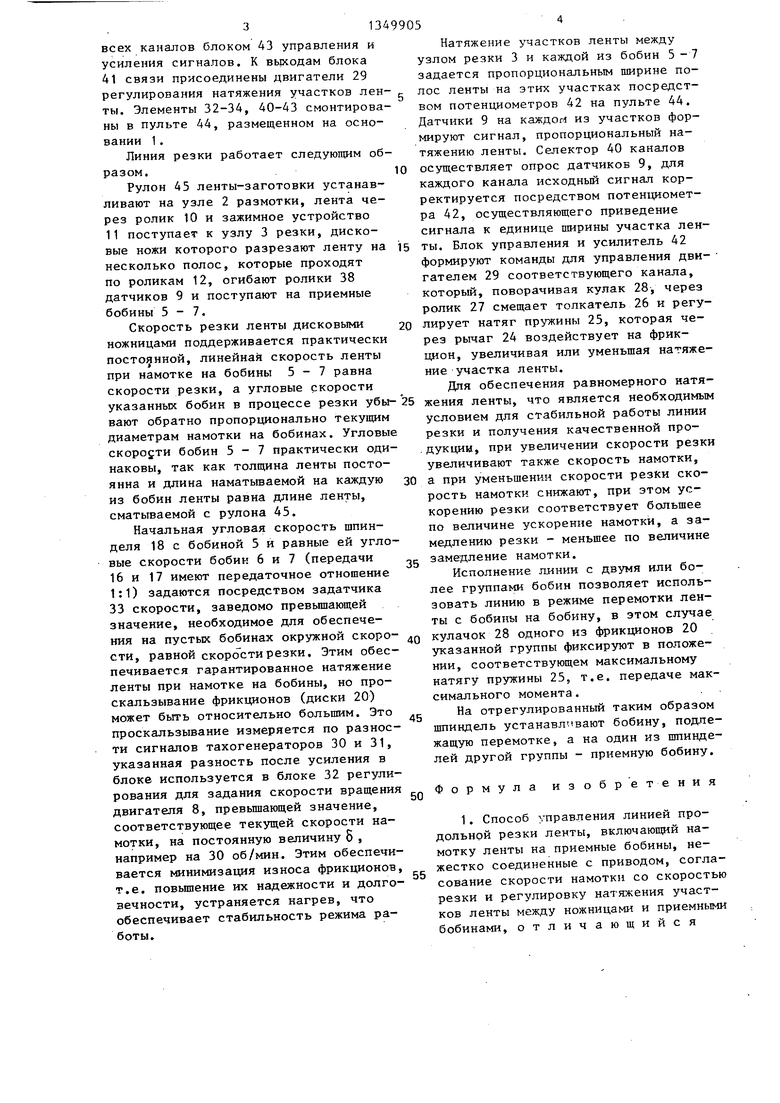

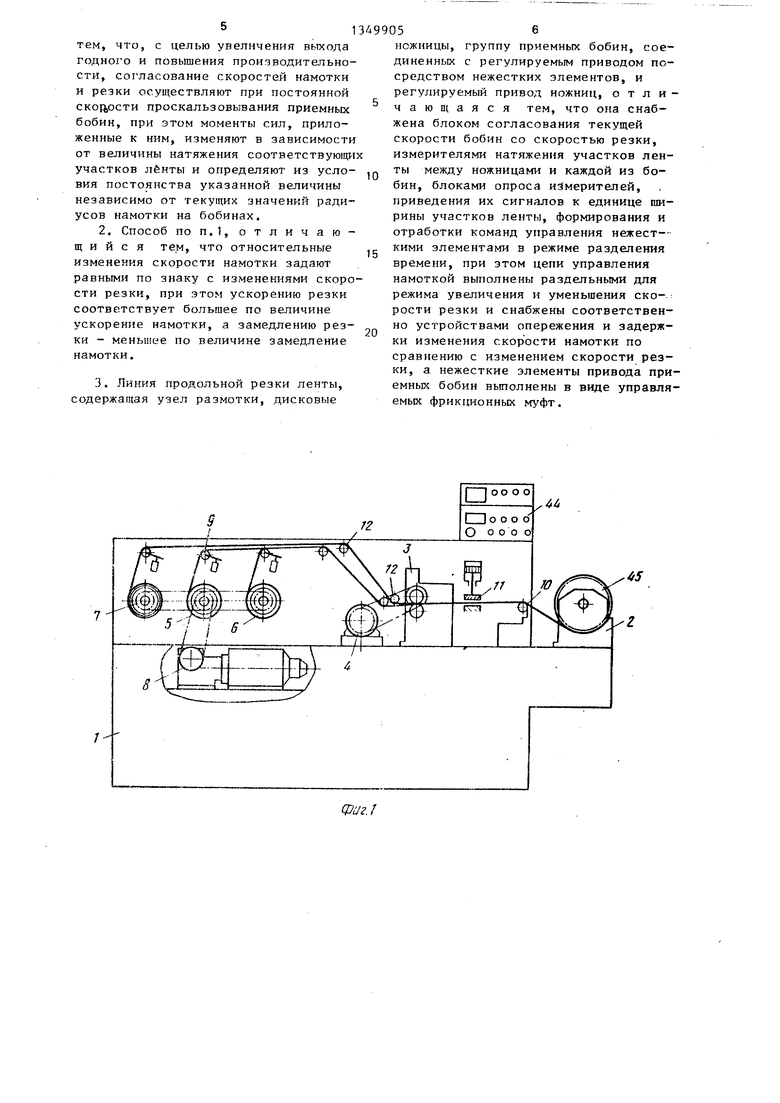

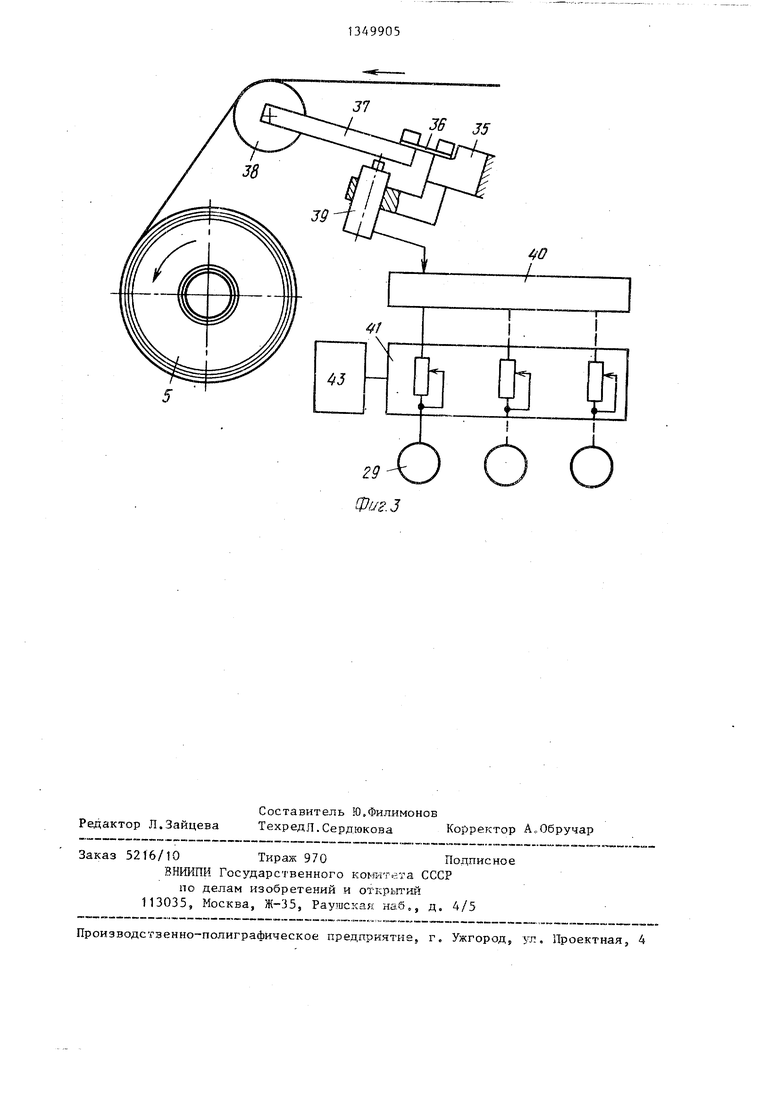

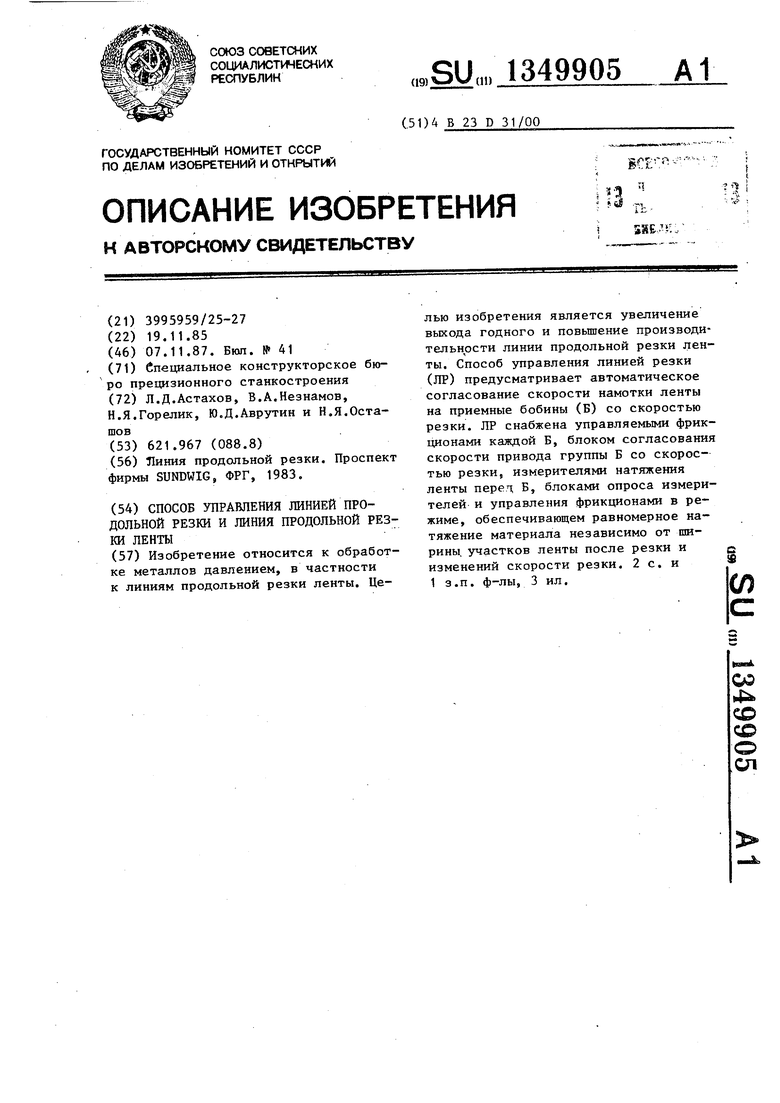

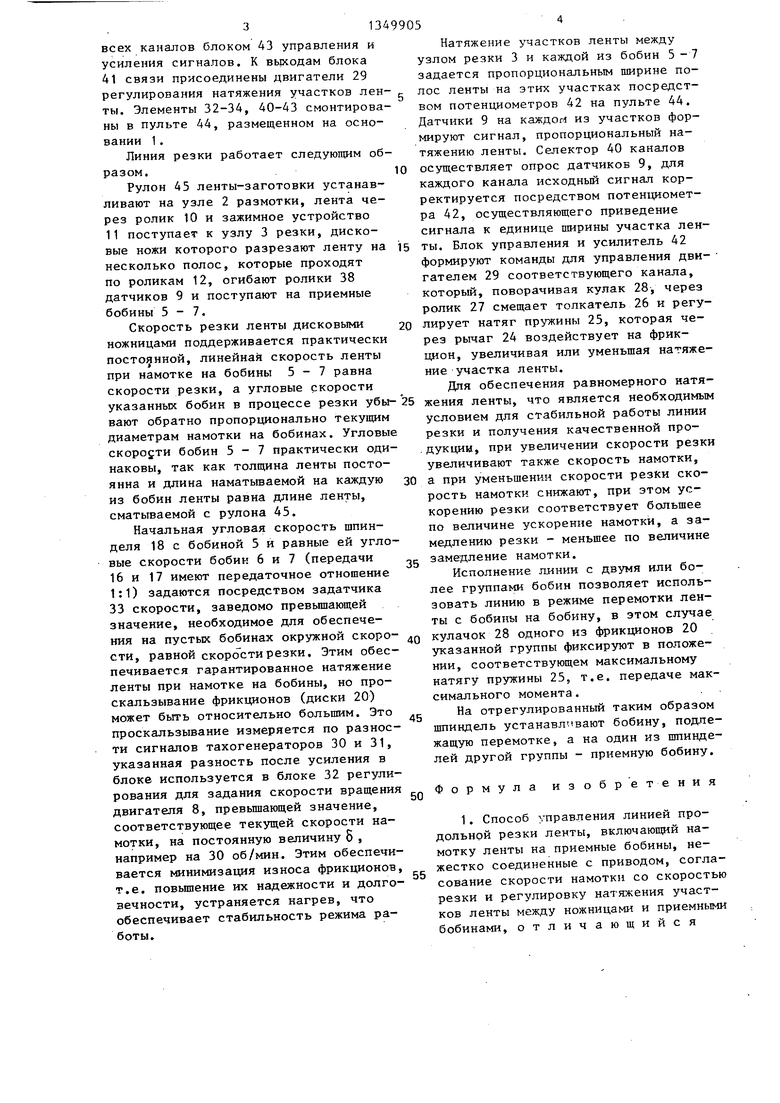

На фиг.1 изображена линия продольной резки ленты, обгций вид; на фиг, 2 компоновка привода приемных бобин и блок-схема регулирования скорости приемных бобин; на фиг. З - компоновка датчика натяжения и блок-схема регулирования натяжения участков ленты.

Способ управления линией продольной резки ленты включает намотку ленты на приемные бобины, нежестко соединенные с приводом, согласование скорости намотки со скоростью резки и регулировку натяжения участков ленты между ножницами и приемными бобинами. Согласование скоростей намотки и резки осуществляют при постоянной скорости проскальзовывания приемных -бобин, при этом моменты сил, прило- женных к ним, изменяют в зависимости от величины натяжения соответствующих участков ленты и опредепяют из условия постоянства указанной вели- чины независимо от текущих значений радиусов намотки на бобинах. Относительные изменения скорости намотки задают равными по знаку с изменениями скорости резки, при этом ускорению резки соотнетствует большее по величине ускорение намотки, а замедлению резки - меньшее по величине замедление намотки.

Линия продольной резки ленты содержит основание 1, на котором смонтированы узел 2 размотки ленты, узел 3 резки (дисковые ножницы) с приводом от двигателя 4, по меньшей мере одна группа приемных бобин 5 - 7 с групповым приводом от редукторного двигателя 8, датчики 9 натяжения участков ленты между узлом резки и каждой из приемных бобин, направляю1ций ролик 10 и зажимное устройство 11 для подачи лент1)1 от узла 2 размотки ленты к узлу 3 резки и ее натяжения и ролики 12 для ведения участков ленты между узлом речки и приемными бобинами.

Привод приемных бобин содержит связанную с дниглтелем 8 цепную звездочку 13, которая соединена цепью 14

0

5

5

,

0

5

0

5

0

5

с одной из tpfx -«рсчл.очок V «чнонлен- ного fj 11ОД1Г1И11 ргиках .i 13, соединенного гамкгыми передачами 16 и 17 с пт)Ипoл,. боби;) 6 и 7. Вобина 5 закреплена па 11)т нделе 18, смонтированном соосно с блоком 15 в подшипниках закрепленного па основании 1 корпуса 19. шпиндель 18 установлен посредством штицевого соединения фрикционный диск 20, размещенный между торцами блока 15 и фпанца 21, связанного с блоком 15 поводками 22. Во фланце 21 смонтирована на подшипнике нажимная втулка 23, с которой взаимодействует рьмаг 24 механизма регулирования натяга ленты. Рычаг 24 связан посредством пружины 25 с толкателем 26, ролик 27 которого взаимодействует с кулаком 28, приводимым в действие редукторным двигателем 29.

Двигатель 8 снабжен тахогенерато- ром 30, а шпиндель 18 связан с тахо- генератором 31. Двигатель 8 соединен так же с блоком 32 регулирования скорости, получающим команды от задат- чика 33 скорости и усилителя 34 сигналов разности скоростей.

В блоке 32 регулирования цепи увеличения и уменьшения скорости намотки выполнены раздельными, при этом первая из этих цепей содержит средства для опережения, а вторая - для задержки изменения скорости намотки по сравнению с изменением скорости резки.

Шпиндели бобин 6 и 7 аналогичны шпинделю 18 бобины 5 и с ними связаны механизмы регулирования натяжения, элементы которых идентичны элементам 20-29, но вместо тройного блока 15 эти шпиндели несут одиночные звездочки, а тахогенератор 31 предусмотрен только на шпинделе 18. Механизмы регулирования натяжения участков ленты управляются посредством датчиков 9, установленных у каждой из приемных бобин 5-7. Закрепленный на основании 1 кронштейн 35 несет смонтированный посредством пластинчатой пружины 36 и рычага 37 ролик 38, с которым взаимодействует наматываемая на бобину лента. В кронштейне 35 закреплен также датчик 39 линейных перемещений (преобразователь), взаимодействующий с рычагом 37 и связанный через селектор 40 каналов и блок 41 связи, содержащий индивиду аи ьные потенциометры 42 для каждого канала с общим для

3134

всех каналов блоком 43 управления и усиления сигналов. К вькодам блока 41 связи присоединены двигатели 29 регулирования натяжения участков ленты. Элементы 32-34, 40-43 смонтированы в пульте 44, размещенном на основании 1 .

Линия резки работает следующим образом.

Рулон 45 ленты-заготовки устанавливают на узле 2 размотки, лента через ролик 10 и зажимное устройство 11 поступает к узлу 3 резки, дисковые ножи которого разрезают ленту на несколько полос, которые проходят по роликам 12, огибают ролики 38 датчиков 9 и поступают на приемные бобины 5-7.

Скорость резки ленты дисковыми ножницами поддерживается практически постоянной, линейная скорость ленты при намотке на бобины 5-7 равна скорости резки, а угловые скорости

указанных бобин в процессе резки убы-25 жения ленты, что является необходимым вают обратно пропорционально текущим условием для стабильной работы линии диаметрам намотки на бобинах. Угловые скорости бобин 5-7 практически одирезки и получения качественной продукции, при увеличении скорости резки увеличивают также скорость намотки, а при уменьшении скорости резки скорость намотки снижают, при этом ускорению резки соответствует большее по величине ускорение намотки, а замедлению резки - меньшее по величине замедление намотки.

наковы, так как толщина ленты посто30

янна и длина наматываемой на каждую из бобин ленты равна длине ленты, сматываемой с рулона 45.

Начальная угловая скорость шпинделя 18 с бобиной 5 и равные ей угловые скорости бобин 6 и 7 (передачи 16 и 17 имеют передаточное отношение 1:1) задаются посредством задатчика 33 скорости, заведомо превышающей значение, необходимое для обеспечения на пустых бобинах окружной скоро- Q кулачок 28 одного из фрикционов 20 сти, равной скоро стирезки. Этим обес- указанной группы фиксируют в положе35

резки и получения качественной продукции, при увеличении скорости резки увеличивают также скорость намотки, а при уменьшении скорости резки скорость намотки снижают, при этом ускорению резки соответствует большее по величине ускорение намотки, а замедлению резки - меньшее по величине замедление намотки.

Исполнение линии с двумя или более группами бобин позволяет использовать линию в режиме перемотки ленты с бобины на бобину, в этом случае

печивается гарантированное натяжение ленты при намотке на бобины, но проскальзывание фрикционов (диски 20) может быть относительно большим. Это проскальзывание измеряется по разности сигналов тахогенераторов 30 и 31, указанная разность после усиления в блоке используется в блоке 32 регулирования для задания скорости вращения двигателя 8, превьш1ающей значение, соответствующее текущей скорости намотки, на постоянную величину Б, например на 30 об/мин. Этим обеспечивается минимизация износа фрикционов, т.е. повышение их надежности и долговечности, устраняется нагрев, что обеспечивает стабильность режима работы.

Натяжение участков ленты между узлом резки 3 и каждой из бобин 5 - 7 задается пропорциональным ширине полос ленты на этих участках посредством потенциометров 42 на пульте 44. Датчики 9 на каждом из участков формируют сигнал, пропорциональный натяжению ленты. Селектор 40 каналов осуществляет опрос датчиков 9, для каждого канала исходный сигнал корректируется посредством потенциометра 42, осуществляющего приведение сигнала к единице ширины участка лен- 5 ты. Блок управления и усилитель 42

формируют команды для управления двн- гателем 29 соответствующего канала, который, поворачивая кулак 28, через ролик 27 смещает толкатель 26 и регулирует натяг пружины 25, которая через рычаг 24 воздействует на фрикцион, увеличивая или уменьшая натяжение участка ленты.

Для обеспечения равномерного натя0

жения ленты, что является необходимым условием для стабильной работы линии

кулачок 28 одного из фрикционов 20 указанной группы фиксируют в положе

резки и получения качественной продукции, при увеличении скорости резки увеличивают также скорость намотки, а при уменьшении скорости резки скорость намотки снижают, при этом ускорению резки соответствует большее по величине ускорение намотки, а замедлению резки - меньшее по величине замедление намотки.

Исполнение линии с двумя или более группами бобин позволяет использовать линию в режиме перемотки ленты с бобины на бобину, в этом случае

НИИ, соответствующем максимальному натягу пружины 25, т.е. передаче максимального момента.

На отрегулированный таким образом шпиндель устанавлт вают бобину, под.пе- жащую перемотке, а на один из шпинделей другой группы - приемную бобину.

Формула изобретения

1. Способ управления линией продольной резки ленты, включающий намотку ленты на приемные бобины, нежестко соединенные с приводом, согласование скорости намотки со скоростью резки и регулировку натяжения участков ленты между ножницами и приемными бобинами, отличающийся

тем, что, с целью увеличения выхода годного и повышения производительности, согласование скоростей намотки и резки осуществляют при постоянной скорости проскальзовывания приемных бобин, при этом моменты сил, приложенные к ним, изменяют в зависимости от величины натяжения соответствующи участков ленты и определяют из условия постоянства указанной величины независимо от текущих значений радиусов намотки на бобинах.

2.Способ по П.1, отличающийся тем, что относительные изменения скорости намотки задают равными по знаку с изменениями скорости резки, при этом ускорению резки соответствует большее по величине ускорение намотки, а замедлению резки - меньшее по величине замедление намотки.

3.Линия продольной резки ленты, содержащая узел размотки, дисковые

5

0

ножницы, группу приемных бобин, соединенных с регулируемым приводом посредством нежестких элементов, и регулируемый привод ножниц, отличающаяся тем, что она снабжена блоком согласования текущей скорости бобин со скоростью резки, измерителями натяжения участков ленты между ножницами и каждой из бобин, блоками опроса измерителей, приведения их сигналов к единице ширины участков ленты, формирования и отработки команд управления нежест-- кими элементами в режиме разделения времени, при этом цепи управления намоткой выполнены раздельными для режима увеличения и уменьшения ско- рости резки и снабжены соответственно устройствами опережения и задержки изменения скор ости намотки по сравнению с изменением скорости резки, а нежесткие элементы привода приемных бобин выполнены в виде управляемых фрикционных муфт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Линия продольной резки | 1988 |

|

SU1613215A1 |

| ЛИНИЯ ПРОДОЛЬНОЙ РЕЗКИ ЛЕНТЫ | 2001 |

|

RU2192940C1 |

| Линия стыковки рулонов | 1982 |

|

SU1148662A1 |

| Установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841974A1 |

| Линия продольного раскроя рулонного материала | 1989 |

|

SU1650543A1 |

| Агрегат продольной резки | 1983 |

|

SU1151378A1 |

| ЛИНИЯ АВТОМАТИЧЕСКАЯ ПРОДОЛЬНО-ПОПЕРЕЧНОЙ РЕЗКИ РУЛОННОЙ СТАЛЬНОЙ ПЛОСКОЙ ЛЕНТЫ НА МЕРНЫЕ ПОЛОСЫ | 2022 |

|

RU2810218C2 |

| Устройство для резки и намотки ленты | 1985 |

|

SU1330658A1 |

| УСТРОЙСТВО ДЛЯ НАМОТКИ И/ИЛИ РАЗМАТЫВАНИЯ ГИБКОГО ДЛИННОМЕРНОГО МАТЕРИАЛА С РЕГУЛИРУЕМОЙ СКОРОСТЬЮ НАМОТКИ ИЛИ РАЗМАТЫВАНИЯ | 1992 |

|

RU2015764C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПРЕПРЕГА | 2008 |

|

RU2392285C1 |

Изобретение относится к обработке металлов давлением, в частности к линиям продольной резки ленты. Целью изобретения является увеличение выхода годного и повьшение производительности линии продольной резки ленты. Способ управления линией резки (ЛР) предусматривает автоматическое согласование скорости намотки ленты на приемные бобины (Б) со скоростью резки. ЛР снабжена управляемыми фрикционами каждой Б, блоком согласования скорости привода группы Б со скоростью резки, измерителями натяжения ленты перед Б, блоками опроса измерителей и управления фрикционами в режиме, обеспечивающем равномерное натяжение материала независимо от ширины, участков ленты после резки и изменений скорости резки. 2 с. и 1 з.п. ф-лы, 3 ил. § (Л со 4 5 QD

25

фиг. г

Редактор Л.Зайцева

Составитель Ю.Филимонов

ТехредЛ.Сердюкова Корректор А,0бручар

Заказ 5216/10 Тираж 970Подписное

ВНИИПИ Государственного коьштета СССР

по делам изобретений и открытий 113035, Москва, 1-35, Раушская: иаб., д. 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул, Проектная, 4

| Пиния продольной резки | |||

| Проспект фирмы SUNDWIG, ФРГ, 1983. |

Авторы

Даты

1987-11-07—Публикация

1985-11-19—Подача