(5) СПОСОБ СОЕДИНЕНИЯ СТЕКЛЯННЫХ ТРУБОК РАЗНОГО ДИАМЕТРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ соединения стеклянных трубок разного диаметра | 1983 |

|

SU1211227A1 |

| Способ соединения стеклянных трубок разного диаметра | 1976 |

|

SU578271A1 |

| Способ развертывания торца стеклянной трубки | 1979 |

|

SU863515A1 |

| Многопозиционное устройство для спаивания стеклянных капиллярных трубок | 1982 |

|

SU1014800A1 |

| Способ резки стеклянных трубок | 1980 |

|

SU966048A1 |

| Способ припайки стеклянной трубки к стеклянной детали | 1985 |

|

SU1286545A1 |

| Способ калибрования стеклянных трубчатых оболочек | 1985 |

|

SU1316981A1 |

| Способ изготовления стеклянного ареометра | 1985 |

|

SU1330087A1 |

| СПОСОБ ВВАРКИ АНОДНЫХ ВЫВОДОВ В КОНУС ЭЛЕКТРОННО-ЛУЧЕВЫХ ТРУБОК | 1961 |

|

SU150178A1 |

| Способ изготовления стеклянных колб | 1984 |

|

SU1203031A1 |

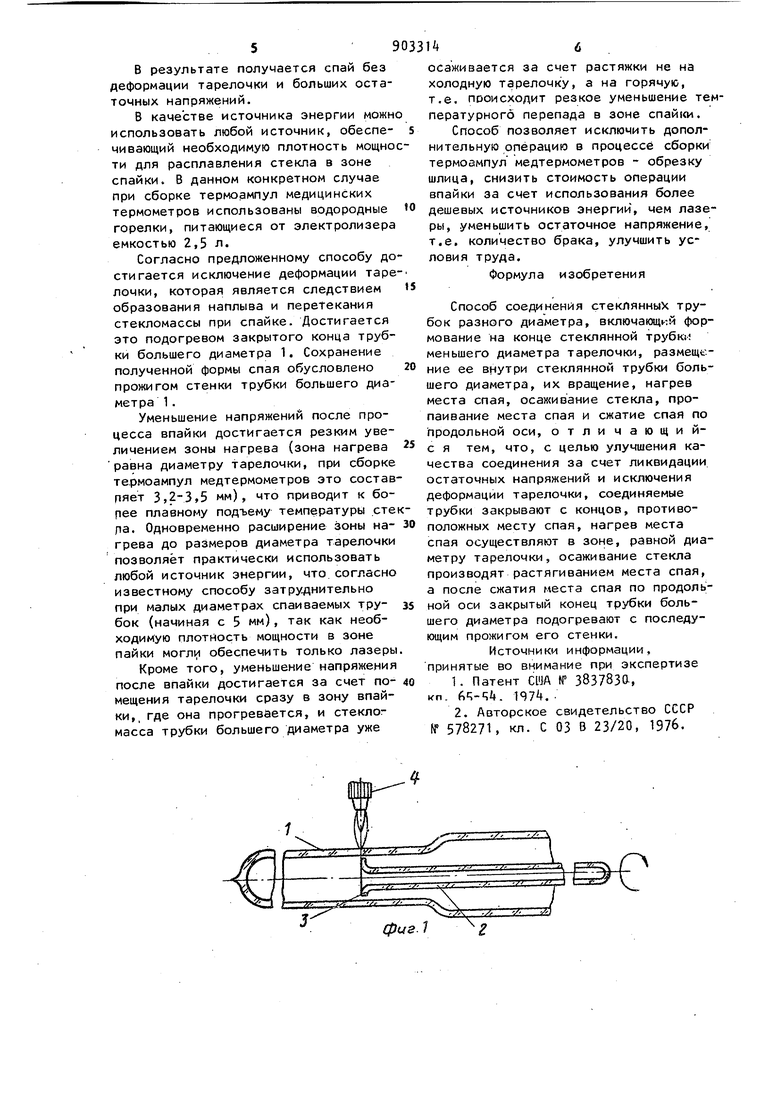

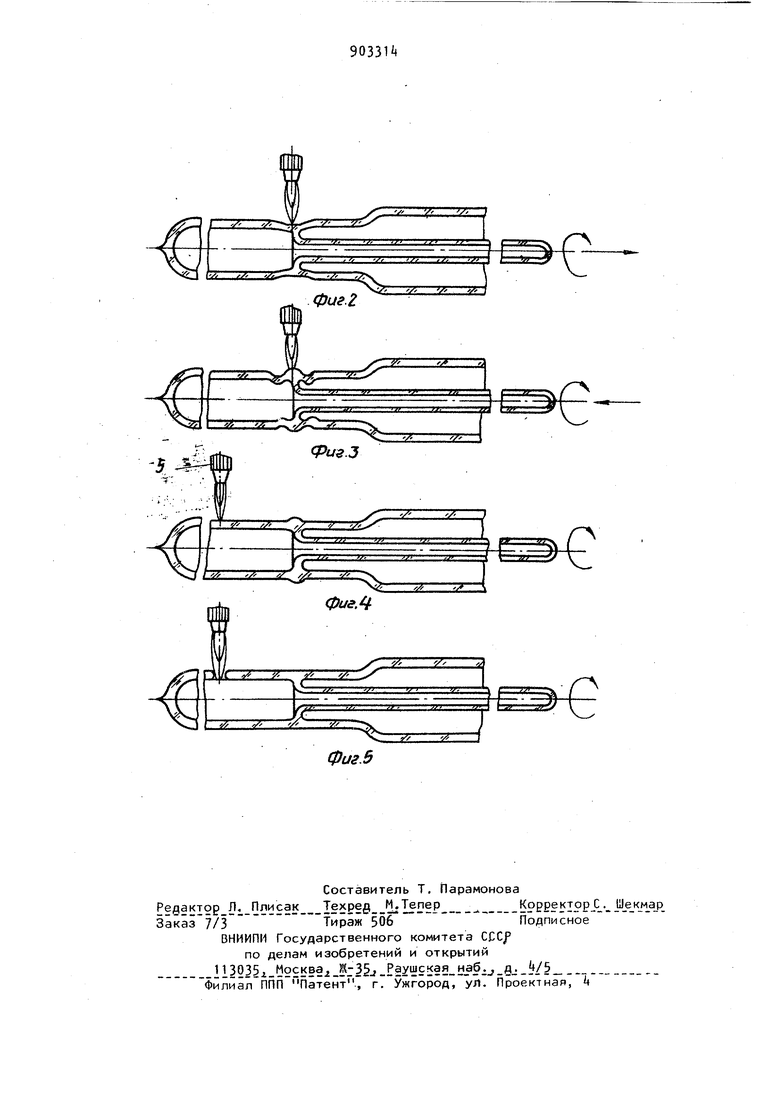

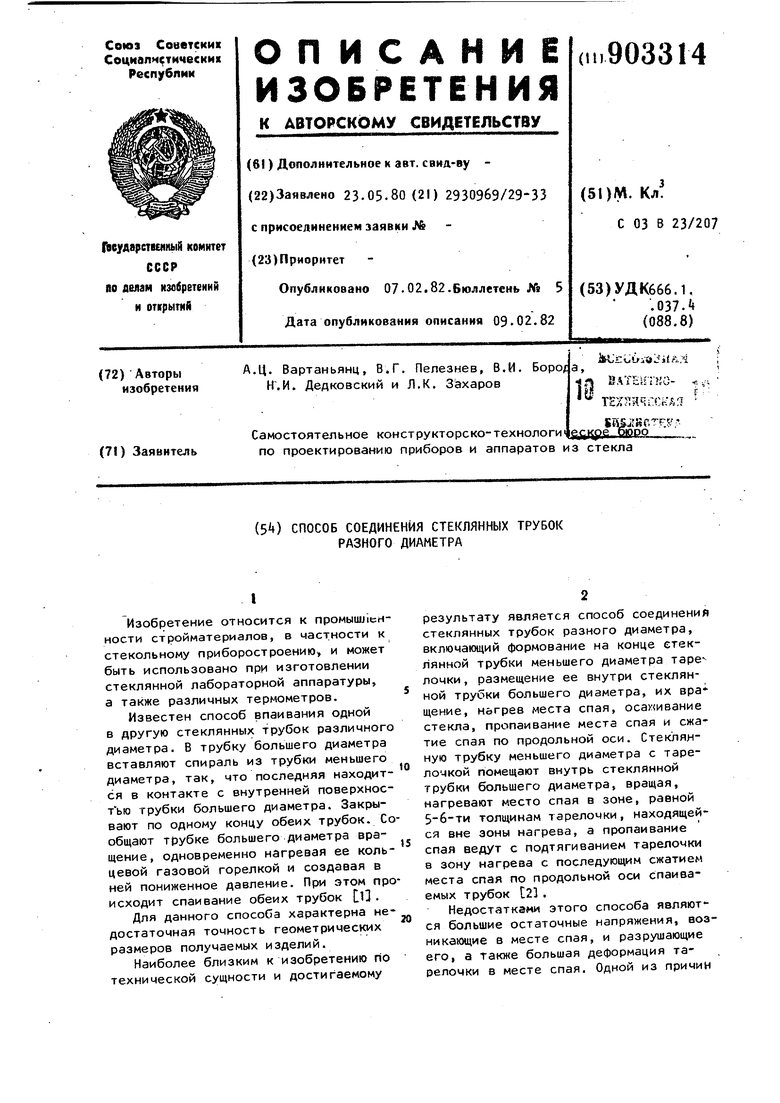

Изобретение относится к промыиии нности стройматериалов, в частности к стекольному приборостроению) и может быть использовано при изготовлении стеклянной лабораторной аппаратуры, а также различных термометров. Известен способ впаивания одной в другую стеклянных трубок различного диаметра. В трубку большего диаметра вставляют спираль из трубки меньшего диаметра, так, что последняя находит ся в контакте с внутренней поверхностью трубки большего диаметра. Закрывают по одному концу обеих трубок. Со общают трубке большего диаметра вращение, одновременно нагревая ее коль цевой газовой горелкой и создавая в ней пониженное давление. При этом про исходит спаивание обеих трубок П. Для данного способа характерна недостаточная точность геометрических размеров получаемых изделий. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ соединения стеклянных трубок разного диаметра, включающий формование на конце стеклянной трубки меньшего диаметра таре лочки, размещение ее внутри стеклянной трубки большего диаметра, их вра щение, ньгрев места спая, оса : ивание стекла, пропаивание места спая и сжатие спая по продольной оси. Стеклянную трубку меньшего диаметра с тарелочкой помещают внутрь стеклянной трубки большего диаметра, вращая, нагревают место спая в зоне, равной 5-6-ти толщинам тарелочки, находящейся вне зоны нагрева, а пропаивание спая ведут с подтягиванием тарелочки в зону нагрева с последующим сжатием места спая по продольной оси спаиваемых трубок 23 . Недостатками этого способа являются большие остаточные напряжения, возникающие в месте спая, и разрушающие его, а также большая деформация тарелочки в месте спая. Одной из причин 390 возникновения больших остаточных на7 пряжений является небольшая зона нагрева, равная 5-6-ти толщинам тарелочки (почти на границе термоудара). Другая причина возникновения больших остаточных напряжений в месте спая в том, что тарелочка не подготавлива ется к спайке, горячая стекломасса трубки большего диаметра осаживается на края холодной тарелочки и возможно разрушение спая. Деформация тарелочки в месте спая обусловлена тем, что согласно способу расплавленная стекломасса большей трубки формируется за счет сжатия мес та спая по продольной оси и облегчаем тарелочку. Простое сжатие места спан уменьшает деформацию большей трубки в месте нагрева, так как расплавленная зона стекла резко сужается. Однако стекломасса, сжатая по продольной оси, выдавливается частично наружу и внутрь трубки большего диаметра, облегая тарелочку, расплавляя ее и образуя наплыв в форме тора по бокам тарелочки. Образование наплыва сопровождается перетеканием стекломассы от тарелочки к тору под действием сил поберхностного натяжения, что приводит к утоньшению тарелочки в месте спая и образованию отверстий. Цель изобретения - улучшение качества соединения за счет ликвидации остаточных напряжений и исключения деформации тарелочки. Поставленная цель достигается тем что согласно способу соединения стек лянных трубок разного диаметра, вклю чающему формование на конце стеклякной трубки меньшего диаметра тарелоч ки, размещение ее внутри стеклянной Трубки большего диаметра, их вращение, нагрев места спая, осаживйние стекла, пропаивание места спая и ежа тие спая по продольной оси, соединяемые трубки закрывают с концовj противоположных месту спая, нагрев места спая осуществляют в зоне,равной д аметру тарелочки,осаживание стекла производят растягиванием места спая, после сжатия места спая по продольно оси закрытый конец трубки большего диаметра подогревают с последующим прожигом его стенки. На фиг. 1 показана установка труб ки меньшего диаметра в трубке большего диаметра; на фиг. 2 - нагрев и осаживание стекла в месте спая за счет растяжки места спая; на фиг. 3 пропаивание спая и сжатие его по продольной оси; на фиг. i - нагрев закрытого конца трубки большего диаметра; на фиг. 5 - прожиг стенки трубки большего диаметра. Способ представлен при сборке термоампул медицинских термометров. . Резервуар термометра представляет собой трубку большего диаметра 1 с одним закрытым концом, в которую впаивается капиллярная трубка или трубка меньшего диаметра 2 с закрытым концом и тарелочкой 3 на противоположном конце, источник энергии k, предназначенный для получения спая, и источник энергии 5 - для подогрева закрытого конца трубки большего диаметра 1 и прожига ее стенки. Стеклянную трубку меньшего диаметра 2 с тарелочкой 3 помещают в трубку большего диаметра 1 тарелочкой 3 к закрытому ее концу, закрепляют все в патроне и включают вращение. На место предполагаемого спая направляют источник энергии и нагревают стекло до пластичного состояния, после чего осаживают стекло на тарелочку 3 за счет растяжения места спая с образованием разрежения в полученном замкнутом объеме. После осаживания стекла на тарелочку 3 производят пропаивание спая и сжатие его по продольной оси, ликвидируя этим деформацию трубки большего диаметра 1 о Далее производят подогрев закрытого конца трубки большего диаметра 1, что препятствует перетеканию расплавленного стекла от-тарелочки 3 к месту спая и образованию наплывов, вызванных операцией сжатия спая по продольной оси. Подогрев благоприятно отражается на равномерном распределении расплавленной стекломассы по внутренней поверхности спая, что достигается выравниванием давления по обе стороны тарелочки 3 так как на предыдущих операциях в замкнутом объеме получено разрежение. После операции подогрева осуществляют прожиг стенки для сохранения полученной формы спая. В противном случае при охлаждении происходит деформация спар, так как стекло еще пластично и внутри существует некоторое разрежение, которое получается в процессе изготовления спая за счет вытеснения воздуха при нагреве. 5 В результате получается спай без деформации тарелочки и больших оста точных напряжений. В качестве источника энергии мож использовать любой источник, обеспечивающий необходимую плотность мощно ти для расплавления стекла в зоне спайки. В данном конкретном случае при сборке термоампул медицинских термометров использованы водородные горелки, питающиеся от электролизера емкостью 2,5 л. Согласно предложенному способу до стигается исключение деформации таре лочки, которая является следствием образования наплыва и перетекания стекломассы при спайке. Достигается это подогревом закрытого конца трубки большего диаметра 1. Сохранение полученной формы спая обусловлено прожигом стенки трубки большего диаметра 1 , Уменьшение напряжений после процесса впайки достигается резким увеличением зоны нагрева (зона нагрева равна диаметру тарелочки, при сборке термоампул медтермометров это составпяет 3,2-3,5 мм), что приводит к борее плавному подъему температуры сте па. Одновременно расширение зоны нагрева до размеров диаметра тарелочки позволяет практически использовать любой источник энергии, что согласно известному способу затруднительно при малых диаметрах спаиваемых трубок (начиная с 5 мм), так как необходимую плотность мощности в зоне пайки могли обеспечить только лазеры. Кроме того, уменьшение напряжения после впайки достигается за счет помещения тарелочки сразу в зону впайки,, где она прогревается, и стекломасса трубки большего диаметра уже 314 осаживается за счет растяжки не на холодную тарелочку, а на горячую, т.е. ПРОИСХОДИТ резкое уменьшение температурного перепада в зоне спайки. Способ позволяет исключить дополнительную операцию в процессе сборки термоампул медтермометров - обрезку шлица, снизить стоимость операции впайки за счет использования более дешевых источников энергии , чем лазеры, уменьшить остаточное напряжение, т.е. количество брака, улучшить условия труда. Формула изобретения Способ соединения стеклянных трубок разного диаметра, включакхцкй формование на конце стеклянной трубки меньшего диаметра тарелочки, размещение ее внутри стеклянной трубки большего диаметра, их вращение, нагрев места спая, осаживание стекла, пропаивание места спая и сжатие спая по продольной оси, отличающийс я тем, что, с целью улучшения качества соединения за счет ликвидации остаточных напряжений и исключения деформации тарелочки, соединяемые трубки закрывают с концов, противоГ %г|х игчро1оа1и| tV JrimJD , НииГИВ положных месту спая, нагрев места спая осуществляют в зоне, равной диаметру тарелочки, осаживание стекла производят растягиванием места спая, а после сжатия места спая по продольной оси закрытый конец трубки больего диаметра подогревают с последущим прожигом его стенки. Источники информации, ринятые во внимание при экспертизе 1.Патент США № 383783&, п. ftq-qf. 1974. . 2.Авторское свидетельство СССР № 578271, кл. С 03 В 23/20, 1976.

; М

/

ц. - )

фцг 1 / .-s

фиг.5 фие.2 И ) г ( - - у у хУ у фигЛ е л /i-У 1

Авторы

Даты

1982-02-07—Публикация

1980-05-23—Подача