(54) ОПОРА СКОЛЬЖЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Подшипниковый узел скольжения | 1989 |

|

SU1733742A1 |

| СЕЯЛКА | 1995 |

|

RU2089057C1 |

| КОМБИНИРОВАННАЯ ГИБРИДНАЯ ОПОРА | 2007 |

|

RU2346192C1 |

| Устройство для испытания разъемных вкладышей подшипников скольжения | 1983 |

|

SU1276942A1 |

| Опора скольжения | 1985 |

|

SU1278505A2 |

| КОНИЧЕСКИЙ ПОДШИПНИК СКОЛЬЖЕНИЯ | 2007 |

|

RU2336441C1 |

| Шарнирная опора верхнего валка листогибочной машины | 1980 |

|

SU893313A1 |

| Подшипниковый узел скольжения | 1989 |

|

SU1737174A1 |

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ МНОГООПОРНЫХ ДОЖДЕВАЛЬНЫХ МАШИН ФРОНТАЛЬНОГО И КРУГОВОГО ДЕЙСТВИЯ | 1998 |

|

RU2129262C1 |

1

Изобретение относится к общему машиностроению и .может быть использовано в тяжелонагруженных опорах, например рудоразмольных мельниц.

Известна опора скольжения, содержащая корпус, имеющий полость с опорной частью, а также размещенную в ней втулку, охватывающую цапфу вала 1.

Однако в месте контакта втулки и корпуса возникают значительные удельные давления, приводящие к интенсивному износу сопрягаемых деталей. Поэтому применить указанный подшипник для тяжелонагруженных опор практически невозможно.

Цель изобретения - повышение несущей способности и надежности подшипника.

Указанная цель достигается тем, что в опоре скольжения, содержащей корпус, имеющий полость с опорной частью, а также размещенный в ней вкладыш, охватывающей цапфу вала, опорная часть полости корпуса выполнена в образующей ее поверхности, расположенной под углом к оси опоры в направлении приложения .внещней нагрузки.

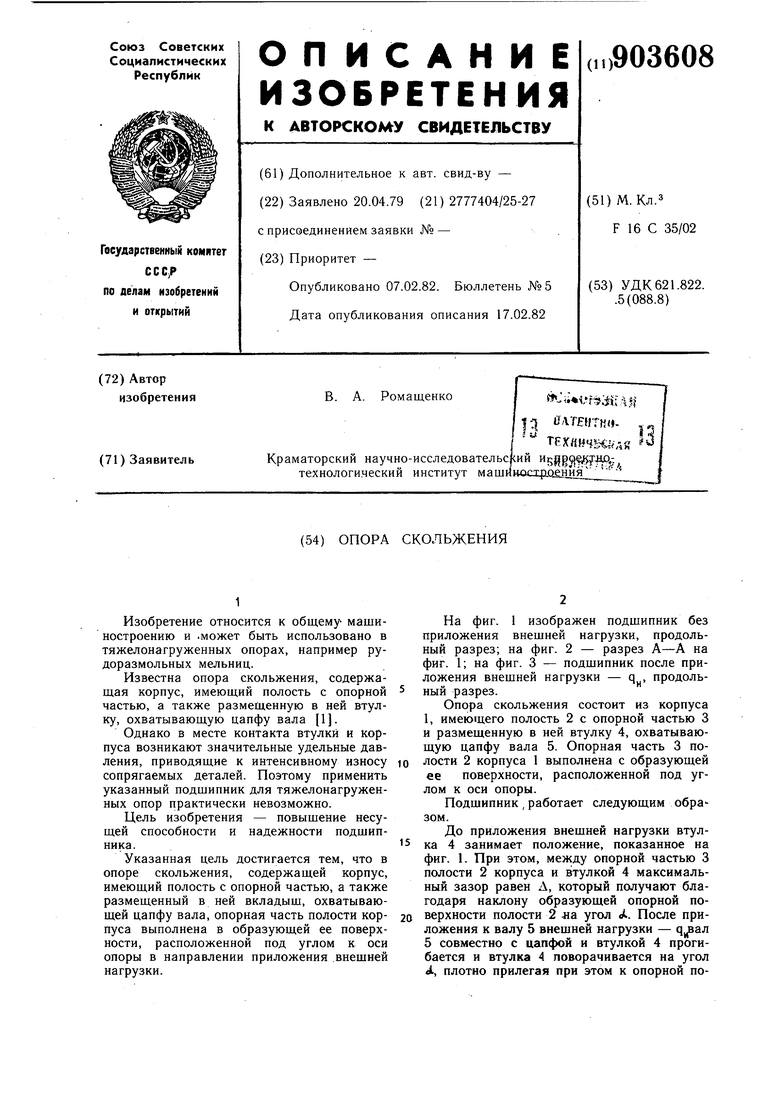

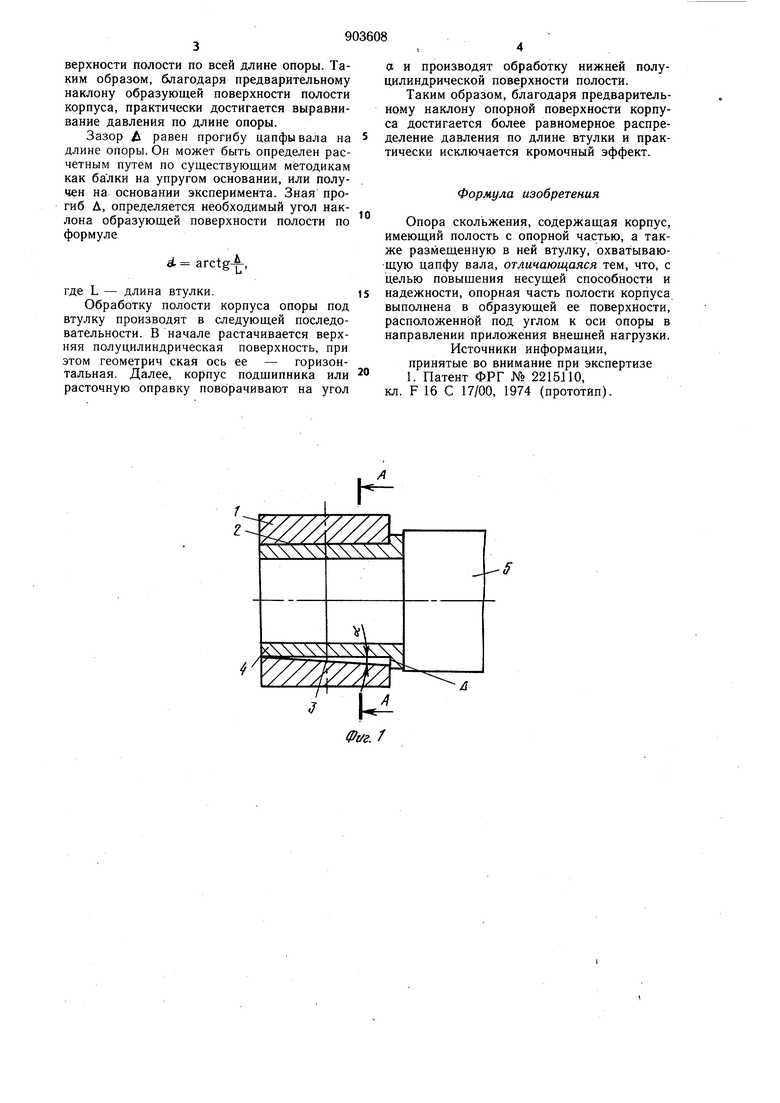

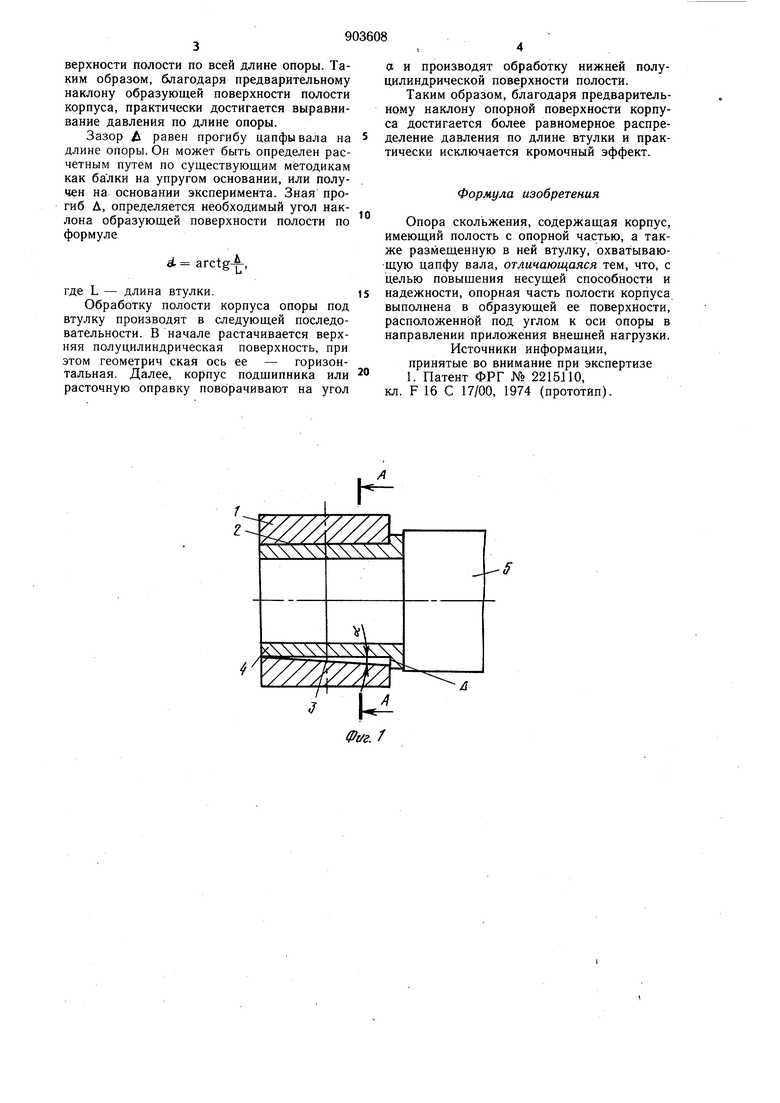

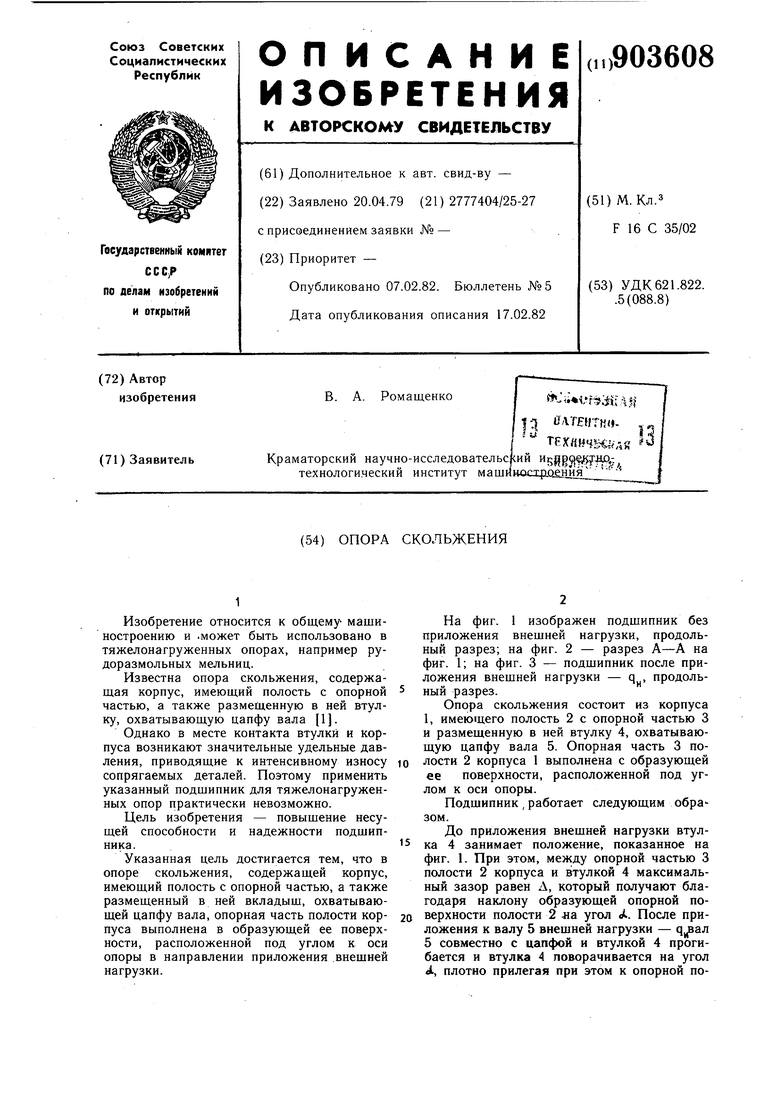

На фиг. 1 изображен подшипник без приложения внешней нагрузки, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - подшипник после приложения внещней нагрузки - q , продоль5 ный разрез.

Опора скольжения состоит из корпуса 1, имеющего полость 2 с опорной частью 3 и размещенную в ней втулку 4, охватывающую цапфу вала 5. Опорная часть 3 полости 2 корпуса 1 выполнена с образующей ее поверхности, расположенной под углом к оси опоры.

Подшипник , работает следующим обра зом.

До приложения внещней нагрузки втул5 ка 4 занимает положение, показанное на фиг. 1. При этом, между опорной частью 3 полости 2 корпуса и втулкой 4 максимальный зазор равен Д, который получают благодаря наклону образующей опорной поверхности полостн 2 яа угол с.. После приложения к валу 5 внешней нагрузки - 5 совместно с цапфой и втулкой 4 прогибается и втулка 4 поворачивается на угол г1, плотно прилегая при этом к опорной поверхности полости по всей длине опоры. Таким образом, благодаря предварительному наклону образующей поверхности полости корпуса, практически достигается выравнивание давления по длине опоры. Зазор А равен прогибу цапфы вала на длине опоры. Он может быть определен расчетным путем по существующим методикам как балки на упругом основании, или получен на основании эксперимента. Зная прогиб А, определяется необходимый угол наклона образующей поверхности полости по формуле arctg-, где L - длина втулки. Обработку полости корпуса опоры под втулку производят в следующей последовательности. В начале растачивается верхняя полуцилиндрическая поверхность, при этом геометрич екая ось ее - горизонтальная. Далее, корпус подщипника или расточную оправку поворачивают на угол

Z7/////A

Ка и производят обработку нижней полуцилиндрической поверхности полости. Таким образом, благодаря предварительному наклону опорной поверхности корпуса достигается более равномерное распределение давления по длине втулки и практически исключается кромочный эффект. Формула изобретения Опора скольжения, содержащая корпус, имеющий полость с опорной частью, а также размещенную в ней втулку, охватывающую цапфу вала, отличающаяся тем, что, с целью повыщения несущей способности и надежности, опорная часть полости корпуса выполнена в образующей ее поверхности, расположенной под углом к оси опоры в направлении приложения внещней нагрузки. Источники информации, принятые во внимание при экспертизе 1. Патент ФРГ № 2215110, кл. F 16 С 17/00, 1974 (прототип).

Авторы

Даты

1982-02-07—Публикация

1979-04-20—Подача