Изоберетние относится к упаковочно-фасовочной технике.

Известно устройство для обертывания цилиндрических предметов с осевым отверстием, содержащее ме- 5 ханизм для обжима оберточного материала с торцов изделий, состоящий из расположенных по окружности радиально подвижных обжимных элег тентов, и толкатель для заталкивания в от- ю верстие изделий пучка оберточного материала Г1 .

Однако при использовании этого устройства во время обжима оберточного материала образуются неравномер- 15 ные складки, что приводит к неплотному обертьшанию предметов или разрыву оберточного материала.

Целью изобретения является обеспечение образования равномерных скла- 20 док при обжиме оберточного материала.

Поставленная цель достигается тем, что устройство снабжено упорными элементами для оберточного материала с внутренней его стороны, установленными на валу толкателя по окружности между обжимными элементами и с возможностью складывания в радиальном направлении вала толкателя и перемещения в его осевом направлении .

Кроме того, обжимные элементы в поперечном сечении имевдт треугольную форму.

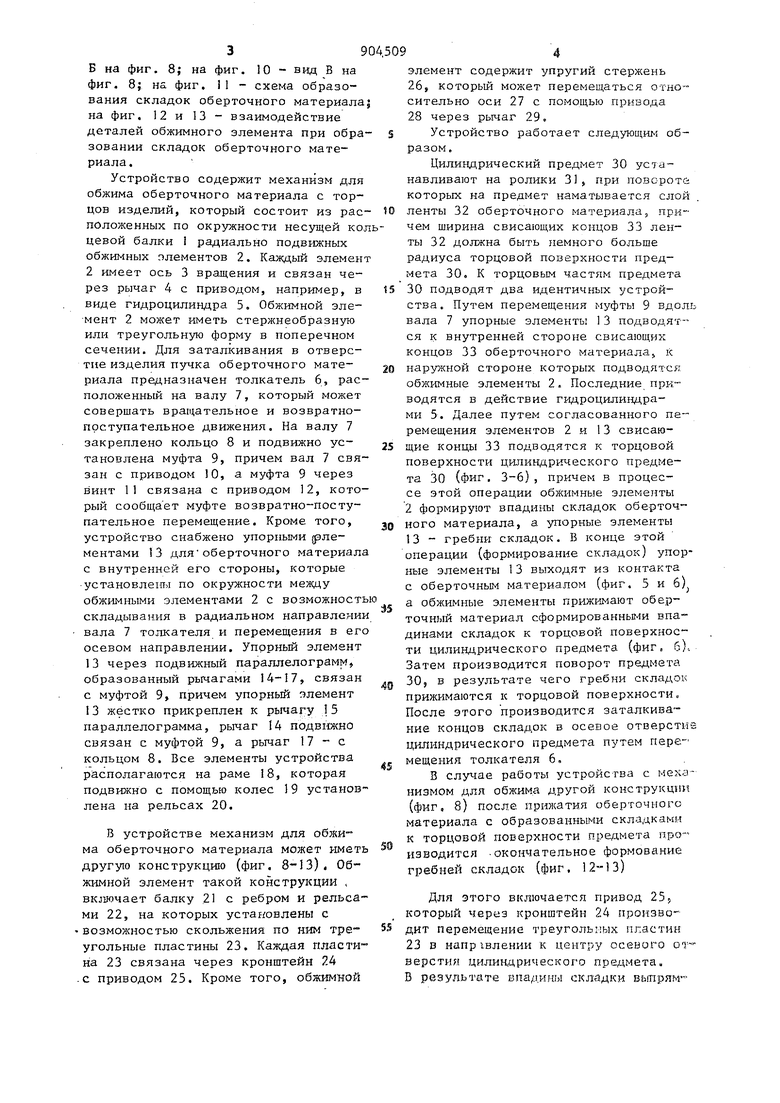

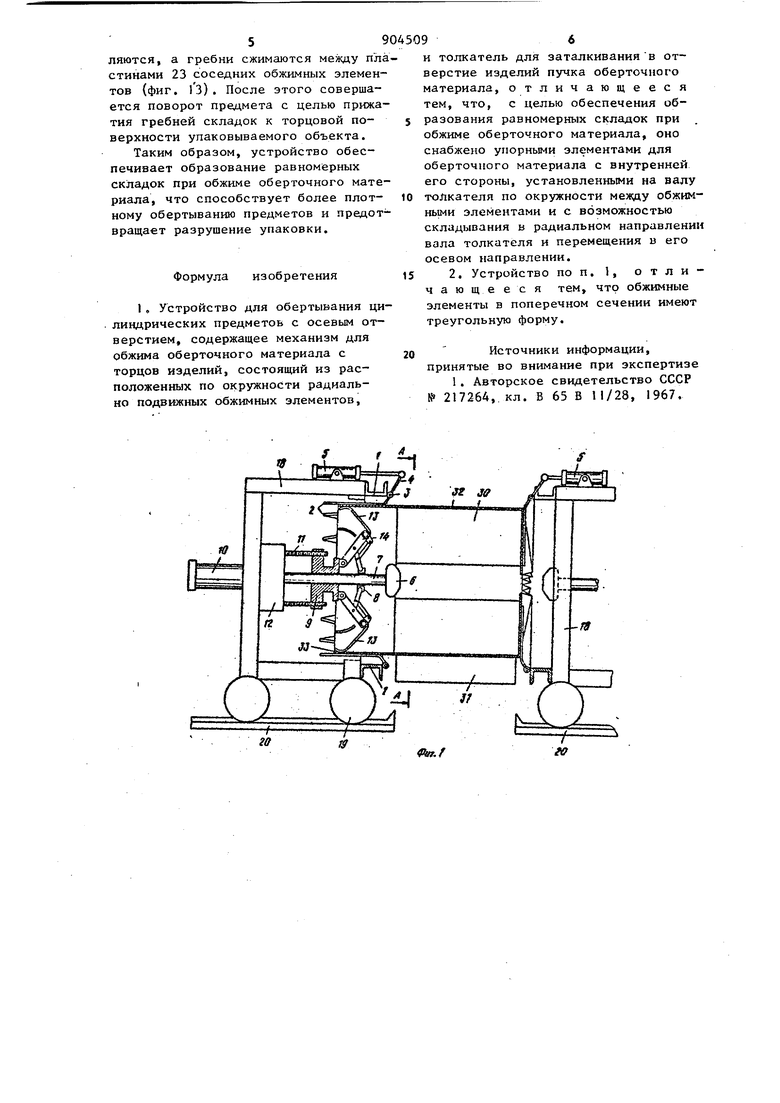

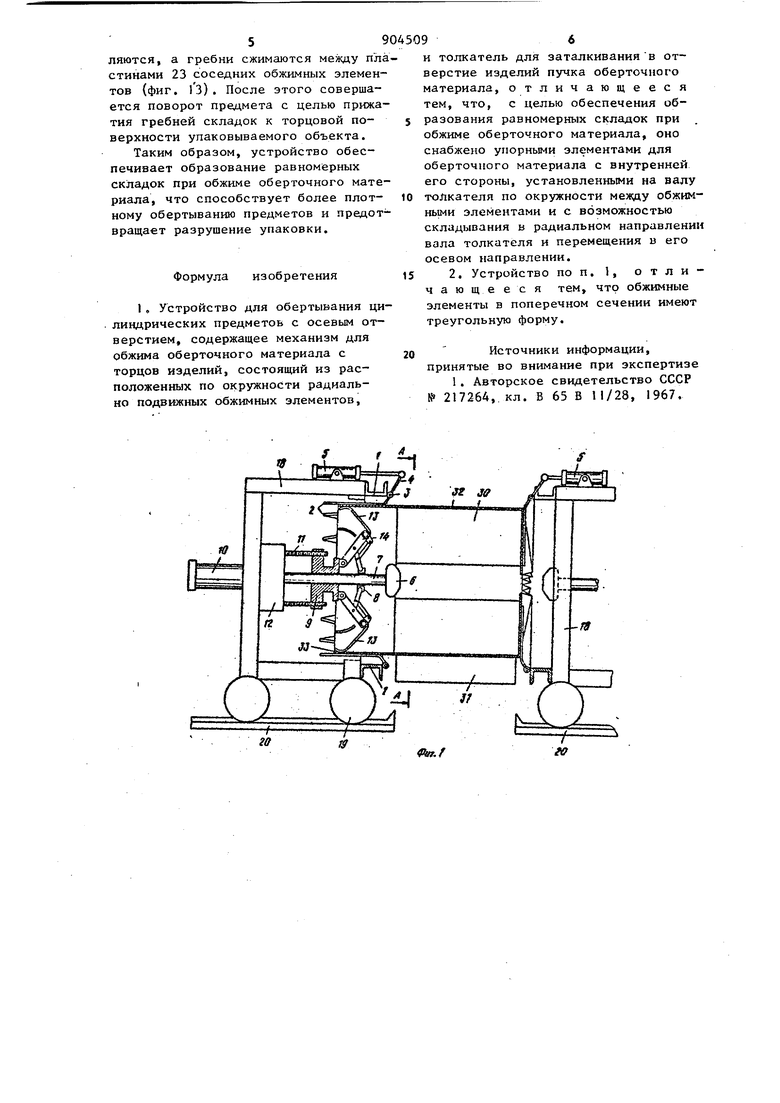

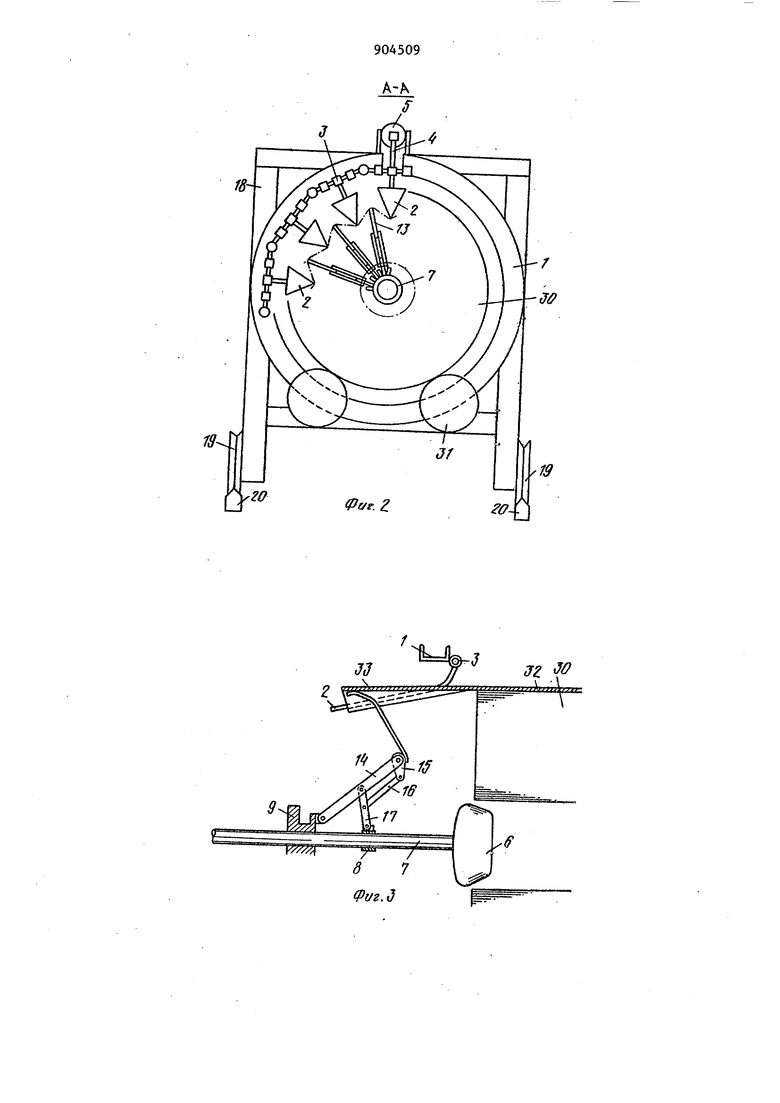

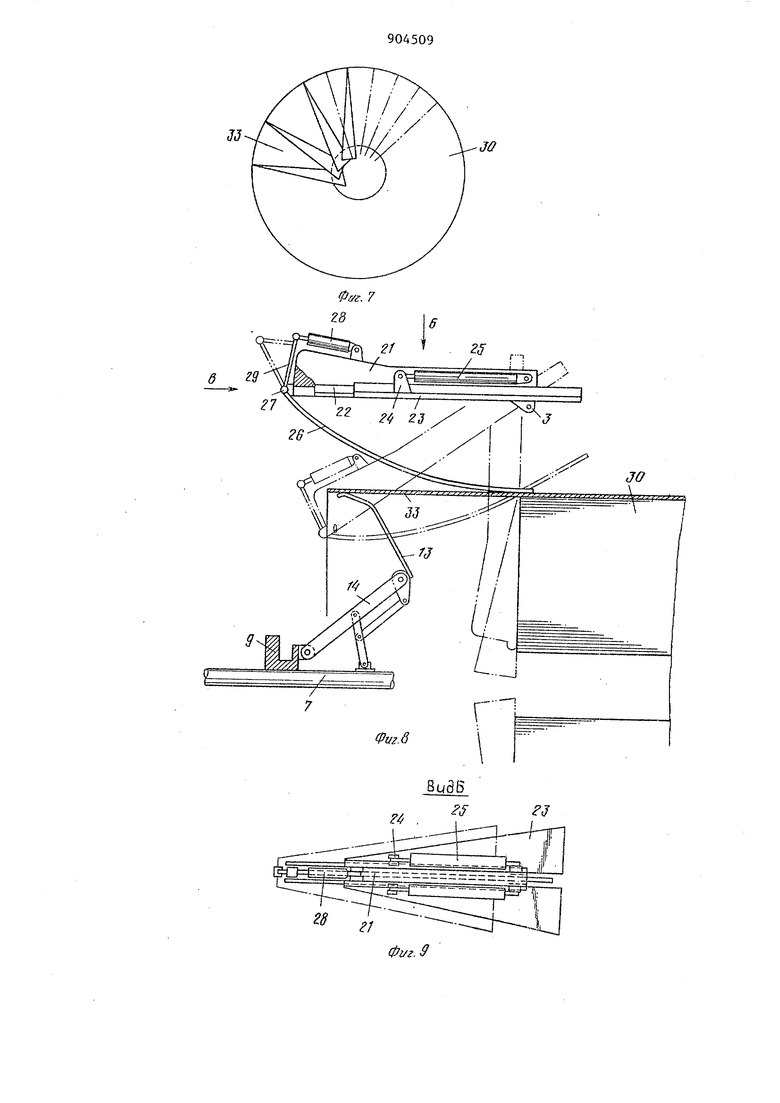

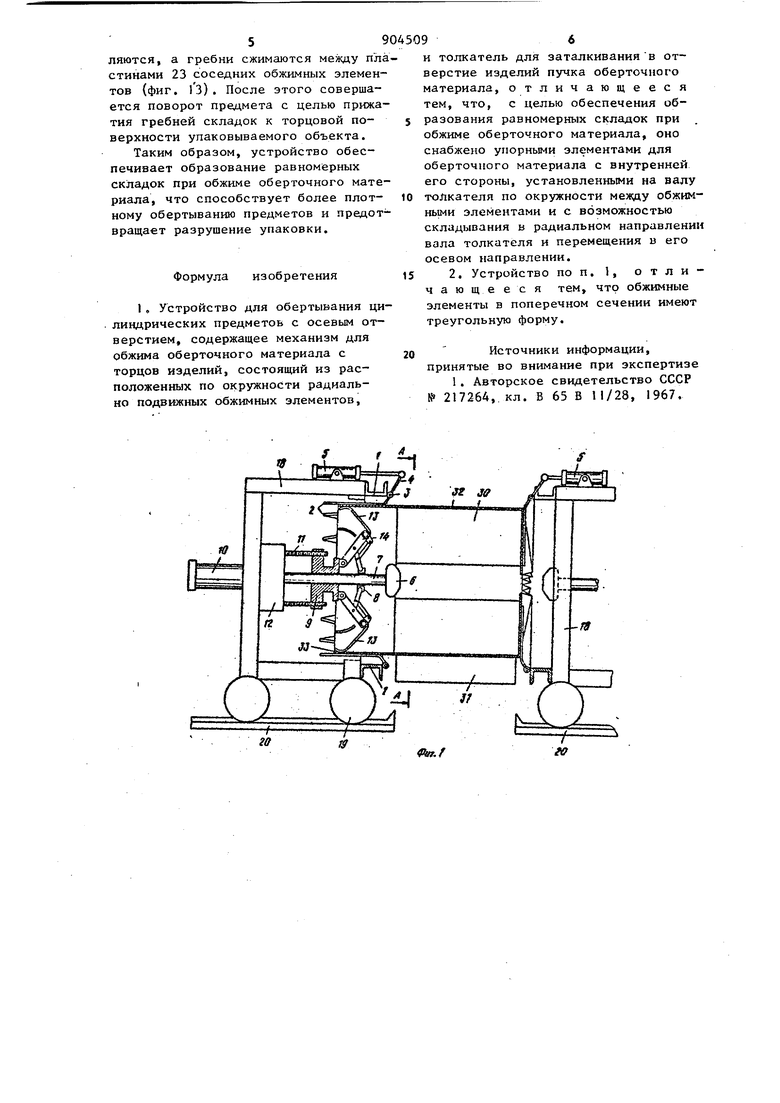

На фиг. I изображено устройство для обертывания цилиндрических предметов с осевым отверстием, вид спереди с частичным сечением; иа фиг.2сечение А-А на фиг. I; на фиг. 3-6обжимной и упорный элементы на различных этапах обертывания цилиндрического предмета; на фиг. 7 - цилиндрический предмет со сложенньми в складки оберточным материалом перед заталкиванием концов кладок в осевое отверстие, вид с торца; на фиг. 8 -. вариант вьтолнения обжимного элемента, вид спереди; на фиг. 9 - вид Б на фиг. 8; на фиг. 0 - вид В на фиг. 8; на фиг, 11 - схема образования складок оберточного материала на фиг, 12 и 13 - взаимодействие деталей обжимного элемента при обра зовании складок оберточного материала. Устройство содержит механизм для обжима оберточного материала с торцов изделий, который состоит из рас положенных по окружности несущей ко цевой балки 1 радиально подвижных обжимных элементов 2. Каждый элемен 2 имеет ось 3 вращения и связан через рычаг 4 с приводом, например, в виде гидроцилиндра 5, Обжимной элемент 2 может иметь стержнеобразную или треугольную форму в поперечном сечении. Для заталкивания в отверстие изделия пучка оберточного материала предназначен толкатель 6, рас положенный на валу 7, который может совершать вра1цательное и возвратнопоступательное движения. На валу 7 закреплено кольцо 8 и подвижно установлена муфта 9, причем вал 7 свя зан с приводом 0, а муфта 9 через винт 11 связана с приводом 12, который сообщает муфте возвратно-поступательное перемещение. Кроме того, устройство снабжено упорными |рлементами 13 дляоберточного материал с внутренней его стороны, которые -установлеШ) по окружности между обжш 1ными элементами 2 с возможност складывания в радиальном направлени вала 7 толкателя и перемещения в ег осевом направлении, Упррньш элемент 13 через подвижный параллелограмм, образованный рычагами 14-17, связан с муфтой 9, причем упорный элемент 13 жестко прикреплен к рычагу 15 параллелограмма, рычаг 14 подвижно связан с муфтой 9, а рычаг 17 - с кольцом 8, Все элементы устройства располагаются на раме 18, которая подвижно с помощью колес 19 установ лена на рельсах 20, В устройстве механизм для обжима оберточного материала может иметь другую конструкцию (фиг, 8-13), Об жимной элемент такой конструкции , вклвочает балку 21 с ребром и рельса™ ми 22, на которых установлены с возможностью скольжения по ним тре угольные пластины 23, Каждая пласти на 23 связана через кронштейн 24 .с приводом 25, Кроме того, обжимной элемент содержит упругий стержень 26, который может перемещаться относительно оси 27 с помощью привода 28 через рычаг 29, Устройство работает следующш г образом. Цилиндрический предмет 30 устанавливают на ролики 31, при повороте которых на предмет наматывается слой ленты 32 оберточного материала, причем ширина свисающих концов 33 ленты 32 должна быть немного больше радиуса торцовой поверхности предмета 30, К торцовым частям предмета 30 подводят два идентичных устройства. Путем перемещения муфты 9 вдоль вала 7 упорные элементы 13 подводятся к внутренней стороне свисающих концов 33 оберточного материала,, к наружной стороне которых подводятся, обжимные элементы 2, Последние приводятся в действие гидроцилиндрами 5, Далее путем согласованного перемещения элементов 2 и 13 свисающие концы 33 подводятся к торцовой поверхности цилиндрического предмета 30 (фиг. 3-6), причем в процессе этой операции обжимные элементы 2 формируют впадины складок обе-рточ ного материала, а упорные элементы 13 - гребни складок. В конце этой операции (формирование складок) упорные элементы 13 выходят из контакта с оберточным материалом (фиг, 5 и 6) а обжимные элементы прижимают оберточный материал сформированны1« И впадинами складок к торцовой поверхности цилиндрического предмета (фиг, б). Затем производится поворот предмета 309 в результате чего гребни складок прижимаются к торцовой поверхности. После этого производится заталкивание концов складок в осевое отверстие цилиндрического предмета путем перемещения толкателя 6, В случае работы устройства с механизмом для обжима другой конструкции (фиг, 8) после прижатия оберточного материала с образованнььмн складками к торцовой поверхности предмета производится .окончательное формование гребней складок (фиг, 12--13) Для этого включается привод 25, который через кронштейн 24 производит перемещение треугольных пластин 23 в напр гвлении к центру осевого of верстия цилиндрического предмета, В результате впадины складки выпрям- ляются, а гребни сжимаются между пла стинами 23 соседних обжимных элементов (фиг. ГЗ). После этого совершается поворот предмета с целью прижа тия гребней складок к торцовой поверхности упаковываемого объекта. Таким образом, устройство обеспечивает образование равномерных складок при обжиме оберточного мате риала, что способствует более плотному обертыванию предметов и предот вращает разрушение упаковки. Формула изобретения 1, Устройство для обертывания ци . линдрических предметов с осевым отверстием, содержащее механизм для обжима оберточного материала с торцов изделий, состоящий из расположенных по окружности радиально подвижных обжимных элементов. 9 и толкатель для заталкивания в отверстие изделий пучка оберточного материала, отличающееся тем, что, с целью обеспечения образования равномерных складок при . обжиме оберточного материала, оно снабже}Ю упорными элементами для оберточного материала с внутренней его стороны, установленными на валу толкателя по окружности мезвду обжимными элементами и с возможностью складывания в радиальном направлении вала толкателя и перемещения в его осевом направлении. 2. Устройство по п. I, отличающееся тем, что обжимные элементы в поперечном сечении имеют треугольную форму. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР К 21726А, кл. В 65 В 11/28, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для упаковки рулонов в металлический оберточный материал | 1983 |

|

SU1138347A1 |

| Устройство для заворачивания рулонов в металлический оберточный материал | 1986 |

|

SU1388348A1 |

| Устройство для завертывания цилиндрических изделий с осевым отверстием | 1987 |

|

SU1495209A1 |

| Устройство для обертывания бортовых колец покрышек | 1977 |

|

SU758680A1 |

| Устройство для обработки борта покрышек пневматических шин | 1972 |

|

SU494913A1 |

| Устройство для упаковывания цилиндрических изделий с осевым отверстием | 1989 |

|

SU1684169A1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1974 |

|

SU524706A2 |

| МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКАМ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1972 |

|

SU360238A1 |

| Способ получения горловин полых изделий и штамп для его осуществления | 1989 |

|

SU1690917A1 |

| Устройство для завертывания цилиндрических изделий с осевым отверстием | 1988 |

|

SU1604660A2 |

o

pt/g,j

Авторы

Даты

1982-02-07—Публикация

1978-09-04—Подача