Изобретение относится к упаковочной технике и может быть иснользовано для упаковки рулонов листового проката в металлический оберточный материал.

Известно устройство для упаковки в металлическую обертку рулонов, содержащее опорные ролики для рулона и механизмы обжима оберточного материала по торцам рулона, смонтированные на каретках. Устройство содержит также механизмы для введения концов оберточного материала в осевое отверстие рулона и механизм подачи оберточного материала на рулон, выполненный в виде установленных над рулоном валков, имеющих на концах зубчатую поверхность, между зубьями которой размещены дополнительные клиновидные пластины со скосами в радиальном направлении валика 1.

Известно также устройство для упаковки рулонов в металлический оберточный материал, содержащее опорные ролики, пару механизмов для обжима оберточного материала по торцам рулона, каждый из которых смонтирован на каретке и включает в себя установленный с возможностью взаимодействия упорный элемент в виде рычага н обжимной элемент 2.

Однако такое устройство для упаковки рулонов в металлический оберточный материал имеет следующие недостатки: устройство сложно в изготовлении, ограничен диапазон диаметров упаковывемых рулонов, не обеспечивается прижатие гребней складок к торцу рулона поворотом рулона опорными роликами в тех случаях, когда оберточный материал состоит из двух и более элементов из-за проскальзывания оберточного материала в месте соединения и вокруг рулона.

Цель изобретения - расщирение технологических возможностей путем обертки рулонов различного диаметра и повышение качества упаковки.

Поставленная цель достигается тем, что в устройстве для упаковки рулонов в металлический оберточный материал, содержащем опорные ролики, пару механизмов для обжима оберточного материала по торцам рулона, каждый из которых смонтирован на каретке и имеет установленные с возможностью взаимодействия упорный элемент в виде рычага и обжимной элемент, рычаг каждого упорного элемента выполнен U-образным, а его свободный конец имеет скос на наружной поверхности, при этом каждый обжимной элемент выполнен в виде клина Z-образного сечения и установлен с возможностью поворота в плоскости, перпендикулярной плоскости поворота упорного элемента.

Кроме того, каретки установлены на общей поворотной раме, снабженной упорным роликом.

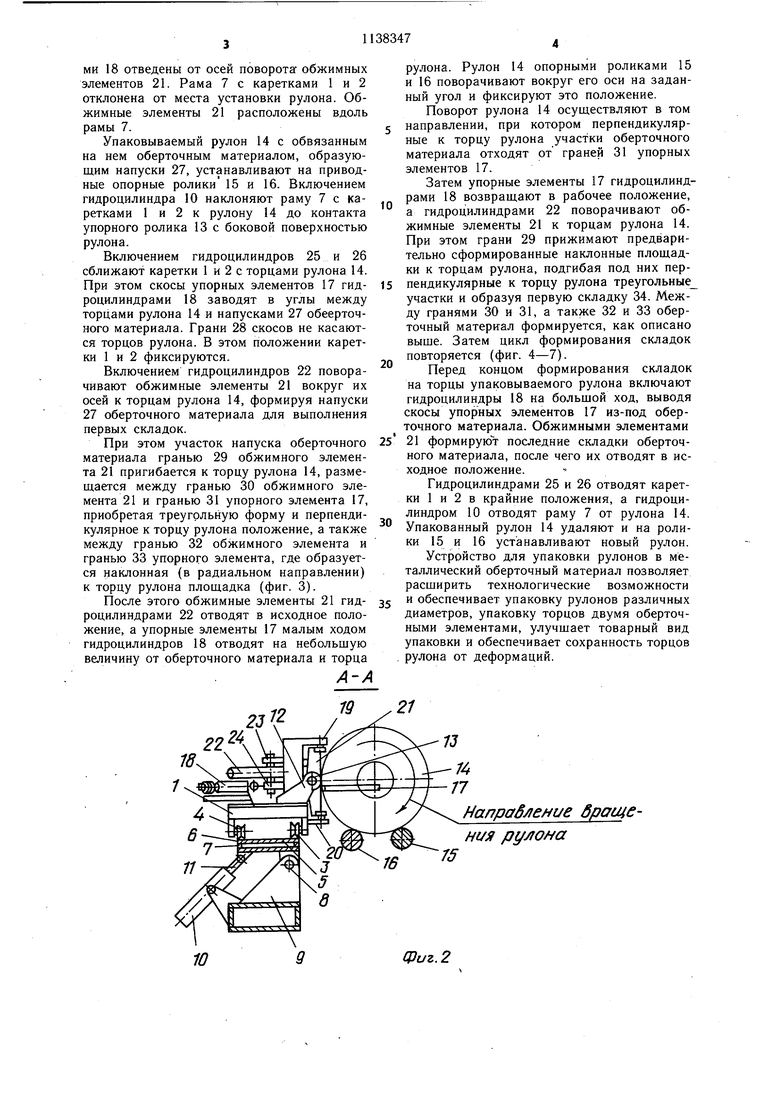

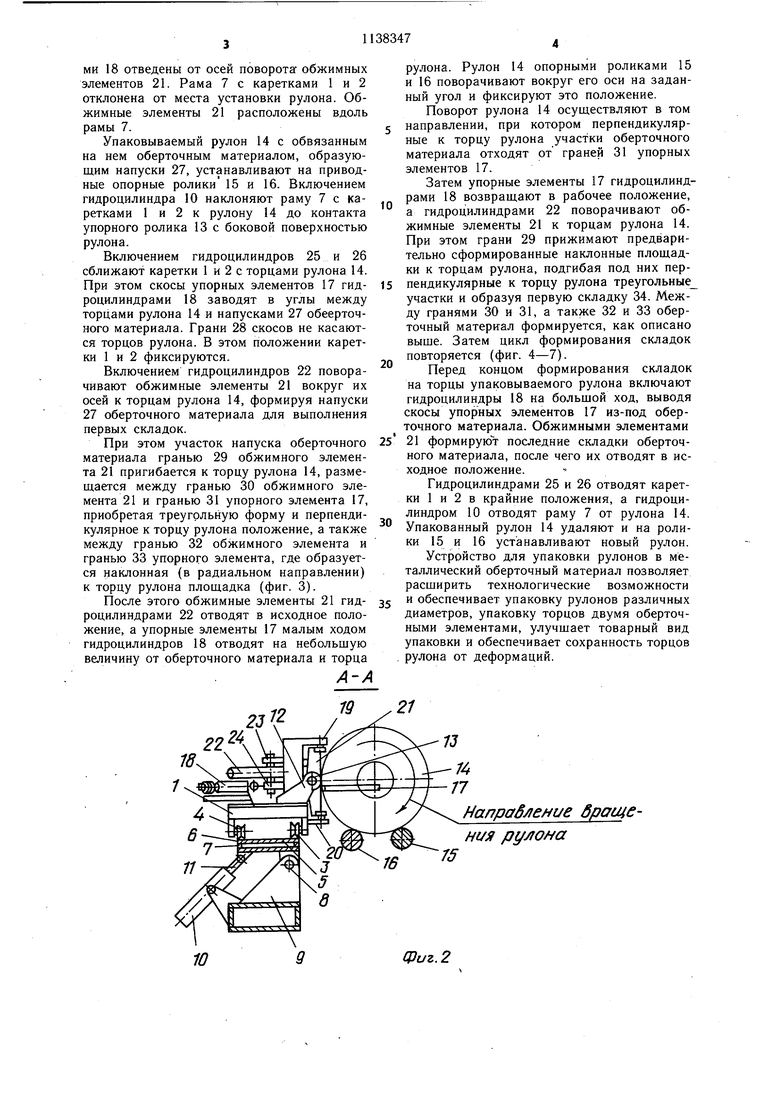

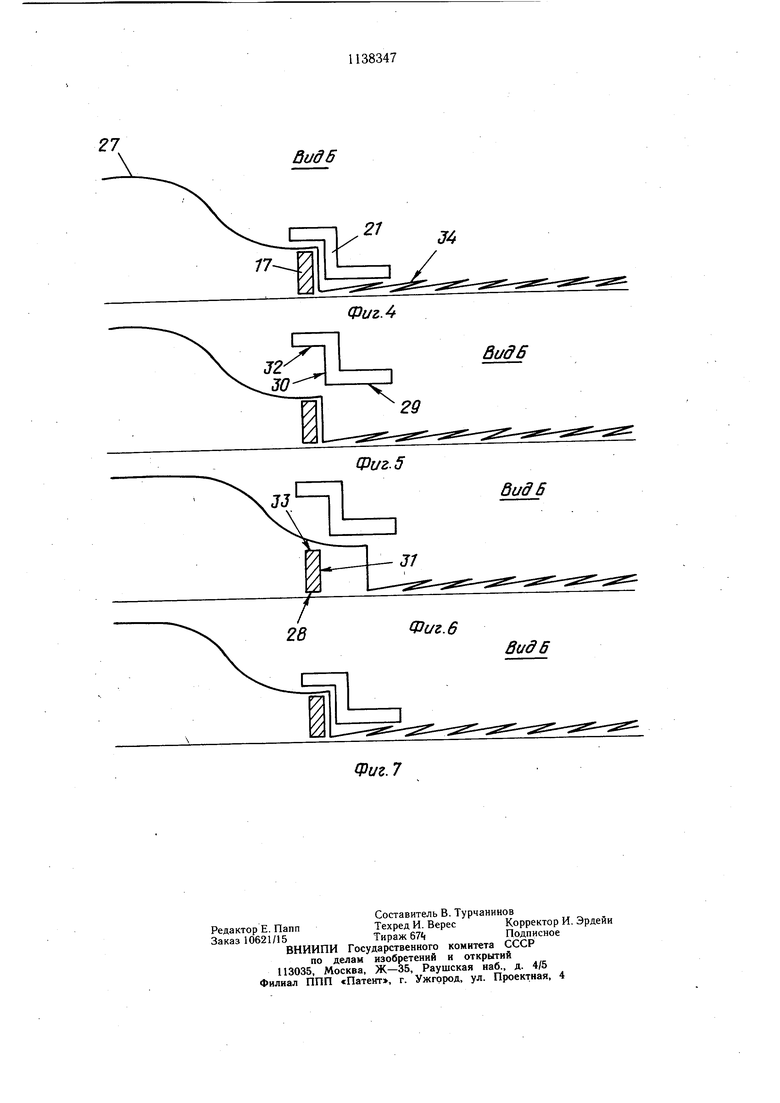

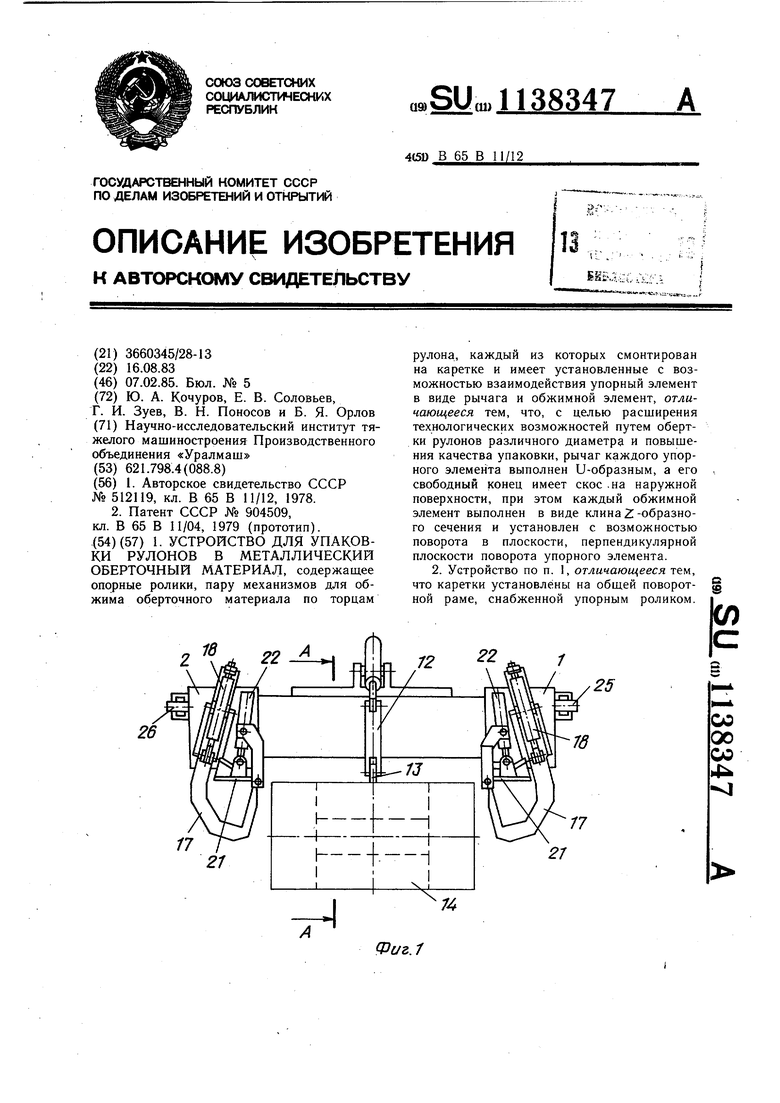

На фиг. 1 изображено устройство для 5 упаковки рулонов в металлический оберточный материал, вид в плане; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - взаимодействие упорного и обжимного элементов при образовании складок на металлическом

Q оберточном материале; на фиг. 4-7 - вид Б на фиг. 3 (схемы образования складок на оберточном металлическом материале). Устройство для упаковки рулонов в металлический оберточный материал содержит каретки 1 и 2, установленные катками 3 и 4

5 в направляющих 5 и 6 рамы 7, которая щарниром 8 соединена со стойками 9. На стойках 9 установлен гидроцилиндр 10, щток 11 которого щарнирно соединен с рамой 7. На кронштейне 12 рамы 7 смонтирован упорQ ный ролик 13, взаимодействующий с боковой поверхностью упаковываемого рулона 14. Рулон 14 установлен на приводных опорных роликах 15 и 16. Опорные ролики 15 и 16 расположены параллельно направляющим 5 и 6 рамы 7 по одну сторону от последней.

5 На каждой из кареток 1 и 2 смонтирован упорный элемент 17 в виде U-образного рычага, плоскость которого перпендикулярна торцу рулона 14 и проходит вблизи его центра. Один конец рычага выполнен со скосом

д и имеет грани, одна из которых параллельна торцу рулона и не касается последнего, а другая грань расположена под острым углом к торцу рулона.

Другой конец U-образного рычага присоединен к штоку гидроцилиндра 18. Ось

5 гидроцилиндра 18 расположена под тем же углом к торцу рулона 14, что и грань клина. В кронштейнах 19 и 20 кареток 1 и 2 установлен над упорным элементом 17 с возможностью поворота обжимной элемент 21 в виде клина 21-образного сечения с рабочими гранями. Ось вращения обжимного элемента 21 перпендикулярна плоскости упорного элемента 17 и является касательной к окружности торца рулона. Обжимной элемент 21 шарнирно соединен со щтоком гид5 роцилиндра 22, установленного с возможностью поворота в кронштейнах 23 и 24 каретки. Каретки 1 и 2 имеют возможность продольного перемещения к торцам рулона 14 и обратно с помощью гидроцилиндров 25 и 26. Обжимной элемент 21 и упорный элемент 17 взаимодействуют с напуском 27 оберточного материала, образуя складки.

Работа устройства для упаковки рулонов в металлический оберточный материал осу5 ществляется следующим образом.

В исходном положении каретки 1 и 2 разведены в крайние положения. Острия скосов упорных элементов 17 гидроцилиндрами 18 отведены от осей поворота обжимных элементов 21. Рама 7 с каретками 1 и 2 отклонена от места установки рулона. Обжимные элементы 21 расположены вдоль рамы 7. Упаковываемый рулон 14 с обвязанным на нем оберточным материалом, образующим напуски 27, устанавливают на приводные опорные ролики 15 и 16. Включением гидроцилиндра 10 наклоняют раму 7 с каретками 1 и 2 к рулону 14 до контакта упорного ролика 13 с боковой поверхностью рулона. Включением гидроцилиндров 25 и 26 сближают каретки 1 и 2 с торцами рулона 14. При этом скосы упорных элементов 17 гидроцилиндрами 18 заводят в углы между торцами рулона 14 и напусками 27 обеерточного материала. Грани 28 скосов не касаются торцов рулона. В этом положении каретки 1 и 2 фиксируются. Включением гидроцилиндров 22 поворачивают обжимные элементы 21 вокруг их осей к торцам рулона 14, формируя напуски 27 оберточного материала для выполнения первых складок. При этом участок напуска оберточного материала гранью 29 обжимного элемента 21 пригибается к торцу рулона 14, размещается между гранью 30 обжимного элемента 21 и гранью 31 упорного элемента 17, приобретая треугольную форму и перпендикулярное к торцу рулона положение, а также между гранью 32 обжимного элемента и гранью 33 упорного элемента, где образуется наклонная (в радиальном направлении) к торцу рулона площадка (фиг. 3). После этого обжимные элементы 21 гидроцилиндрами 22 отводят в исходное положение, а упорные элементы 17 малым ходом гидроцилиндров 18 отводят на небольшую величину от оберточного материала и торца рулона. Рулон 14 опорными роликами 15 и 16 поворачивают вокруг его оси на заданный угол и фиксируют это положение. Поворот рулона 14 осуществляют в том направлении, при котором перпендикулярные к торцу рулона участки оберточного материала отходят от граней 31 упорных элементов 17. Затем упорные элементы 17 гидроцилиндрами 18 возвращают в рабочее положение, а гидроцилиндрами 22 поворачивают обжимные элементы 21 к торцам рулона 14. При этом грани 29 прижимают предварительно сформированные наклонные площадки к торцам рулона, подгибая под них перпендикулярные к торцу рулона треугольные участки и образуя первую складку 34. Между гранями 30 и 31, а также 32 и 33 оберточный материал формируется, как описано выще. Затем цикл формирования складок повторяется (фиг. 4-7). Перед концом формирования складок на торцы упаковываемого рулона включают гидроцилиндры 18 на большой ход, выводя скосы упорных элементов 17 из-под оберточного материала. Обжимными элементами 21 формируют последние складки оберточного материала, после чего их отводят в исходное положение. Гидроцилиндрами 25 и 26 отводят каретки 1 и 2 в крайние положения, а гидроцилиндром 10 отводят раму 7 от рулона 14. Упакованный рулон 14 удаляют и на ролики 15 и 16 устанавливают новый рулон. Устройство для упаковки рулонов в металлический оберточный материал позволяет расширить технологические возможности и обеспечивает упаковку рулонов различных диаметров, упаковку торцов двумя оберточными элементами, улучшает товарный вид упаковки и обеспечивает сохранность торцов рулона от деформаций.

Видб

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для заворачивания рулонов в металлический оберточный материал | 1986 |

|

SU1388348A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1983 |

|

SU1137019A1 |

| Устройство для обертывания цилиндрических предметов с осевым отверстием | 1978 |

|

SU904509A3 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПАКОВКИ ИЗДЕЛИЙ ПУТЕМ ЗАВЕРТЫВАНИЯ | 1994 |

|

RU2114773C1 |

| Устройство для обертывания рулонов | 1990 |

|

SU1751060A1 |

| УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ НАДБУКСОВЫХ НАКЛАДОК НА БОКОВОЙ РАМЕ ТЕЛЕЖКИ | 2005 |

|

RU2291797C2 |

| Станок для обертки клиновых ремней | 1987 |

|

SU1426836A1 |

| Многопозиционная машина для бесшвейного скрепления книжных блоков | 1989 |

|

SU1671474A1 |

| Оберточный материал для изделий табачной промышленности | 2020 |

|

RU2829957C2 |

1. УСТРОЙСТВО ДЛЯ УПАКОВКИ РУЛОНОВ В МЕТАЛЛИЧЕСКИЙ ОБЕРТОЧНЫЙ МАТЕРИАЛ, содержащее опорные ролики, пару механизмов для обжима оберточного материала по торцам рулона, каждый из которых смонтирован на каретке и имеет установленные с возможностью взаимодействия упорный элемент в виде рычага и обжимной элемент, отличающееся тем, что, с целью расширения технологических возможностей путем обертки рулонов различного диаметра и повышения качества упаковки, рычаг каждого упорного элемента выполнен U-образным, а его свободный конец имеет скос .на наружной поверхности, при этом каждый обжимной элемент выполнен в виде клина Z -образного сечения и установлен с возможностью поворота в плоскости, перпендикулярной плоскости поворота упорного элемента. 2. Устройство по п. 1, отличающееся тем, что каретки установлены на общей поворотной раме, снабженной упорным роликом. СО 00 ОО 4

Фиг А

Видб Фиг. 5

Фиг.7 дидБ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для упаковки в металлическую обертку рулонов | 1973 |

|

SU512119A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обертывания цилиндрических предметов с осевым отверстием | 1978 |

|

SU904509A3 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-02-07—Публикация

1983-08-16—Подача