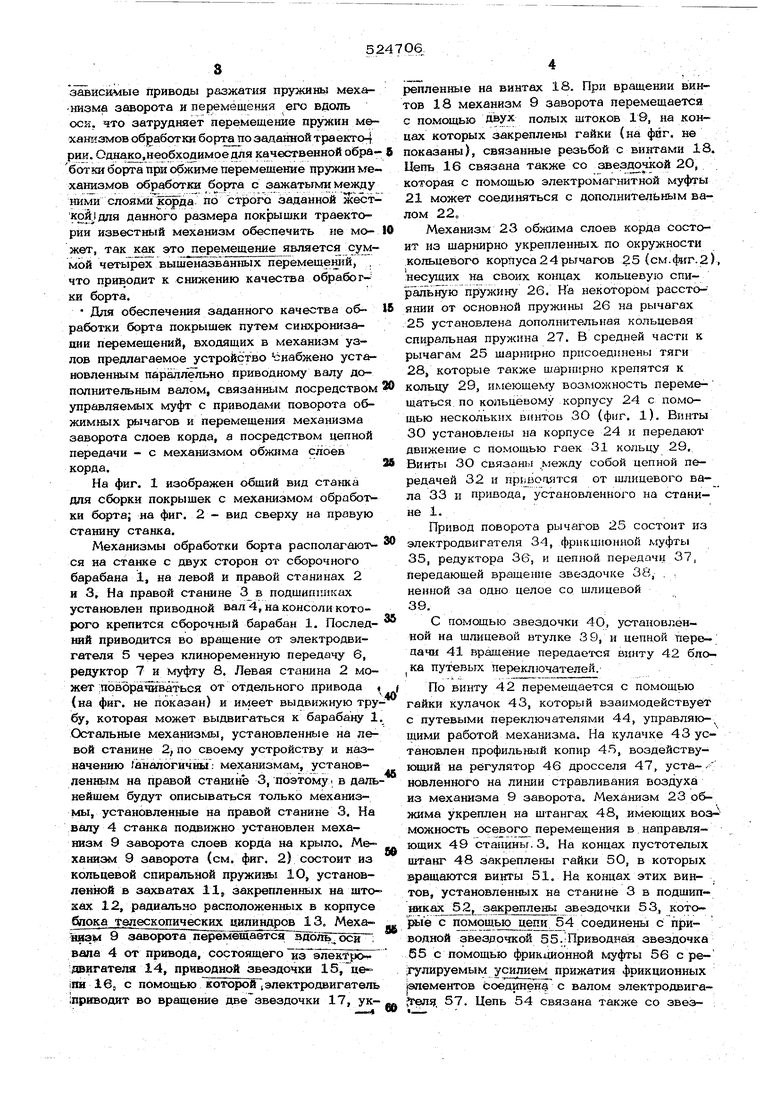

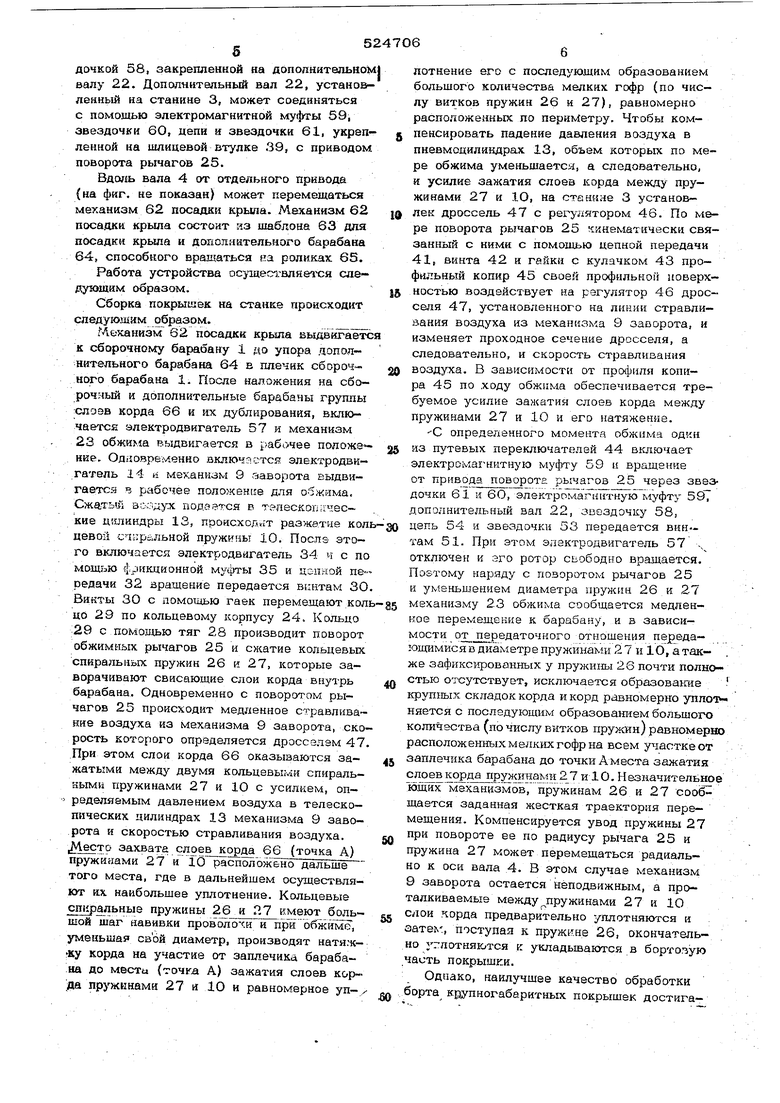

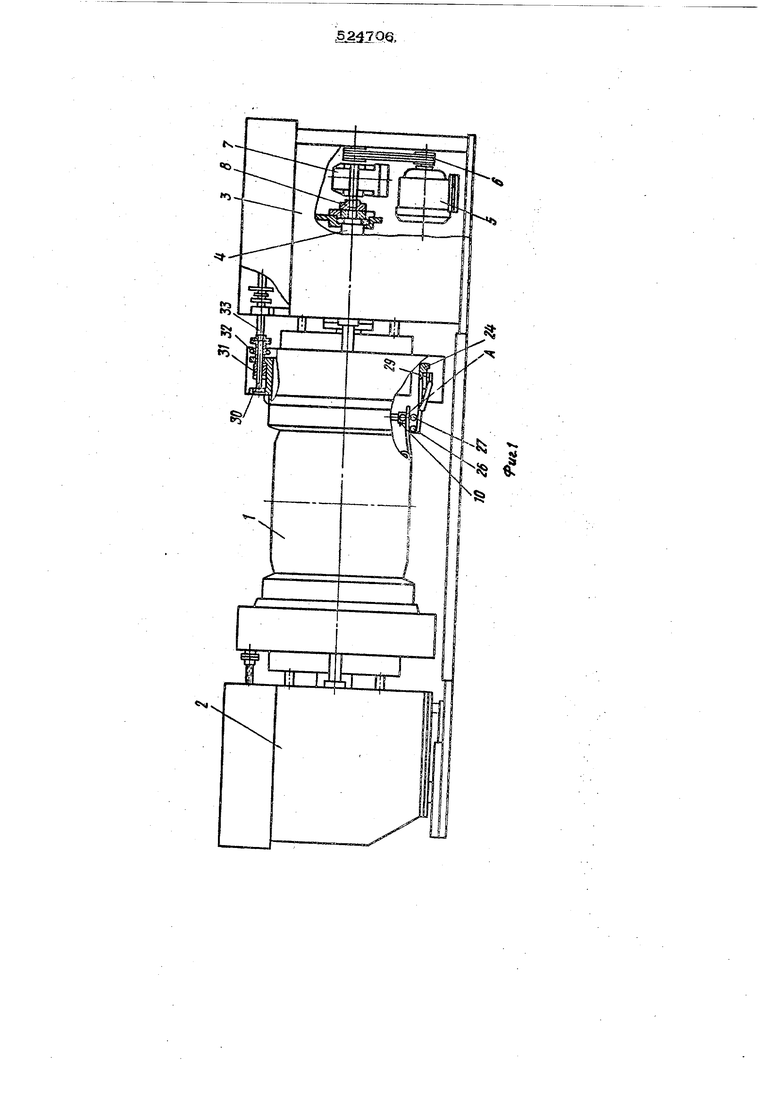

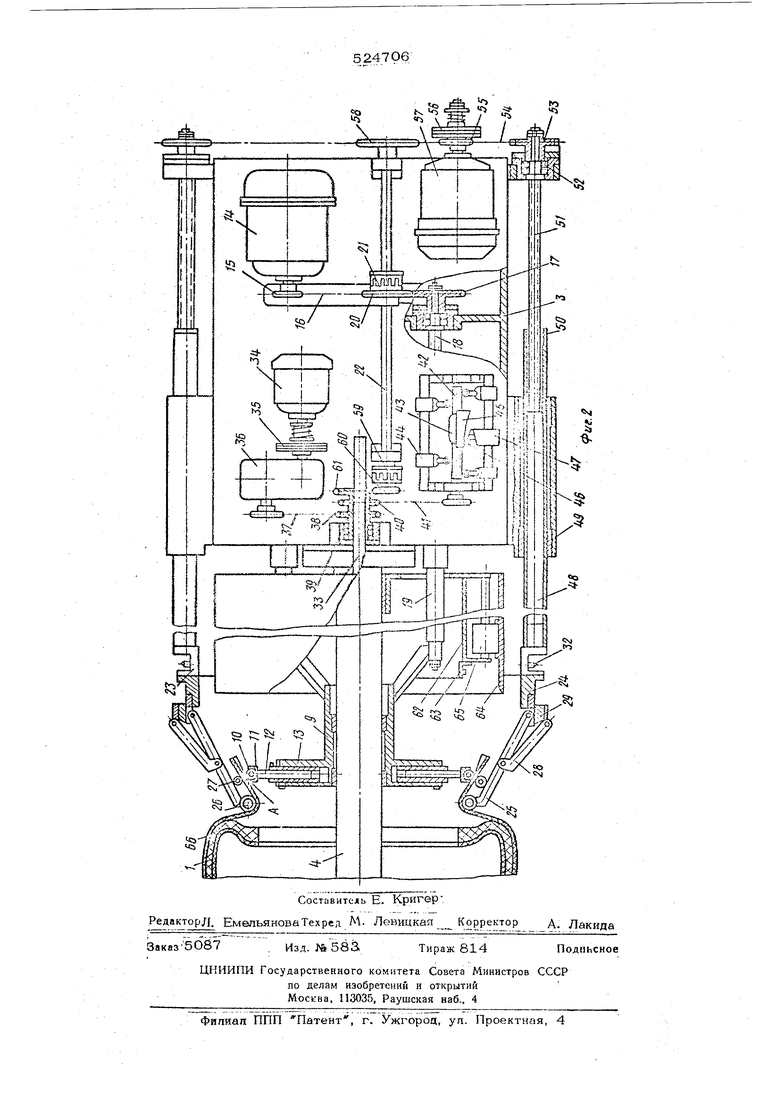

зависимые приводы разжатия пружины меха-низма заворота и перемещения его вдоль оси. что затрудняет перемещение пружин мехаш змов обработки борта по заданной траектории. Однакр.нербходнмоедля качеетвенной обра бот ки борта при обжиме перемещение пружин ме хашзмов обработки борта с зажатыт га между ними слоями по строго заданной Зсёст данного размера покрышки траектории известный механизм обеспечить не может, так как это перемещение является суммой четырех вышеназванных перемещений, . что приводит к снижению качества обрабог-ки борта. Для обеспечения заданного качества обработки борта покрышек путем синхронизании перемещений, входящих в механизм узлов предлагаемое устройство снабжено установленным параллельно приводному валу дополнительным валом, связанным посредством управляемых муфт с приводами поворота обжимных рычагов и перемещения механизма заворота слоев корда, а посредством цепной передачи - с механизмом обжима слоев корда. На фиг, 1 изображен общий вид станка для сборки покрышек с механизмом обработ ки борта; на фиг. 2 - вид сверху на правую станину станка. Механизмы обработки борта располагают ся на станке с двух сторон от сборочного барабана 1, на левой и правой станинах 2 и 3, На правой станине 3 в подшипниках установлен приводной вал 4, на консоли которого крепится сборочный барабан 1. ПоследНИИ приводится во вращение от электродвигателя 5 через клиноременную передачу 6, редуктор 7 и муфту 8. Левая станина 2 может :ПовЬратаваться от отдельного привода (на фиг. не показан) и имеет выдвижную тру бу, которая может выдвигаться к барабану 1 Остальные механизмы, установленные на левой станине 2, по своему устройству и назначению )аналогичны: механизмам, установленным на правой станине 3, поэтому в даль нейшем будут описываться только механизмы, установленные на правой станине 3. На валу 4 станка подвижно установлен механизм 9 заворота слоев корда на крыло. Механи л 9 заворота (см. фиг. 2) состоит из кольцевой спиральной пружины 10, установленной в захватах 11, закрепленных на штоках 12, радиально расположенных в корпусе блока тед1ескопических цилиндров 13. Механяаи 9 заворота пёремёщаетса здодь оси вала 4 от привода, состоящего из электро- двигателя 14, приводной звездочки 15,це- |1Ш 16, с помощью которой (Электродвигатель ;пр11водит во вращение две звездочки 17, укрёпленные на винтах 18. При вращении винтов 18 механизм 9 заворота перемещается с помощью Двух полых штоков 19, на концах которых закреплены гайки {на фиг. не показаны), связанньге резьбой с винтами 18. Цепь 16 связана также со звездочкой 20, которая с помощью электромагнитной муфты 21 может соединяться с дополнительным валом 22, Механизм 23 обжима слоев корда состоит из шарнирно укрепленных, по окружности кольцевого корпуса24рычагов 25 (см.фиг.2), несущих на своих концах кольцевую спиральную пружину 26. На некотором расстоянии от основной пружины 26 на рычагах 25 установлена дополнительная кольцевая спиральная пружина 27. В средней части к рычагам 25 шаршфно присоединены тяги 28, которые также шариирно крепятся к кольцу 29, имеющему возможность перемещаться. по кольцевому .корпусу 24 с помощью нескольких винтов 30 (фнг. 1). Винты 30 установлены на корпусе 24 и передают движение с помощью гаек 31 кольцу 29. Винты ЗО связаны между собой цепной передачей 32 и пpIJBoгlятcя от шлицевого вала 33 и привода, установленного на станине 1. Привод поворота рычагов 25 состоит из электродвигателя 34, фрикционной муфты 35, редуктора 36, и цепной передачи 37, передающей вращение звездочке 38, . , ненной за одно целое со шлицевой 39, С помощью звездочки 40, ycTaHOBJ.eHной на шлицевой втулке 39, и цепной передачи 41 вращение передается винту 42 бло|Ка путевых переключателей. По винту 42 перемещается с помощью гайки кулачок 43, который взаимодействует с путевыми переключателями 44, управляю-, щими работой механизма. На кулачке 4 3 установлен профиль нь1й копир 45, воздействующий на регулятор 46 дросселя 47, установленного на линии стравливания воздуха из механизма 9 заворота. Механизм 23 обжима укреплен на штангах 48, имеющих возможность ocesorjo перемещения в направляющих 49 станины. 3. На концах пустотелых штанг 48 закреплены гайки 50, в которых вращаются винты 51. На концах этих винтов, установленных на станине 3 в подщипниках 52, закреплены звездочки 53, котоpbie с помощью цепи 54 соединены с приводной звездочкой 55. Приводная звездочка 65 с помощью фрикционной муфты 56 с регулируемым усилием прижатия Фрикционных элементов соединен с валом электродвига гелч, 57. Цепь 54 связана также со звездочкой 58, закрепленной на дополнительном валу 22. Дополнительный вал 22, установленный на станине 3, может соединяться с помощью электромагнитной муфты 59, звездочки 60, депи и звездочки 61, укрепленной на шлицевой втулке 39, с приводом поворота рычагов 25. Вдоль вала 4 от отдельного привода (на фиг. не показан) может перемещаться механизм 62 посадки крыла. Механизм 62 посадки крыла состоит яз шаблона 63 для посадки крыла и дополнительного барабана 64, способного вращаться кз. роликах 65. Работа устройства осуществляется следующим образом. Сборка покрышек на станке происходит следующим образом. Леканизм 62 посадки крыла выдвигаетс к сборочному барабану 1 до упора дополнительного барабана 64 в плечик сбсрочного барабана 1. После наложения на сбороч.чый и дополнительные барабаны группы :слоэв корда 66 и их дублирования, включается электродвигатель 57 и механизм 23 обжима выдвигается в рабочее положение. Од говременно включается электродвигатель 14 ч механизм 9 заворота выдвигается п рабочее положение для обгкима. Сжатьй аклдух подается в тэдескопячеекие цилиндры 13, происхсд-лт разжатие кол иевой стиральной пружины 10. Послэ этого включается электродвигатель 34 ч с по мощью фрикционной мусрты 35 и цепной пе редачи 32 аращение передается винтам 30 Внкты 30 с помощью гаек перемешают .кол цй 29 по кольцевому корпусу 24. Кольцо -29 с помощью тяг 28 производит поворот обжимных рычагов 25 и сжатие кольцевых спиральных пружин 26 к 27, которые заворачивают свисающие слои корда внутрь барабана. Одновременно с поворотом рычагов 25 происходит медленное стравливание воздуха из механизма 9 заворота, ско рость которого определяется дроссэлэм 47 При этом слои корда 66 оказываются зажатыми между двумя кольцевыми спирадькымк пружинами 27 и 10 с усилием, оп ределяемым давлением воздуха в телескопических цилиндрах 13 механизма 9 заворота и скоростью стравливания воздуха. ,Местр захвата слоев ко да 66 {точка А) пружинами 27 и lO расположено дальше того места, где в дальнейшем осуществляют их наибольшее уплотнение. Кольцевые спиральные пружины 26 и Р.7 имеют большой шаг навивки проволоки и п1ри обжршо, уменьшая свой диаметр, производят натя.-кку корда на участие от заплечика барабана до мести {точкд А) зажатия слоев кор- ;да пружинами 27 л 10 и равномерное уплотнение его с последующим образованием большого количества мелких гофр (по числу витков пружин 26 и 27), равномерна расположенных по периметру. Чтобы компенсировать падение давления воздуха в пневмояиликдрах 13, объем которых по мере обжима уменьшается, а следовательно, и усилие зажатия слоев корда между пружинами 27 и 10, на Стенине 3 установлен дроссель 47 с регулятором 46. По мере поворота рычагов 25 кинематически связанньп с ними с помощью цепной передачи 41, винта 42 и гайкн с кулачком 43 профильный копир 45 своей профильной поверхностью воздействует на регулятор 46 дросселя 47, установленного на линии стравливания воздуха из механизма 9 заворота, и изменяет проходное сечение дросселя, а следовательно, и скорость стравливания воздуха. В зависимости от профиля копира 45 по ходу обжима обеспечивается требуемое усилие зажатия слоев корда между пружинами 27 и 10 и его натяжение. -С определенного момента обжнма один из путевых переключателей 44 включает электромахнктную муфту 59 н вращение от привода поворота рычагов 25 через звездочки 61 и 6О, ЭлектрР шгн1г1ную муфту 59, дополнительный вал 22, звездочку 58, цепь 54 и звездочки 53 передается винтам 51. При этом эпактродвигатель 57 , отключен к эго ротор свободно вращается. Поэтому наряду с поворотом рычагов 25 и уменьшением диаметра пружин 26 и 2-7 механизму 23 обжима сообщается медленное перемещекке к барабану, и в зависимости от п редаточного отношения переда- ющимис я в диам етр е пружинами 2 7 и 10, а так- , же зафиксированных у пружины 26 почти полностью отсутствует, исключается образовакне крупных складок корда и корд равномерно упло няется с последующим образоваш ем большого количества (по числу витков пружин) равномерно расположенных мелких гофр на всем участке от Заплечика барабана до точки Аместа зажатия слоев корда пружинами 27 и 10. Незначительное механизмов, пружинам 26 и 27 сооб щается заданная жесткая траектория перемещения. Компенсируется увод пружины 27 при повороте ее по радиусу рычага 25 и пружина 27 может перемещаться радиально к оси вала ,4. В этом случае механизм 9 заворота остается неподвижным, а проталкиваемые между пружинами 27 и 10 слои корда предварительно уплотняются и , поступая к пружине 26, окончательно у-лотняются к укладьшаются в бортолую часть покрышки. Однако, наилучшее качество обработки борта крупногабаритных покрышек достига.7. - . -ются по траектории, обеспечивающей при : обжиме постоянное натяжение обрабатываемых слоев корда без значительного ихгяротаскивания между пружинами 27 и 10, гцри:чем натянутые и уплотняемые слои корда g перегибаются пружиной 26 и месте ихна- : ибольшего уплотнения и располагаются IBгко пе обжима в виде двух поверхностей, одна из которых образована кордом-тйежду эапле- ; чиком барабана 1 и пружиной 26, а другая пружиной 26 и местом зажатия слоев корда пружинами 27 и 1О (точка А). Так как протаскивание натянутых слоев,зажатых между уменьшающимися в диаметре пружинами 27 и 10, а также зафиксированных у пружижт .15 26 почти полностью отсутствует, и Лслючается образование крупных складок кйрда и корд равномерно уплотняется с последующим Ьбразованиембольшого количества (почислу : ветковпружин) равномерно располр енныхмелкиТТЬфр на всем участке от з:йлечика-ба- - рабана до точки А места заж я лоев корда пружинами 27 и 10. Незначительное , протаскивание слоев корда (до 10-ЗО мм) между пружинами 27 и 1О допускается для 25 того, чтобы обеспечить натяжение слоев в течение всего цикла обжима, а также, чтобы упростить траекторию перемещения пружин 27 ию Механизмы станка также могут обжимать корд непосредственно по профилю заплечика барабана или предыдущим слоям. Для этого с определенного момента обяшма включается электродвигатель 57 и вращение через фрикционную муфту 56 и цепную передачу 3 :54 передается винтал. 51. Механизм обжима 23 одновреченно с поворотом рычагов 25 подается к барабану и пружиной 26 прижимает обрабатываемые слои корда 66 к заплечику барабана 1 или предыдущим елоям. При упоре пружины 26 в заплечик бара;бана 1 приводная звездочка 55, выполнен ая как одно целое с полумуфтой, начинает замедлять вращение за счет частичного проскальзывания фрикшюнной муфты 56, при этом усилие прингатия пруяшны 261с заплечику зависит от передаваемой при проскальзывании фрикхшонной муфты 56 мощности, что в свою очередь определяется настройкой усилия прижатия фрикционных элементов муф,ты. Это позволяет дублировать натянутые слои корда с большим количеством равйомер;но,образующихся при обжиме Гбфр с наложенными слоями в момент их образо-, Гвания. После окончания процесса обжима по лю|бому из описанных выше способов механиэмы 9 и 23 подаются к барабану. При этом механизм 9 заворота перемещается внутрь 60 524 06 -8 барйбая, « механизм ;23 обжима пругкиной 26 цризкимает слои корда 66 к эаплечику барабана ,1 или i предыдущим слоям. Затем при .нёболЁйиомшовороте рычагов 25 пружина 26 разворачивает концы корда внутрь баpiaSaHe. После jToro, как механизм 23 обжима возвращается в исходное положение, с помощью шаблона 63 происходит посадка крыла, Механизм 9 заворота выдвигается из барйбана ц, вытаскивая концы корда под шаблон, .-скзтанавпивается « рабочем положении ;3авррота. .отводится, в цилиндры 13 -подается сжатый-воздух и с помощью разжи-мающейся пружины 10 слои корда завора-чиваются на крыло и при медленном отводе механизма 9 от барабана происходит обжим завернутых слоев корда по заплечику бараоана , °Р«. заворачиваемый частично уплотнен ча опреде « ° участке длины (до точки.А) при выполнении предыдущих операций, при завороте ° « Р происходит некоторое расправление уплотненного корда и его натяжение под крылом и исключается образование кладок, что приводит к равномерному натя каркаса при работе и зна..« ительно повыщает качество сборки. . ;;. На этом хшкл обработки борта заканчи- . Обработка последующих слоев кор да. производится аналогичным . - ахе ша .собранный каркас покрыщки «акиадаишо рся протектор, боковины и друг.. ™ «.Ро зводится их тфижатие. Сборочный барабан складьшается и собранная :ЦРКРЬ а снимается со станка, механизмов обеспечивается систе автоматики. Применение механизма повысить производительность труда ; сборщика и облегчить его труд, улучщить Условия труда и техники безопасности, значительдо улучщить..качество сбррки пркры-. Улучшения качества сборки и процессов сборки получить материала. Экономический эффект от использования изобретения в одном станке 32 тыс.руб. Формула изобретения Механизм для обработки борта к стан Р« покрышек пневматических шин по авт. свид. № 36О238, имеющий приводной вал и привод поворота обжимных рычагов, отличающийся тем, что с целью ..обеспечения заданного качества обработки бортапокрышек путем синхронизащщ перемещений, входящих в механизм уздо он снабжен установленным параллельно

9

й ивоЬркЬ feany- ° °1 Л«л1ьиьп |с аязанным посредством управляемой муфты . :с приводом поворота обжимных рычагов, а посредством цепной передачи - с механизмом S JKHMa слоев корда. i

; 2. Механизм по п. 1, о т л и ч а и и с я тем, что дополнительный вал свяэан посредством управляемой муфггы с приво10

Дом перемещения механизма заворота слова

корда.

Источники И1ф)рмации. принятые во внимание при экспертизе:

1.Авт. св. СССР N 25О444. кп. В 29 Н IT/IV 1966 г.

2.Авт. св. СССР N 36О238, кл. В 29.

HI 17/22. 1970 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕХАНИЗМ ОБРАБОТКИ БОРТА К СТАНКАМ ДЛЯ СБОРКИ ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1972 |

|

SU360238A1 |

| Устройство для обработки борта покрышек пневматических шин | 1972 |

|

SU494913A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1984 |

|

SU1154107A1 |

| Устройство для обработки борта к станку для обработки покрышек пневматических шин | 1967 |

|

SU279940A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1980 |

|

SU912535A1 |

| МЕХАНИЗМ ДЛЯ ОБРАБОТКИ БОРТА ПОКРЫШЕК ПНЕВМАТИЧЕСКИХ ШИН | 1994 |

|

RU2091233C1 |

| Механизм обработки борта к станкудля СбОРКи пОКРышЕК пНЕВМАТичЕСКиХшиН | 1979 |

|

SU844367A1 |

| Механизм обработки борта к станкам для сборки покрышек пневматических шин | 1970 |

|

SU422210A1 |

| Устройство для формирования борта при сборке покрышки пневматической шины | 1976 |

|

SU666096A1 |

| Механизм обработки борта к станку для сборки покрышек пневматических шин | 1973 |

|

SU506177A1 |

Авторы

Даты

1976-08-15—Публикация

1974-12-20—Подача