() СТАНОК ДЛЯ МНОГОСЛОЙНОЙ НАВИВКИ СПИРАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для многослойной навивки спиралей | 1984 |

|

SU1199351A2 |

| Станок для навивки бесконечных многопроволочных спиралей на невращающуюся оправку | 1971 |

|

SU454957A1 |

| Способ навивки бесконечных многопроволочных спиралей и станок для его осуществления | 1986 |

|

SU1493368A1 |

| Станок для горячей навивки пружин | 1989 |

|

SU1667999A1 |

| СТАНОК ДЛЯ НАВИВКИ СПИРАЛЕЙ ИЗ ЛЕНТЫ | 1973 |

|

SU406603A1 |

| Станок для изготовления спиралей различного профиля | 1974 |

|

SU500861A1 |

| Станок для многослойной навивки спирали | 1987 |

|

SU1660797A1 |

| Станок для многослойной навивки спирали | 1985 |

|

SU1822352A3 |

| Станок для навивки бесконечных многопроволочных спиралей на невращающуюся оправку | 1976 |

|

SU640795A1 |

| Станок для горячей навивки пружин кручения | 1985 |

|

SU1282948A1 |

I

Изобретение относится к технике трубогибочных работ и может быть использовано в любой отрасли машиностроения j а именно, в котлостроении и атомном машиностроении для многослойной навивки спиралей из трубчатой заготовки.

Известен станок для многослойной навивки спирали, содержащий смонтированные на станине устройство для подачи заготовки и навивочный механизм, выполненный в виде вращающейся оправки, водила, гибочного и направляющего роликов t1.

Однако, на данной конструкции возможна только ограниченная навивка многослойных спиралей, например до семи витков, так как расстояние от оправки до гибочного ролика на водиле ограничено определенным расстоянием, при увеличении же этого расстояния увеличивается плечо гиба, что ведет к образованию заломов на трубной заготовке в начальной стадии

навивки, а удаленные от центра витка спирали., навиваемые из предварительнс) сформированной части трубной заготовки, деформируются по радиусу превышающему номинальный, что приводит к большим мёжвитковым зазорам.Эти обстоятельства не только сужают технологические возможности станка, но и ухудшают качество изготавливаемых спиралей.

Целью изобретения является расширение типоразмеров изготавливаемых спиралей и повышение их качества.

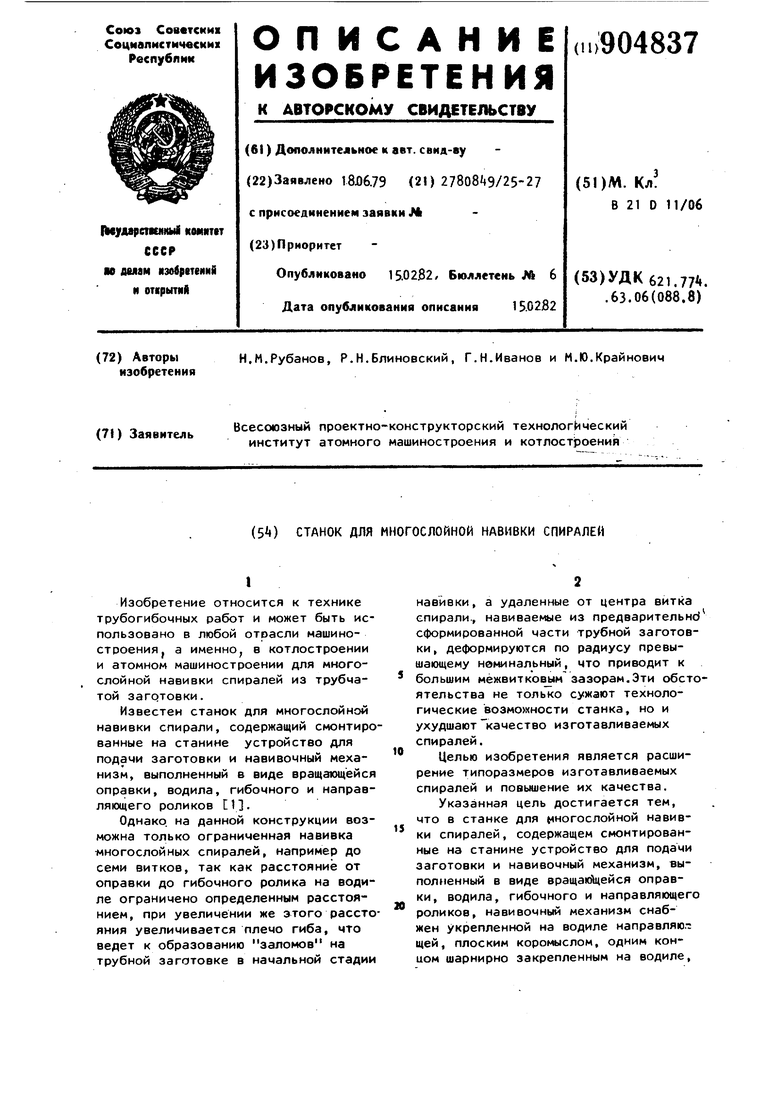

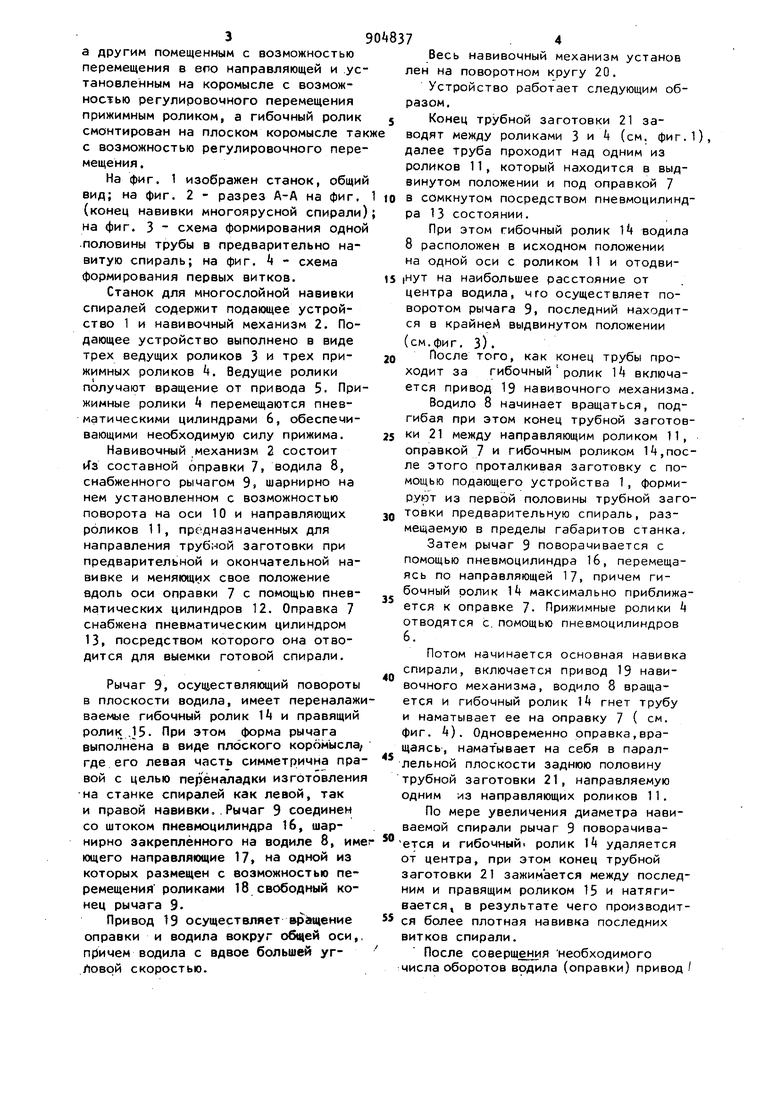

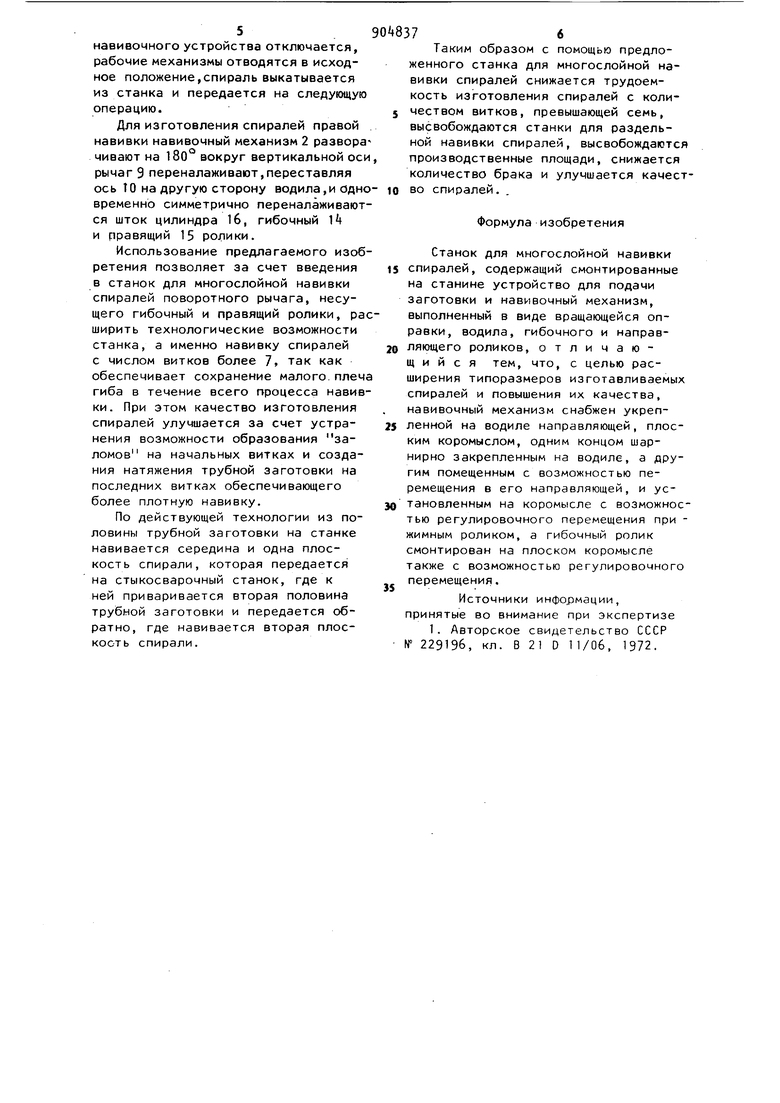

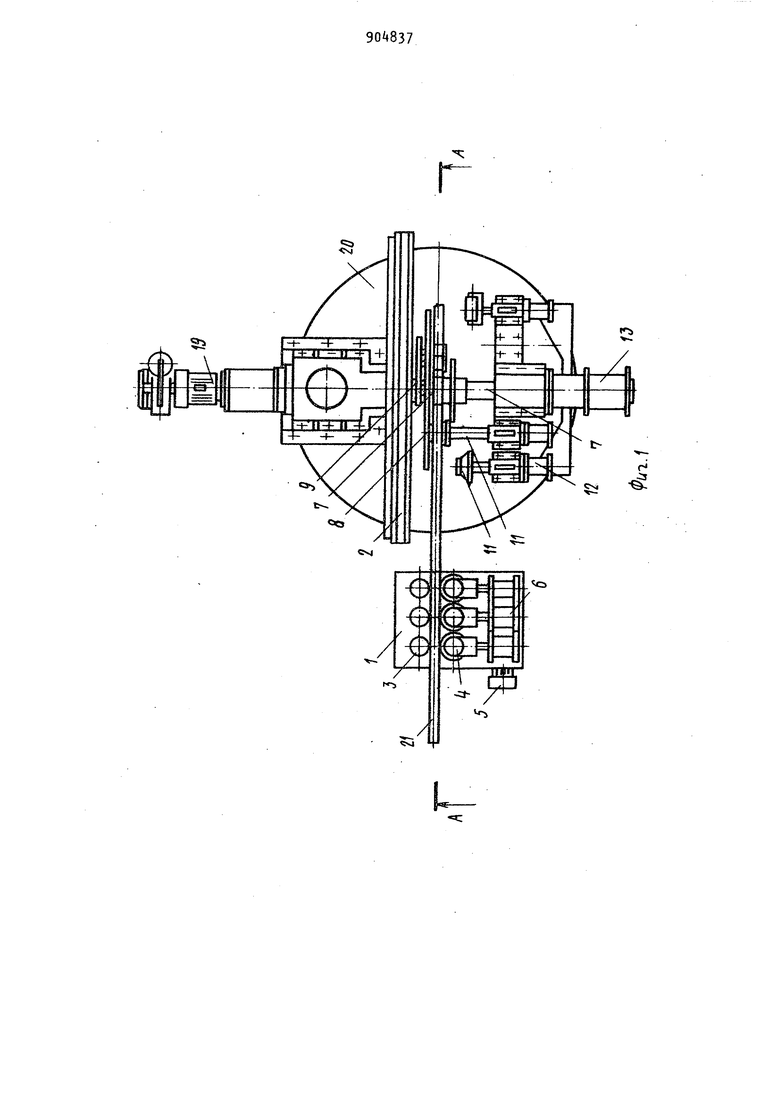

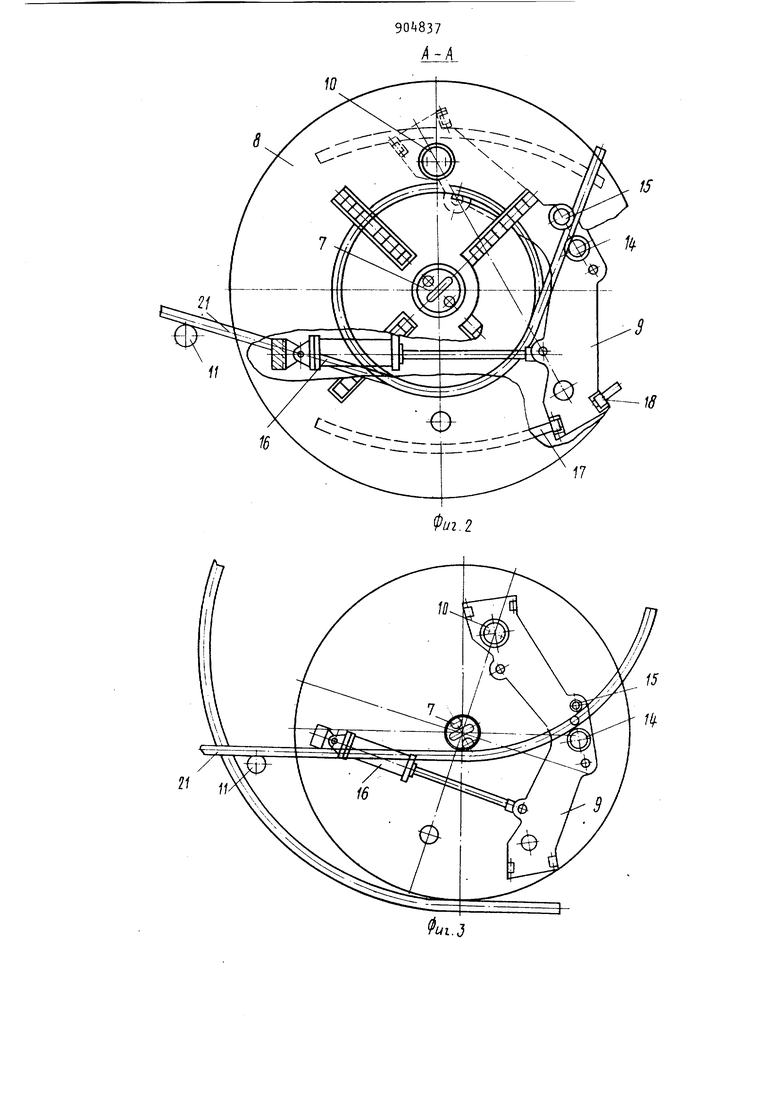

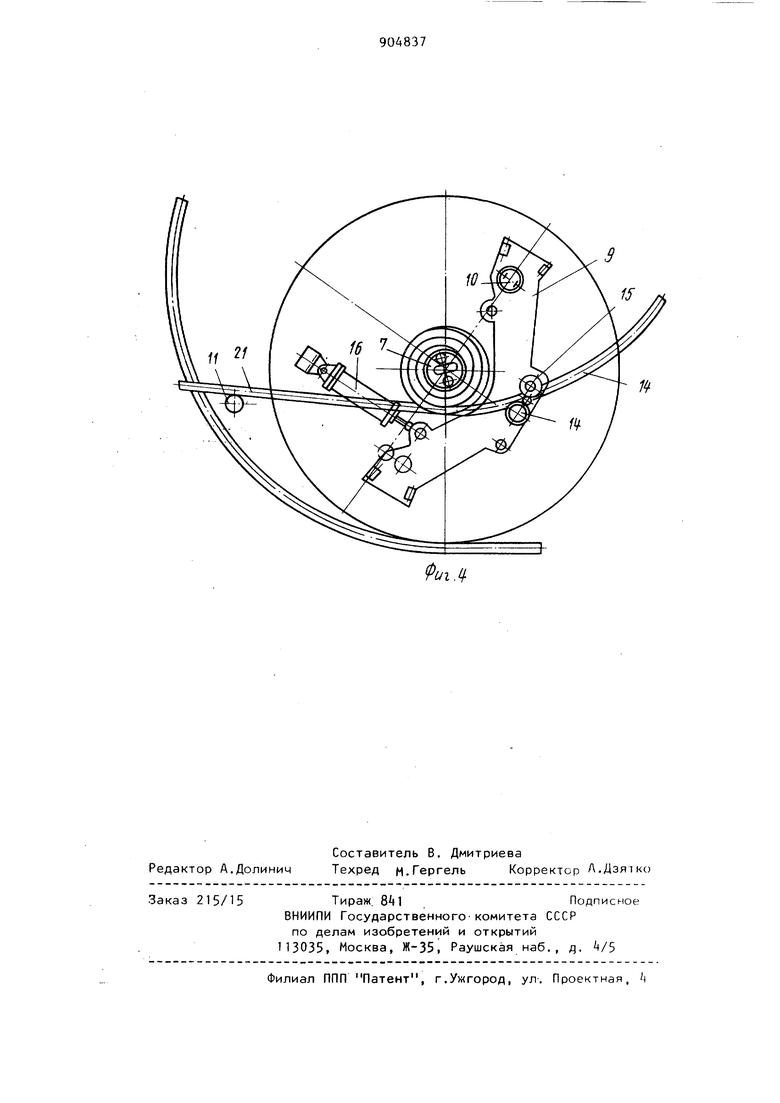

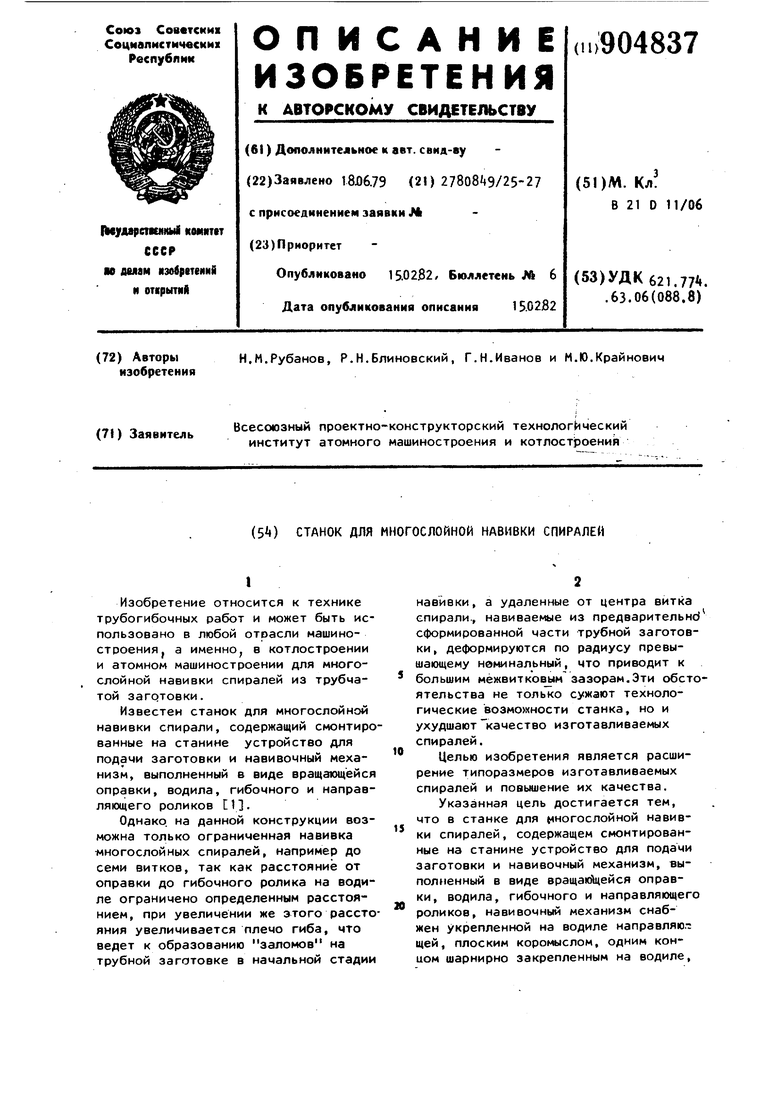

Указанная цель достигается тем, что в станке для t нoгocлoйнoй навивки спиралей, содержащем смонтированные на станине устройство для подачи заготовки и навивочный механизм, выполненный в виде вращакйцейся оправки, водила, гибочного и направляющего роликов, навивочный механизм снабжен укрепленной на водиле направляю.; щей, плоским коромыслом, одним концом шарнирно закрепленным на водиле. а другим помещенным с возможностью перемещения в его направляющей и ус тановленным на коромысле с возможностью регулировочного перемещения прижимным роликом, а гибочный ролик смонтирован на плоском коромысле та с возможностью регулировочного пере мещения , На фиг. 1 изображен станок, общи вид; на фиг. 2 - разрез А-А на фиг, (конец навивки многоярусной спирали на фиг. 3 - схема формирования одно половины трубы в предварительно навитую спираль; на фиг. - схема формирования первых витков. Станок для многослойной навивки спиралей содержит подающее устройство 1 и навивочный механизм 2. Подающее устройство выполнено в виде трех ведущих роликов 3 и трех прижимных роликов 4. Ведущие ролики получают вращение от привода 5. При жимные ролики 4 перемещаются пневматическими цилиндрами 6, обеспечивающими необходимую силу прижима. Навивочный механизм 2 состоит ii3 составной оправки 7 водила 8, снабженного рычагом 9, шарнирно на нем установленном с возможностью поворота на оси 10 и направляющих роликов 11, предназначенных для направления трубной заготовки при предварительной и окончательной навивке и меняющих свое положение вдоль оси оправки 7 с помощью пневматических цилиндров 12. Оправка 7 снабжена пневматическим цилиндром 13, посредством которого она отводится для выемки готовой спирали. Рычаг 9, осуществляющий повороты в плоскости водила, имеет переналаж ваемые гибочный ролик I и правящий ролик.15. При этом форма рычага выполнена а виде плоского коромысла где его левая часть симметрична пра вой с целью переналадки изготовлени на станке спиралей как левой, так и правой навивки,.Рычаг 9 соединен со штоком пневмоцилиндра 16, шарнирно закреплённого на водиле 8, им ющего направляющие 17, на одной из которых размещен с возможностью перемещения роликами 18 свободный конец рычага 9. Привод 19 осуществляет вращение оправки и водила вокруг общей оси, П0Ичем водила с вдвое большей угЛовой скоростью. Весь навивочный механизм установ лен на поворотном кругу 20. Устройство работает следующим образом. Конец трубной заготовки 21 заводят между роликами 3 и 4 (см. фиг.1), далее труба проходит над одним из роликов 11, который находится в выдвинутом положении и под оправкой 7 в сомкнутом посредством пневмоцилиндра 13 состоянии. При этом гибочный ролик 1 водила 8 расположен в исходном положении на одной оси с роликом 11 и отодви|Нут на наибольшее расстояние от центра водила, ч го осуществляет поворотом рычага 9, последний находится в крайнем выдвинутом положении (см.фиг. З). После того, как конец трубы проходит за гибочныйролик 14 включается привод 19 навивочного механизма. Водило 8 начинает вращаться, подгибая при этом конец трубной заготовки 21 между направляющим роликом 11, оправкой 7 и гибочным ролнком ,после этого проталкивая заготовку с помощью подающего устройства 1, формируют из первой половины трубной заготовки предварительную спираль, размещаемую в пределы габаритов станка. Затем рычаг 9 поворачивается с помощью пневмоцилиндра 1б, перемещаясь по направляющей 17, причем гибочный ролик 1t максимально приближается к оправке 7- Прижимные ролики отводятся с помощью пневмоцилиндров 6. Потом начинается основная навивка спирали, включается привод 19 навивочного механизма, водило 8 вращается и гибочный ролик l гнет трубу и наматывает ее на оправку 7 ( см. фиг. Ц). Одновременно оправка,вращаясь, наматывает на себя в параллельной плоскости заднюю половину трубной заготовки 21, направляемую одним из направляющих роликов 11. По мере увеличения диаметра навиваемой спирали рычаг 9 поворачивается и гибочный, ролик U удаляется от центра, при этом конец трубной заготовки 21 зажимается между последним и правящим роликом 15 и натягивается, в результате чего производится более плотная навивка последних витков спирали. После совершения необходимого числа оборотов водила (оправки) привод/

навивочного устройства отключается, рабочие механизмы отводятся в исходное положение,спираль выкатывается из станка и передается на следующую операцию.

Для изготовления спиралей правой навивки навивочный механизм 2 развора чивают на 180° вокруг вертикальной оси рычаг 9 переналаживают,переставляя ось ТО на другую сторону водила,и одновременно симметрично переналаживаются шток цилиндра 1б, гибочный 1 и правящий 15 ролики.

Использование предлагаемого изобретения позволяет за счет введения в станок для многослойной навивки спиралей поворотного рычага, несущего гибочный и правящий ролики, расширить технологические возможности станка, а именно навивку спиралей с числом витков более 7, так как обеспечивает сохранение малого.плеча гиба в течение всего процесса навивки. При этом качество изготовления спиралей улучшается за счет устранения возможности образования заломов на начальных витках и создания натяжения трубной заготовки на последних витках обеспечивающего более плотную навивку.

По действующей технологии из половины трубной заготовки на станке навивается середина и одна плоскость спирали, которая передается на стыкосварочный станок, где к ней приваривается вторая половина трубной заготовки и передается обратно, где навивается вторая плоскость спирали.

Таким образом с помощью предложенного станка для многослойной навивки спиралей снижается трудоемкость изготовления спиралей с количеством витков, превышающей семь, высвобождаются станки для раздельной навивки спиралей, высвобождаются производственные площади, снижается количество брака и улучшается качество спиралей.

Формула изобретения

Станок для многослойной навивки

спиралей, содержащий смонтированные на станине устройство для подачи заготовки и навивочный механизм, выполненный в виде вращающейся оправки, водила, гибочного и направляющего роликов, отличающийся тем, что, с целью расширения типоразмеров изготавливаемых спиралей и повышения их качества, навивочный механизм снабжен укрепленной на водиле направляющей, плоским коромыслом, одним концом шарнирно закрепленным на водиле, а другим помещенным с возможностью перемещения в его направляющей, и установленным на коромысле с возможностью регулировочного перемещения при жимным роликом, а гибочный ролик смонтирован на плоском коромысле также с возможностью регулировочного перемещения.

Источники информации, принятые во внимание при экспертизе

Г

u

A-J

Pui.i

Авторы

Даты

1982-02-15—Публикация

1979-06-18—Подача