полости и связаны с роликами посредством гаек, имеющих хвостовики, расположенные в прорезях вала.

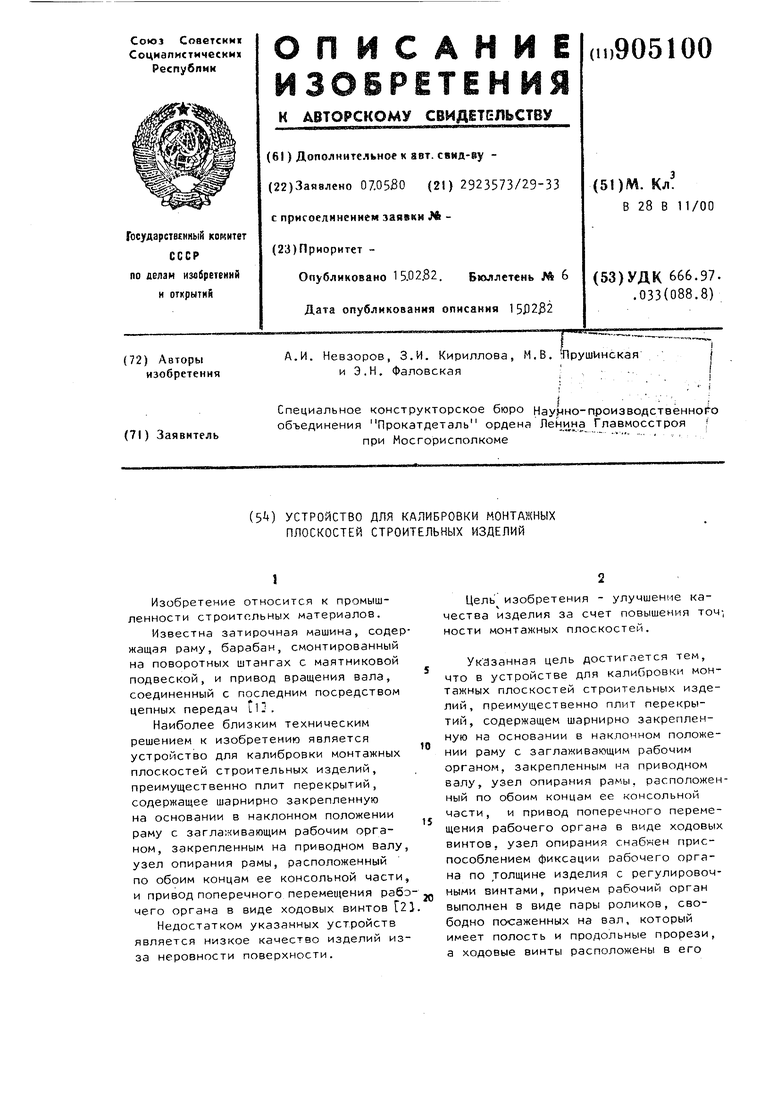

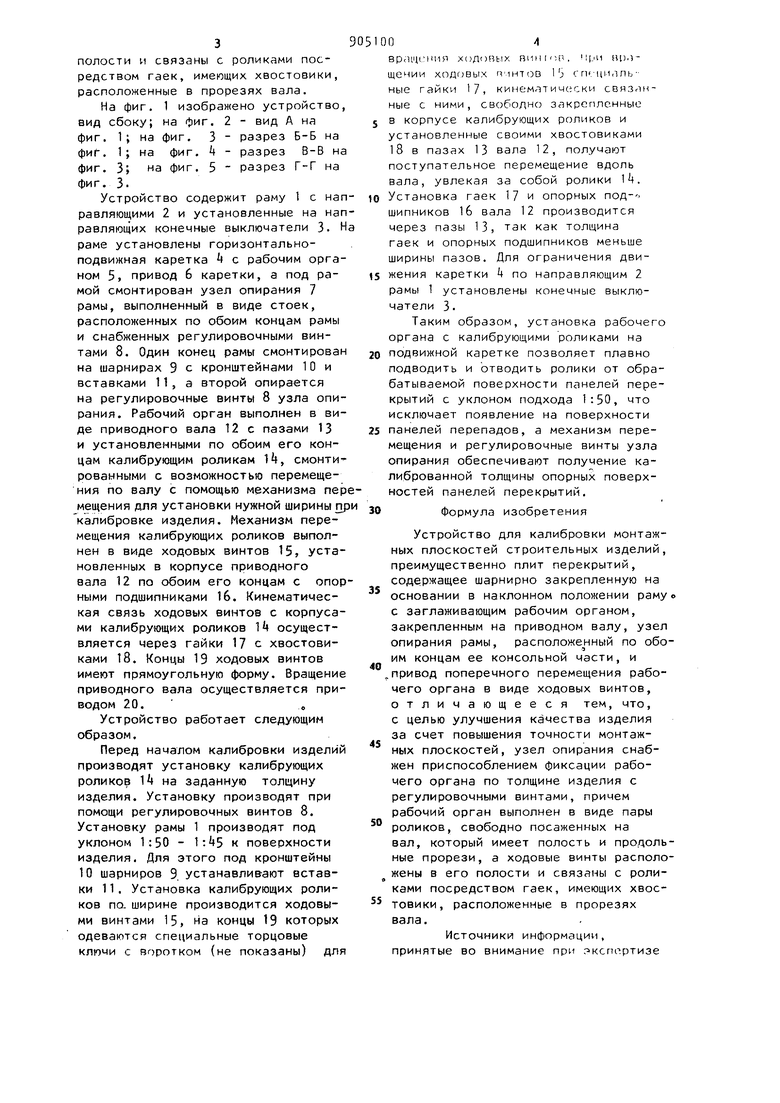

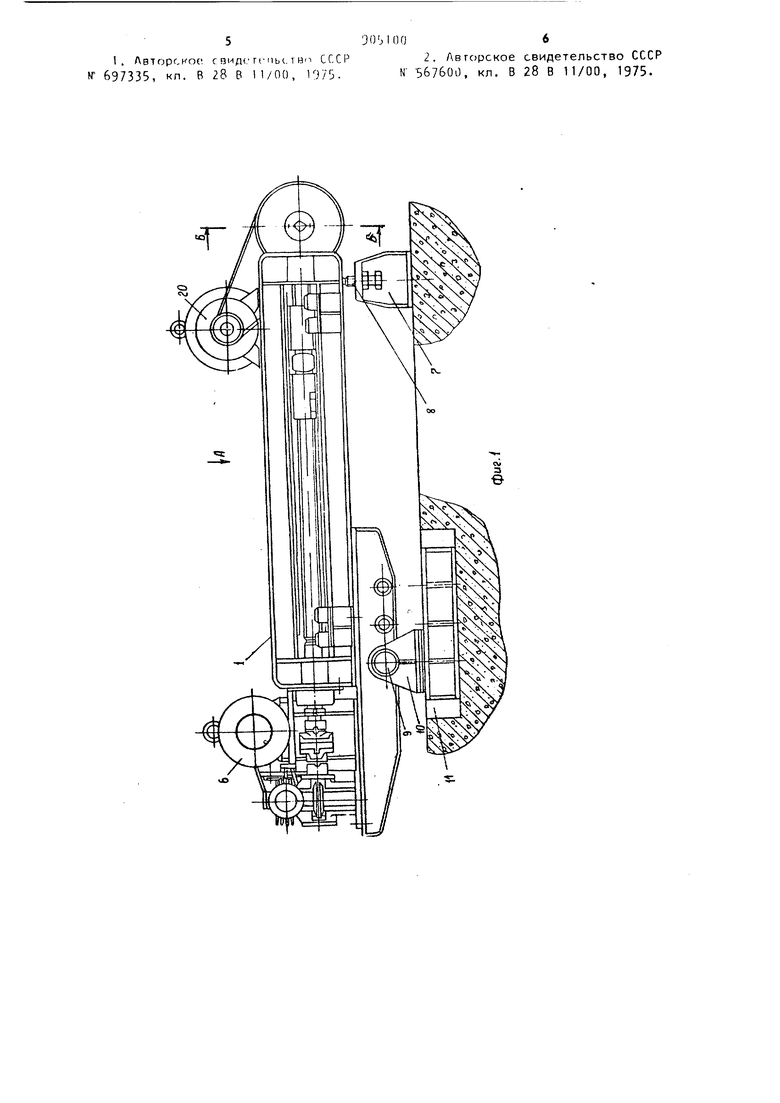

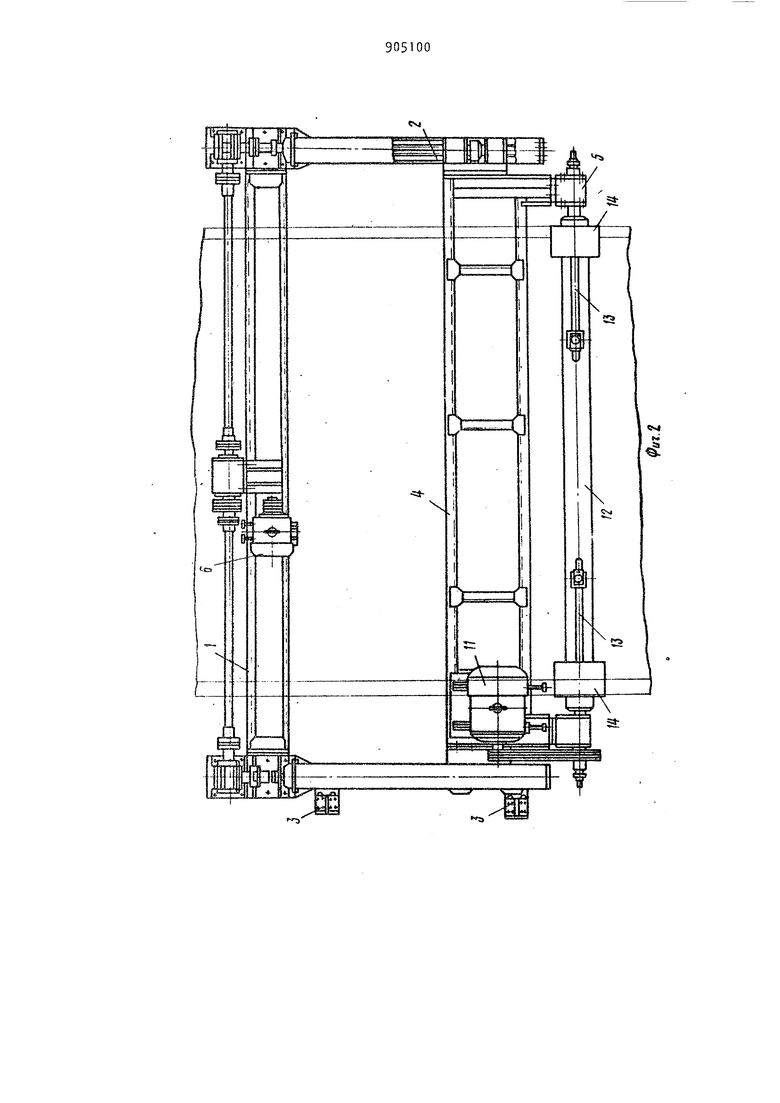

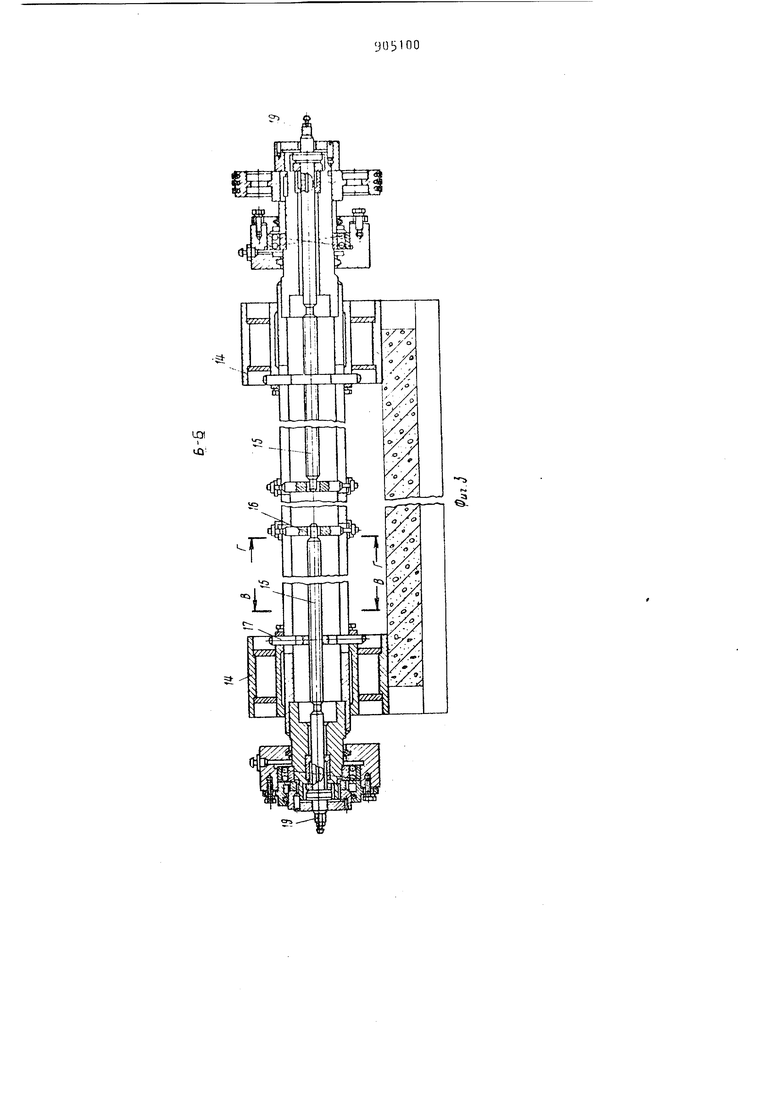

На фиг, 1 изображено устройство, вид сбоку; на иг. 2 - вид А на фиг. 1; на фиг, 3

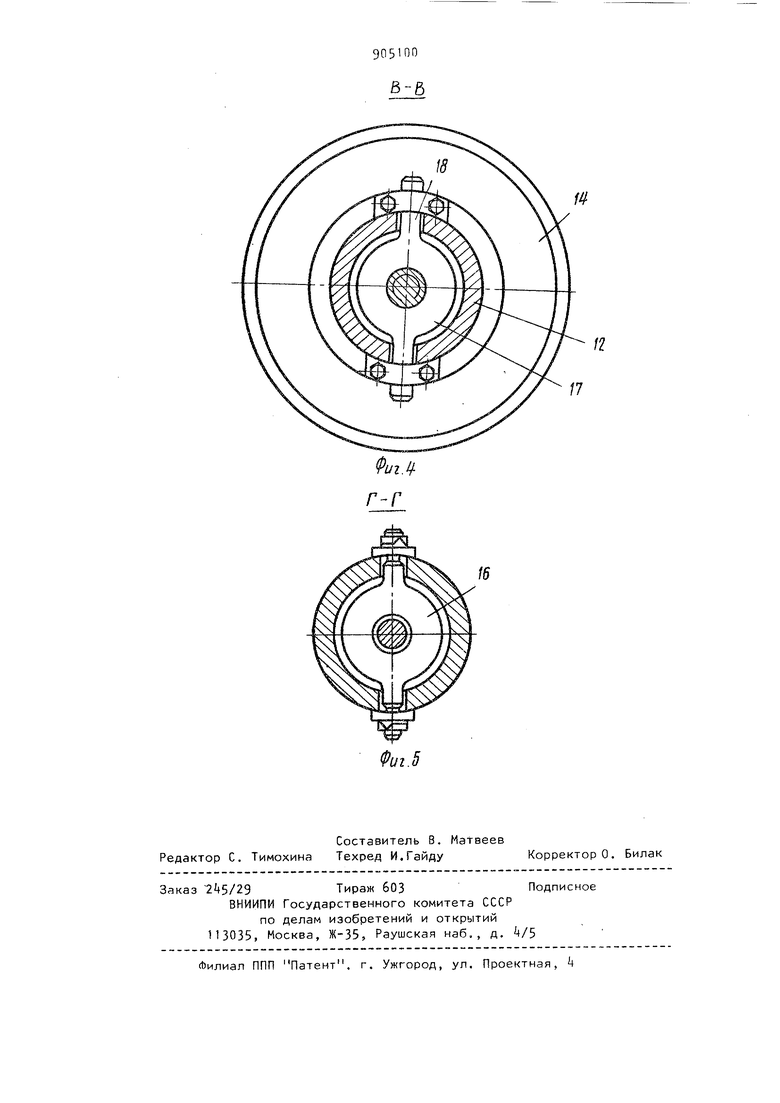

разрез Б-Б на фиг. 1 ; на фиг. t разрез В-В на фиг. 3; на фиг. 5 разрез Г-Г на фиг, 3.

Устройство содержит раму 1 с направляющими 2 и установленные на направляющих конечные выключатели 3. Н раме установлены горизонтальноподвижная каретка с рабочим органом 5, привод 6 каретки, а под рамой смонтирован узел опирания 7 рамы, выполненный в виде стоек, расположенных по обоим концам рамы и снабженных регулировочными винтами 8. Один конец рамы смонтирован на шарнирах 9 с кронштейнами 10 и вставками 11, а второй опирается на регулировочные винты 8 узла опирания. Рабочий орган выполнен в виде приводного вала 12 с пазами 13 и установленными по обоим его концам калибрующим роликам 1, смонтированными с возможностью перемещения по валу с помощью механизма пермещения для установки нужной ширины др калибровке изделия. Механизм перемещения калибрующих роликов выполнен в виде ходовых винтов 15, установленных в корпусе приводного вала 12 по обоим его концам с опорными подшипниками 1б. Кинематическая связь ходовых винтоа с корпусами калибрующих роликов 1k осуществляется через гайки 17 с хвостовиками 18. Концы 19 ходовых винтов имеют прямоугольную форму. Вращение приводного вала осуществляется приводом 20. о

Устройство работает следующим образом.

Перед началом калибровки изделий производят установку калибрующих роликов 14 на заданную толщину изделия. Установку производят при помощи регулировочных винтов 8. Установку рамы 1 производят под уклоном 1:50 - к поверхности изделия, Для этого под кронштейны 10 шарниров 9. устанавлив-ают вставки 11. Установка калибрующих роликов по. ширине производится ходовыми винтами 15, на концы 19 которых одеваются специальные торцовые ключи с воротком (не показаны) для

Вр.НЦСИМЯ ходовых П11И|(И1. (И).)щечим xofloBbix п .щтов 1j сгт/цилльные гайки 17, кине.-млтичкски связгтнные с ними, своболно закрепленные в корпусе калибрующих роликов и установленные своими хвостовиками 18 в пазах 13 вала 12, полумают поступательное перемещение вдоль вала, увлекая за собой ролики 1 4. Установка гаек 17 и опорных под- шмпников 16 вала 12 производится через пазы 13, так как толщина гаек и опорных подшипников меньше ширины пазов. Для ограничения движения каретки k по направляющим 2 рамы 1 установлень конечные выключатели 3.

Таким образом, установка рабочего органа с калибрующими роликами на подвижной каретке позволяет плавно подводить и отводить ролики от обрабатываемой поверхности панелей перекрытий с уклоном подхода 1:50, что исключает появление на поверхности панелей перепадов, а механизм перемещения и регулировочные винты узла опирания обеспечивают получение калиброванной толщины опорных поверхностей панелей перекрытий.

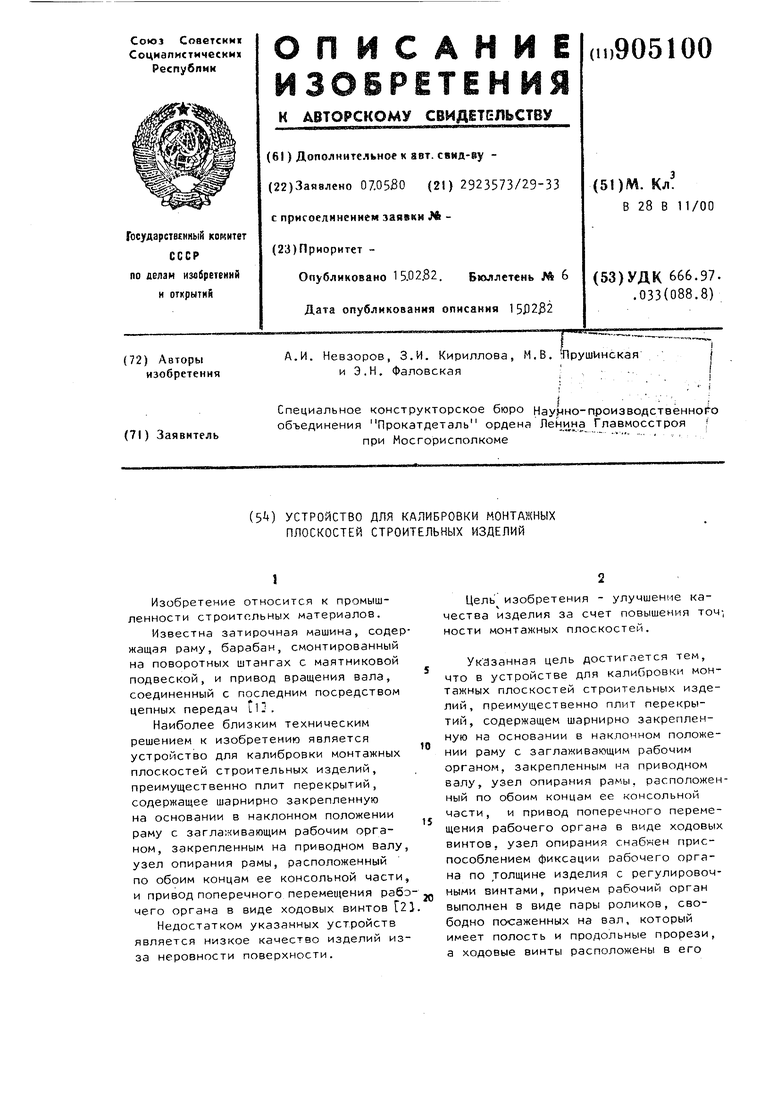

Формула изобретения

Устройство для калибровки монтажных плоскостей строительных изделий преимущественно плит перекрытий, содержащее шарнирно закрепленную на основании в наклонном положении раму с заглаживающим рабочим органом, закрепленным на приводном валу, узел опирания рамы, расположенный по обоим концам ее консольной части, и .привод поперечного перемещения рабочего органа в виде ходовых винтов, отличающееся тем, что, с целью улучшения качества изделия за счет повышения точности монтажных плоскостей, узел опирания снабжен приспособлением фиксации рабочего органа по толщине изделия с регулировочными винтами, причем рабочий орган выполнен в виде пары роликов, свободно посаженных на вал, который имеет полость и продольные прорези, а ходовые винты расположены в его полости и связаны с роликами посредством гаек, имеющих хвостовики, расположенные в прорезях вала.

Источники информации, принятые во внимание при г кспортизе 5 1. Авторское с виде ГС мы. твп СССР N 697335, кп. В 28 В 1 1/00, 1973. :}очао6 2. Авторское свидетельство СССР N- 567600, кл. В 28 В 11/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мойки коленчатых валов | 1989 |

|

SU1741933A1 |

| УСТРОЙСТВО РАЗВЕРТЫВАНИЯ-СКЛАДЫВАНИЯ АНТЕННЫ | 1996 |

|

RU2093932C1 |

| Установка для калибровки строительных изделий | 1987 |

|

SU1549759A1 |

| УСТРОЙСТВО ПЕРЕМЕЩЕНИЯ РАБОЧЕГО СТОЛА ЗD-ПРИНТЕРА | 2014 |

|

RU2567318C1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Устройство для перемещения длинномерных цилиндрических изделий | 1985 |

|

SU1294431A1 |

| Буровой агрегат | 1987 |

|

SU1601308A1 |

| СПОСОБ ЗАБИВАНИЯ И ИЗВЛЕЧЕНИЯ ИЗ ГРУНТА МЕТАЛЛИЧЕСКИХ СТОЛБИКОВ ПРЕИМУЩЕСТВЕННО ПРИ ВОЗВЕДЕНИИ И РЕМОНТЕ БАРЬЕРНЫХ ОГРАЖДЕНИЙ АВТОМОБИЛЬНЫХ ДОРОГ И КОПРОВЫЙ МАНИПУЛЯТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211895C2 |

| УСТРОЙСТВО ДЛЯ ПРОФИЛИРОВАНИЯ И РЕЗКИ МЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2024 |

|

RU2841538C1 |

| УСТРОЙСТВО ДЛЯ СНЯТИЯ ЗАУСЕНЦЕВ С МЕТАЛЛИЧЕСКИХ ПОЛОС | 1996 |

|

RU2111816C1 |

Г

5

LO1 1

in 6-6

Авторы

Даты

1982-02-15—Публикация

1980-05-07—Подача