Известны способы электрической обработки металлов, сплавов других токопроводящих материалов, в которых процессы производятся преимущественно в гальванических ваннах и ограничиваются только отделкой поверхности деталей: травлением окалины, гравировальными работами, электрополировкой и т.п.

Применение указанных способов для удаления значительных слоев металла в определенном месте детали невозможно, так как приводит к искажению формы изделия. Как правило, производительность процесса растворения металла при этом весьма невелика и определяется 0,01-0,1 мм/мин.

При использовании предлагаемого способа указанные недостатки устранены. Это достигается благодаря применению электролитов с добавками, защищающими необрабатываемую поверхность детали от анодного растворения и механического удаления (стирания) продуктов электролиза с обрабатываемого места детали.

Таким образом, характерными особенностями предлагаемого способа являются наличие жидкой токопроводящей среды, содержащей силикаты и обеспечивающей образование на поверхности изделия под действием тока неэлектропроводной пленки, и инструмента - катода, перемещаемого относительно обрабатываемой поверхности и используемого как для подвода тока, так и для механического удаления образовавшейся пленки с поверхности изделия.

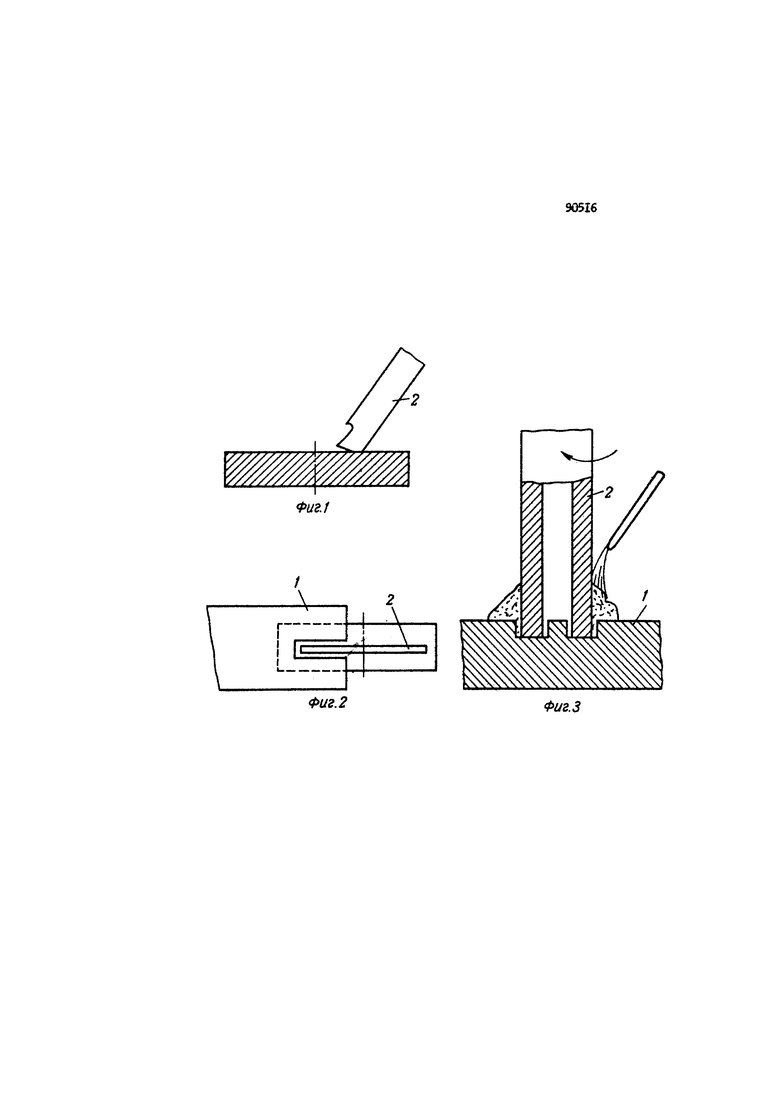

На фиг. 1, 2 и 3 приведены три схемы, иллюстрирующие обработку металла по предлагаемому способу.

Для обеспечения требуемого технологического процесса обработки изделия применяются нижеперечисленные составы электролитов.

1. Водные растворы содей сероводородной, фосфорной и других кислот с добавкой растворимого стекла. Применение этих растворов обеспечивает образование на поверхности металла нерастворимых и неэлектропроводных защитных пленок.

2. Водные растворы различного рода солей (например NaCl, Na2SO4, NaNO3 и др.) с добавкой коллоида (крахмал, желатин, клей и пр.), применение которого затрудняет диффузию продуктов анодного растворения и замедляет благодаря этому процесс растворения металла.

3. Эмульсии, составленные из водных растворов различных солей и кислот совместно с нерастворимой в воде и неэлектропроводной жидкостью, например керосином, минеральным маслом и пр,. благодаря чему сопротивление электролита резко возрастает и растворение металла приостанавливается.

При применении указанных электролитов, обрабатываемая деталь 1 служит одним из электродов (анодом при постоянном токе), второй же электрод-катод 2, соприкасаясь под давлением с обрабатываемой деталью 1, перемещается, удаляя с нее непрерывно образующуюся защитную пленку. Благодаря этому процесс растворения металла ограничивается только обрабатываемым местом детали, поверхность которого приобретает при этом форму, соответствующую форме электрода - инструмента 2 (катода).

В зависимости от формы и расположения электрода 2 относительно детали 1 можно производить ряд операций, аналогичных обработке резанием: доводку плоскости (фиг. 1), резку (фиг. 2), фрезеровку, сверление (фиг. 3) и пр. Так, например, выполняя электрод-катод 2 в виде диска, можно при соприкосновении детали с торцовой его поверхностью производить доводку плоскости, при соприкосновении с окружностью диска (фиг. 2) - фрезеровку и резку. Выполняя его в виде вращающейся трубки, соприкасающейся торцовой поверхностью с деталью 1, можно осуществить сверление и т.д.

При применении указанных электролитов можно использовать как постоянный, так и переменный электрический ток.

Одна из характерных особенностей предлагаемого способа заключается в том, что путем подбора плотности тока, напряжения и давления между электродами 1 и 2 обеспечиваются наряду с электрохимическим процессом электроэрозионные явления с сильным искрообразованием в месте соприкосновения электрода с обрабатываемой деталью.

Огромные локальные плотности тока в местах пробоя или разрушения защитной пленки создают благоприятные условия для значительно более интенсивного по сравнению с анодным растворением съема металла, однако обработанная поверхность получается при этом шероховатой и требует последующей чисто электрохимической обработки.

Поэтому в тех случаях, когда требуется хорошо отделанная поверхность, целесообразно разделить операции обработки на две - предварительную с применением электроэрозионного действия и окончательную с использованием анодного растворения металла.

Предлагаемый способ позволяет производить обработку самых разнообразных металлов, например победита, закаленной стали, меди, алюминия и др.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДВУХСТАДИЙНОЙ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА | 2023 |

|

RU2809818C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННО-ХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ МАЛОГО ДИАМЕТРА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2707672C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЭРОЗИОННОХИМИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428287C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФИНИШНОГО ФОРМООБРАЗОВАНИЯ ПОВЕРХНОСТИ ГАЛЕВ ТКАЦКИХ СТАНКОВ | 2000 |

|

RU2201851C2 |

| КАТОД-ИНСТРУМЕНТ ДЛЯ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 1997 |

|

RU2127175C1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Способ струйного электролитно-плазменного полирования металлических изделий сложного профиля и устройство для его реализации | 2016 |

|

RU2640213C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ТВЕРДЫХ WC-Co СПЛАВОВ | 2011 |

|

RU2465993C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ КАНАЛОВ СЛОЖНОЙ ФОРМЫ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2020 |

|

RU2764538C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТЕЙ МАЛОЙ КРИВИЗНЫ СЕКЦИОННЫМ ЭЛЕКТРОДОМ-ИНСТРУМЕНТОМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389588C2 |

1. Способ электрической обработки металлов, сплавов и других токопроводящих материалов, отличающийся совокупный использованием жидкой токопроводящей среды, содержащей силикаты и обеспечивающей образование на поверхности изделия под действием тока неэлектропроводной пленки, и инструмента - катода, перемещаемого относительно обрабатываемой поверхности с давлением на последний и используемого как для подвода тока, так и для механического удаления вышеуказанной пленки с поверхности изделия.

2. Способ по п. 1, отличающийся тем, что в качестве жидкой среды применяют раствор силиката с добавкой солей сероводородной, фосфорной, азотной, соляной и других кислот.

Авторы

Даты

1966-12-29—Публикация

1943-09-08—Подача