(54) АВТОМАТИЧЕСКОЕ УСТРОЙСТВО ЗАГРУЗКИ КОЛЕЦ

1

Изобретение отиосится к термическому оборудованию для закалки деталей типа колец и может быть использовано в термических цехах машиностроительных и металлургических предприятий.

Известно устройство дня укладки колец D стопки, состоящие из. подающего кольца рольганга и подъемного сгола с приводным рольгангом На подъемном столе установлены выдвигаемые между рольгангами стола парные упоры и ножи. Над столом стационарио установлены по кругу .рычажные захваты (по три на каждое кольцо), куда вжимаются кольца ножами после подъема их к захватам подъемным столом. Рычажные захваты снабжены рычажным механизмом, который разжимает захваты при воздействии на него верхним кольцом собранно стопки при подаче снизу последнего кольца 1.

Недостатком устройства является сложность конструкции и отсутствие универсальности. Устройством можно пакетировать кольца одного диаметра. Кром.е

того, для пакетирования колец в два ручья требуется дополнительное устройство для расклацки колец в два ручья с заданным шагом между ними как вдоль оси .подающего ропьганг, так и поперек него. Зто помимо усложнения конструкции снижает надежность.

Наиболее близким к предлагаемому по технической сущности 5Шляется устройство для загрузки колец в нагреватель10ную печь, где механизм пакетирования устройства состоит из неподвижно) рамы с центрирующими устройствами, выполненными в виде штырей, диаметр которых равен диаметру отверстий колец. На ра15ме установлен подъемный стол с отверстиями, сквозь которые проходят штыри. На уровне верхних торцсж штьфей установлена опорная плита для перемешеняя изделий, снабженная сменной рамко 1.

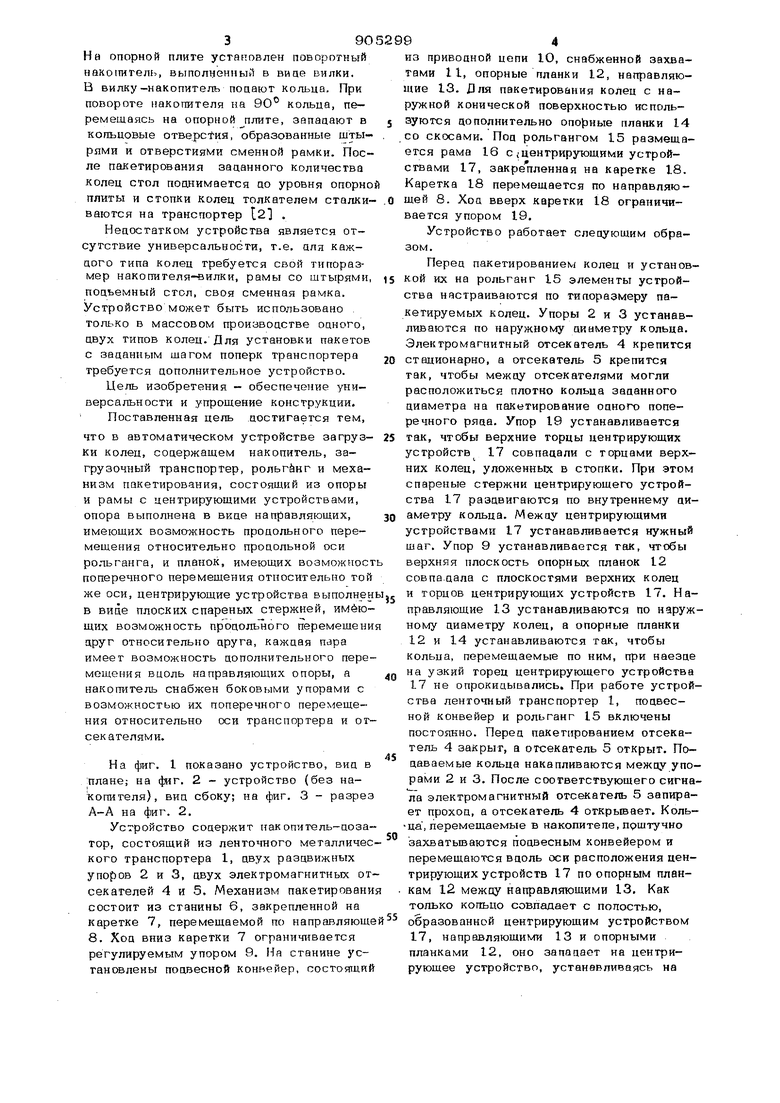

20 Сменная рамка имеет отверстия. Цеитры отверстий рамки совпадают с центрами штырей, а диаметр отверстий равен наружному диаметру пакетируемых колец. На опорной плите установлен поворогный накопитель, выполненный в вице вилки. В вилку-накопитель подают кольца. При повороте накопителя на 90 кольца, перемещаясь на опорной плите, западают в копьцовые OTBepctHfl, образованные штырями и отверстиями сменной рамки. После пакетирования зацанного количества колец стол поцнимается цо уровня опорно плиты и стопки колец толкателем сталки ваются на транспортер 12 . Недостатком устройства является отсутствие универсальности, т.е. цля кажцого типа колец требуется свой типоразмер накопителя-вилки, рамы со штырями подъемный стол, своя сменная рамка. Устройство может быть использовано только в массовом пронавоцстве оцного, цвух типов колец. Для установки пакетов с заданным шагом поперк транспортера требуется дополнительное устройство. Цель изобретения - обеспечение универсальности и упрощение конструкции. Поставленная цель достигается тем, что в автоматическом устройстве загрузки колец, содержащем накопитель, загрузочный транспортер, рольг&нг и механизм пакетирования, состоящий из опоры и рамы с центрирующими устройствами, опора выполнена в вице направляющих, имеющих возможность продольного перемещения относительно продольной оси рольганга, и планок, имеющих возможнос поперечного перемещения относительно той же оси, центрирующие устройства выполнены в вице плоских спареных стержней, имеющих возможность продольного перемещения аруг относительно друга, каждая пара имеет возможность дополнительного перемещения вцоль направляющих опоры, а накопитель снабжен боковыми упорами с возможностью их поперечного перемещения относительно оси транспортера и отсек ателями. На фиг. 1 показано устройство, вид в плане; на 4иг. 2 - устройство (без накопителя), вид сбоку; на фиг. 3 - разрез А-А на фиг. 2. Устройство содержит накопитель-дозатор, состоящий из ленточного металлического транспортера 1, двух раздвижных упоров 2 и 3, двух электромагнитных отсекателей 4 и 5. Механизм пакетирования СОСТОИТ из станины 6, закрепленной на каретке 7, перемещаемой по направляюще 8. Ход вниз каретки 7 ограничивается регулируемым упором 9. На станине установлены подвесной конвейер, состоятдяй из привоцной цепи Ю, снабженной захватами 11, опорные планки 12, направляющие 13. Лпя пакетирования колец с наружной конической поверхностью используются дополнительно опорные планки 14 со скосами. Под рольгангом 15 размещается рама 16 с (Центрирующими устройствами 17, закрепленная на карегке 18. Каретка 18 перемещается по направляющей 8. Ход вверх каретки 18 ограничивается упором 19. Устройство работает следующим образом. Перед пакетированием колец и установкой их на рольганг 15 элементы устройства настраиваются по типоразмеру пакетируемых колец. Упоры 2 и 3 устанавливаются по наружному диаметру кольца. Электромагнитный отсекатель 4 крепится стационарно, а отсекатель 5 крепится так, чтобы между отсекателями могли расположиться плотно кольца заданного диаметра на пакетирование одного поперечного ряда. Упор 19 устанавливается так, чтобы верхние торцы центрирующих устройств 17 совпадали с торцами верхних колец, улох енных в стопки. При этом спареные стержни центрирующего устройства 17 раздвигаются по внутреннему диаметру кольца. Между центрирующими устройствами 17 устанавливается нужный щаг. Упор 9 устанавливается так, чтобы верхняя плоскость опорных планок 12 сов па. дала с плоскостями верхних колец и торцов центрирующих устройств 17. Направляющие 13 устанавливаются по наружному диаметру колец, а опорные планки 12 и 14 устанавливаются так, чтобы кольца, перемещаемые по ним, при наезде на узкий торец центрирующего устройства 17 не опрокидывались. При работе устройства ленточный транспортер 1, подвесной конвейер и рольганг 15 включены постоянно. Перед пакетированием отсекатель 4 закрыт, а отсекатель 5 открыт. Подаваемые кольца накапливаются между упорами 2 и 3. После соответствующего сигнаVa электромагнитный отсекатель 5 запирает проход, а отсекатель 4 открьюает. Кольца, перемещаемые в накопитепе, поштучно захватываются подвесным конвейером и перемещаются вдоль оси расположения центрирующих устройств 17 по опорным планкам 12 межоу направляющими 13. Как только коггьцо совпадает с полостью. образованной центрирующим устройством 17, направляющими 13 и опорными планками 12, оно западает на центрирующее устройство, устанавливаясь на рольганге 15. И так пока горец послвоующего запавшего кольца не совпааает с торцак4и первого центрирующего усгрой ства и опорной планки. Тогаа слеоуюшее кольцо свобоано прохоаит над первым центрирующим устройством к запацает на второе. После набора всех пакетов реле времени поаает сигнал. Каретка 7 поанимается, поцнимая станину 6 наа кольцами, а каретка IS опускается, опуская раму 16 и соответственно опуская центрирующие устройства 17 ниже плоскости роликов рольганга 15. Спакетированные кольца на шнают движение по рольгангу. Ооновременно по сигналу реле времени отсекатель 4 запирает кольца, а отсекател 5 открывает прохоц. Применение автоматического устрой.ства позволяет оцним типоразмером устройства уклааывать кольца с диаметрами широкой номенклатуры в стопки с любым количеством колец любой конструкции. Уклаака колец вепосреаственно на рольганг нагревате а ной печи может произвоаиться с любым шагом межау кольцами как ваоль оси рольганга, так и поперек. Преолагаемое устройство за счет универсальности по;юоляет автоматизировать уклацку и загрузку колец. Формула изобретения Автоматическое устройство загрузкн колец, соаержашее накопитель, загрузочный транспортер, рольганг и мехаыяам пакетирования, состоящий из опоры и рамы с центрирующими устройствами, отличающееся тем, что, с целью обеспечения универсальности и упрощения конструкции, опора выполнена в вице направляющих, имеющих возможность про- аольного перемещення относительно проаольной оси рольганга, и планок, имеющих возможность поперечного перемещения относительно той же оси, центрнрующие устрюйсгва выполнены в виае плоских спареных стержней, имеющих возможность процольного перемещения оаин относительно оругого, кажаая пара имеет возможность пополнительного перемещения вцоль направляющих опоры, а накопитель снабжеи боковыми упорами с в6 можностью их поперечного перемещения относительно оси транспортера и отсекателями. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР Ni 29О934, кл. С 21D 9/40, 1971. 2.Авторское свидетельство СССР N 602761, кл. С 210 9/4О, 1978.

чГ

фиг / 12 щ фиг.З А

| название | год | авторы | номер документа |

|---|---|---|---|

| Механизм укладки колец в печь | 1981 |

|

SU1014939A1 |

| АВТОМАТИЧЕСКИЙ УКЛАДЧИК СТАЛЬНЫХ ХОЛОДНОГНУТЫХ ПРОФИЛЕЙ ТИПА П И С | 2024 |

|

RU2828529C1 |

| Устройство для клепки полусепараторов | 1979 |

|

SU971553A1 |

| Устройство для хранения и транспортирования штучных изделий | 1978 |

|

SU745793A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

| Устройство для пакетирования сортового проката | 1981 |

|

SU1052301A1 |

| Устройство дл ориентированной укладки в тару кольцеобразных предметов | 1988 |

|

SU1555191A2 |

| МОБИЛЬНОЕ УСТРОЙСТВО ДЛЯ СОРТИРОВКИ КРУГЛЫХ ЛЕСОМАТЕРИАЛОВ И ПОШТУЧНОЙ РАЗБОРКИ ИХ ПАЧЕК | 1990 |

|

RU2029639C1 |

| Многопозиционный автомат для сборки корпусных деталей с деталями типа подшипников и крышек | 1974 |

|

SU545443A1 |

Авторы

Даты

1982-02-15—Публикация

1980-06-04—Подача