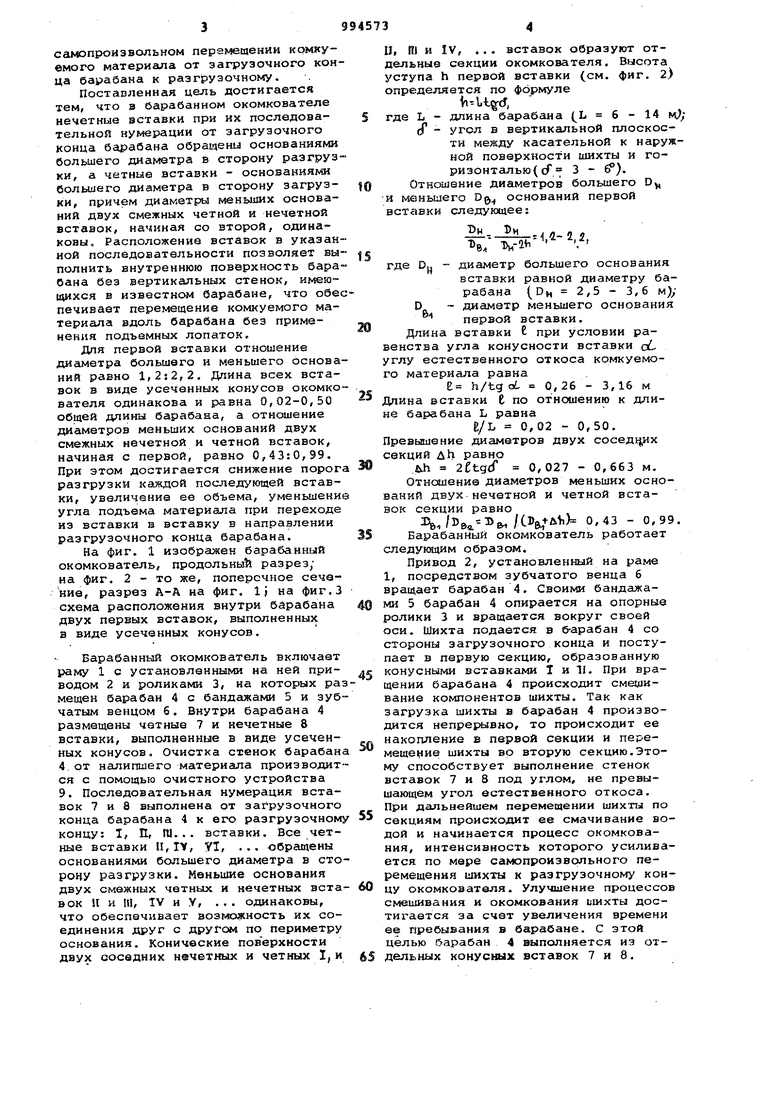

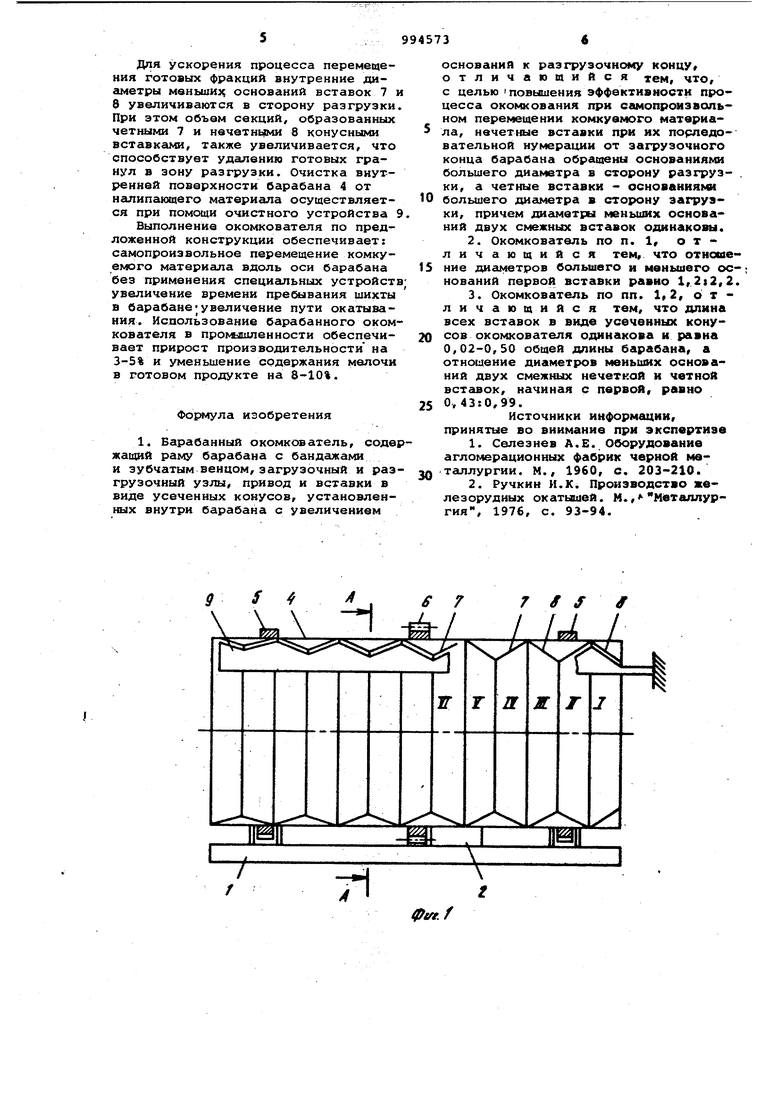

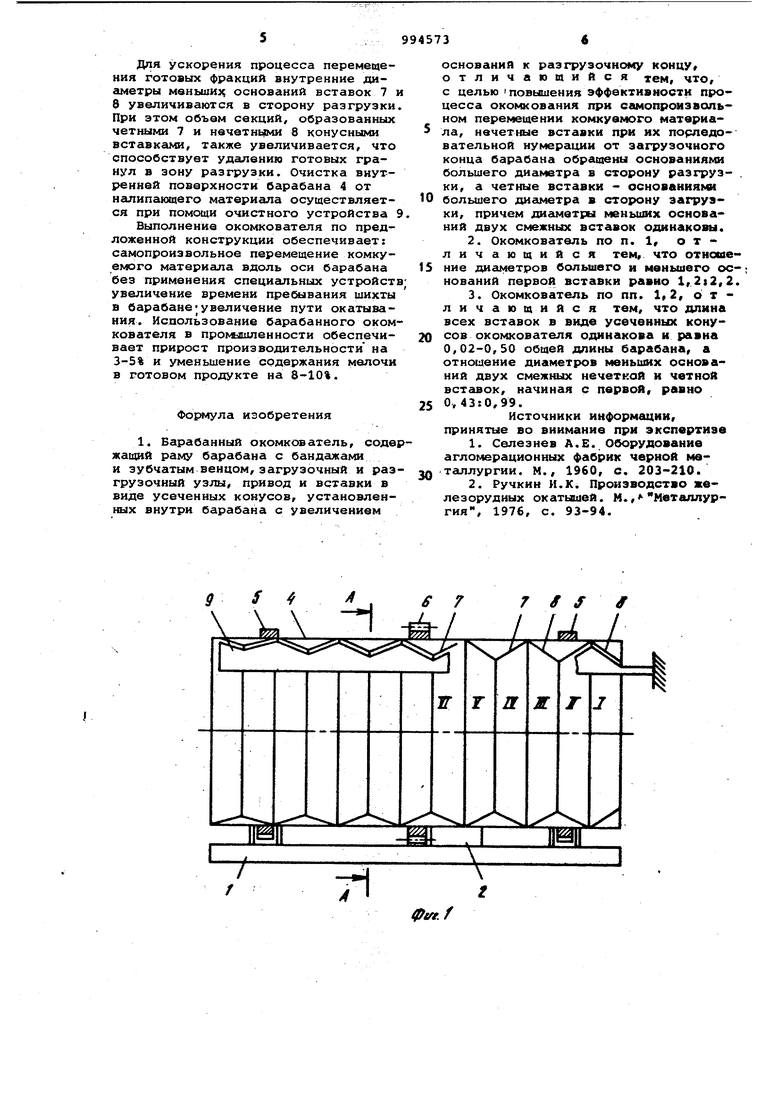

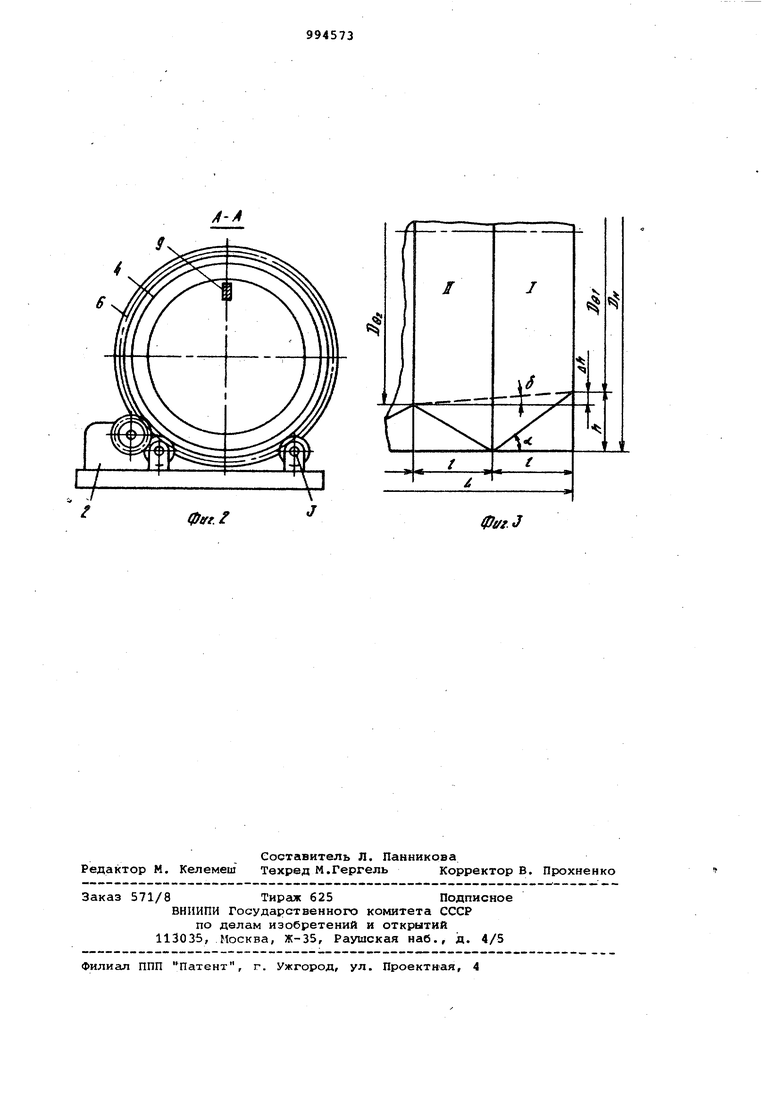

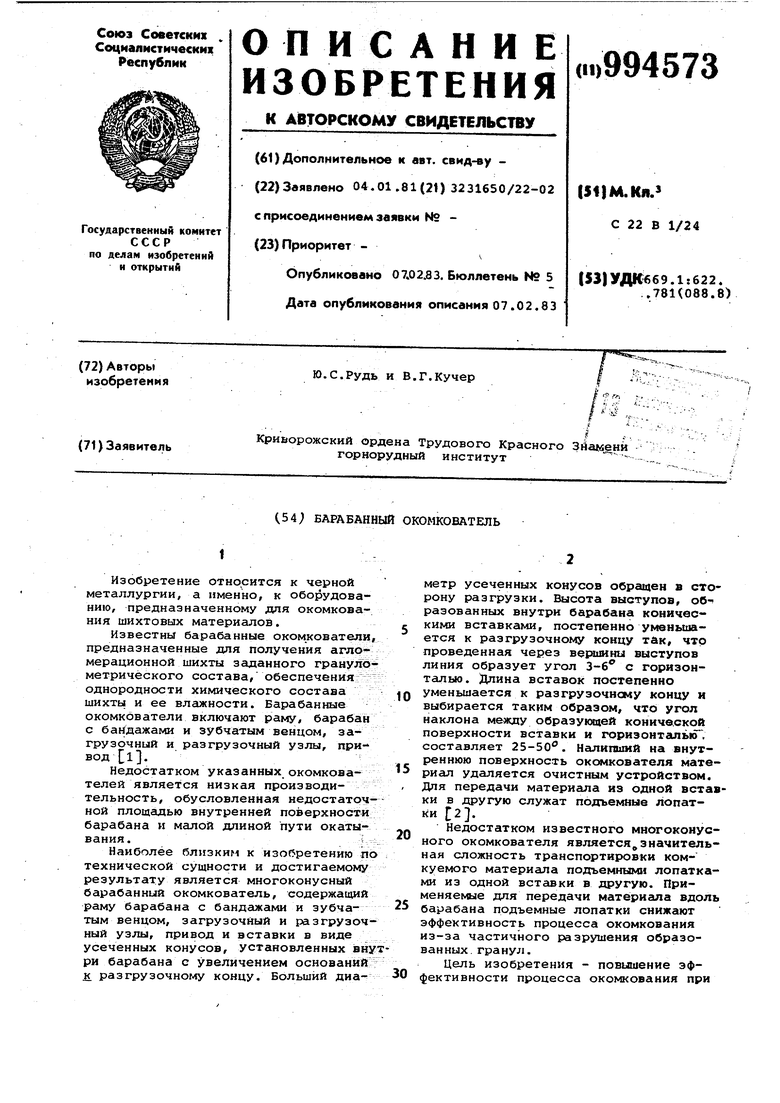

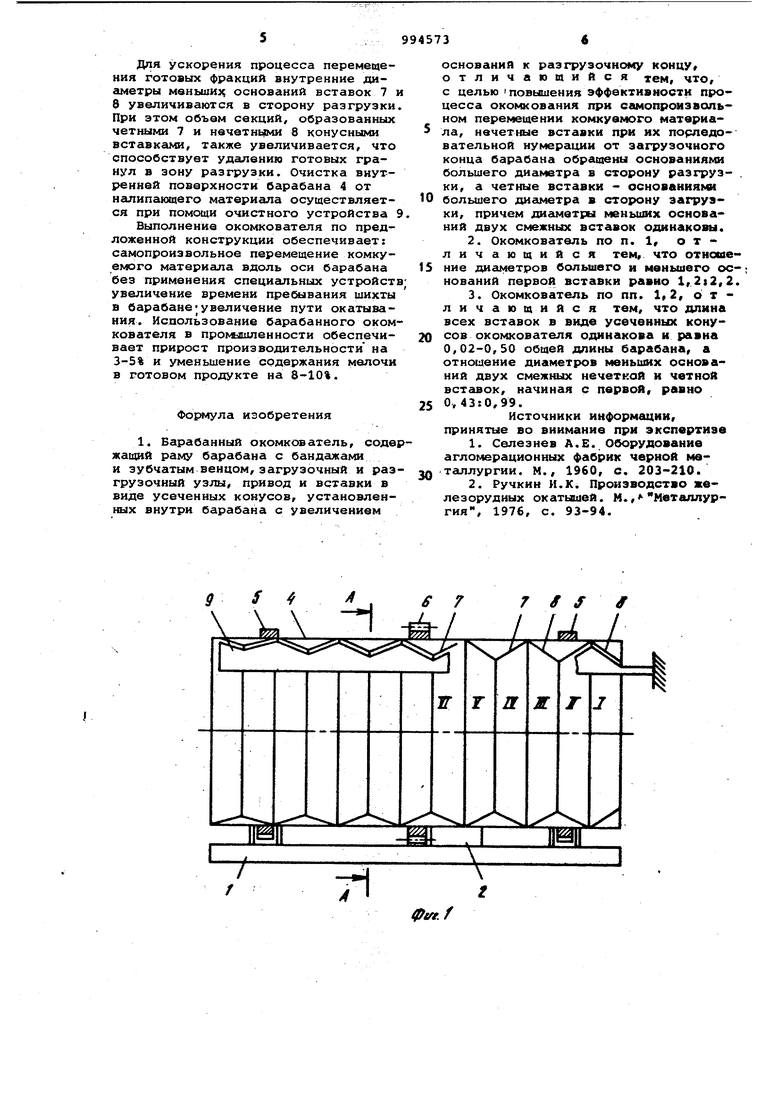

самопроизвольном перамещении комкуемого материала от загрузочного кон ца барабана к разгрузочному. Поставленная цель достигается тем, что в барабанном окомкователе нечетные вставки при их последовательной нумерации от загрузочного конца барабана обращены основаниями большего диаметра в сторону разгруз ки, а четные вставки - основаниянм большего диаметра в сторону загрузки, причем диаметры меньших основания двух смежных четной и нечетной вставок, начиная со второй, одинаковы. Расположение вставок в указан ной последовательности позволяет вы полнить внутреннюю поверхность бара бана без вертикальных стенок, имею1ДИХСЯ в известном барабане, что обе печивает перемещение комкуемого материала вдоль барабана без применения подъемных лопаток. Для первой вставки отношение диеметра большего и меньшего основа ний равно 1,2:2,2. Длина всех вставок в виде усеченных конусов окомко вателя одинакова и равна 0,02-0,50 общей длины барабана, а отношение диаметров меньших оснований двух смежных нечетной и четной вставок, начиная с первой, равно 0,43:0,99. При этом достигается снижение порог разгрузки каикдой последующей вставки, увеличение ее объема, уменьшени угла подъема материала при переходе из вставки в вставку в направлении разгрузочного конца барабана. На фиг.. 1 изображен барабанный окомкователь, продольный разрез; на фиг. 2 - то же, поперечное сечение, разрез А-А на фиг. 1 на фиг.З схема расположения внутри бйрабана двух первых вставок, выполненных в виде усеченных конусов. Барабанный окомкователь включает раму 1 с установленными на ней приводом 2 и роликами 3, на которых ра мещен барабан 4 с бандажами 5 и зуб чатым венцом 6. Внутри барабана 4 размещены четные 7 и нечетные 8 вставки, выполненные в виде усеченных конусов. Очистка стенок барабан 4.от налипшего материала производит ся с помощью очистного устройства 9. Последовательная нумерация вставок 7 и 8 выполнена от загрузочного конца барабана 4 к его разгрузочному концу: I, Е, Ш... вставки. Все четные вставки И,IV, У1, ... обращены основаниями большего диаметра в сто рочУ разгрузки. Меньшие основания двух смежных четных и нечетных вста вок Я и Ш, IV и У, ... одинаковы, что обеспечивает возржзясность их соединения друг с другом по периметру основания. Конические поверхности двух соседних нечетных и четных I,и U, Ш и IV, ... вставок образуют отдельные секции окомкователя. Высота уступа h первой вставки (см. фиг. 2) определяется по формуле Vi--Lt, где L - длина барабана (L 6 - 14 - угол в вертикальной плоскости между касательной к наружной поверхности шихты и гоРИЗОНТ 1ЛЬЮ(сГ 3 - б). Отношение Диаметров большего D И мешынего Dg, оснований первой вставки следующее: Рн DH Н,1-2,2, -V где DU - диаметр большего основания вставки равной диаметру барабана (DH 2,5 - 3,6 м)у диаметр меньшего основания первой вставки. Длина вставки К при условии равенства угла конусности вставки cL углу естественного откоса комкуемого материала равна Е h/tg d, О, 26 - 3,16 м Длина вставки t по отношению к длине барабана L равна E/L 0,02 - 0,50. Превышение диаметров двух соседц,их секций д1 равно h 2Ctg(f 0,027 - 0,663 м. Отноиениэ диаметров меньших оснований двух нечетной и четной вставок секции равно , - 0,99. Барабанный окомкователь работает следукндим образом. Привод 2, установленный на раме 1, посредством зубчатого венца 6 вращает барабан 4. Своими бандажами 5 барабан 4 опирается на опорные ролики 3 и вращается вокруг своей оси. Шихта подается в б-арабан 4 со стороны загрузочного конца и поступает в первую секцию, образованную конусными вставками Т и II. При вращении барабана 4 происходит смешивание компонентов шихты. Так как загрузка шихты в барабан 4 производится непрерывно, то происходит ее накопление в первой секции и перемещение шихты во вторую секцию.Этому способствует выполнение стенок вставок 7 и 8 под углом, не превышающем угол естественного откоса. При дальнейшем перемещении шихты по секциям происходит ее смачивание водой и начинается процесс окомкования, интенсивность которого усиливается по мэре сакюпроизвольного перемещения шихты к разгрузочному концу окомкователя. Улучшение процессов смешивания и окомкования цшхты достигается за счет увеличения времени ее пребывания в барабане. С этой целью (барабан 4 выполняется из отдельных конусных вставок 7 и 8.

Для ускорения процесса перемещения готовых фракций внутренние диаметры мвньши; оснований вставок 7 и 8 увеличиваются в сторону разгрузки. При этом объем секций, образованных четными 7 и нечетными 8 конусными вставками, также увеличивается, что способствует удалению готовых гранул в зону разгрузки. Очистка внутренней поверхности барабана 4 от нгшипающего материала осуществляется при помощи очистного устройства 9

Выполнение окомкователя по предложенной конструкции обеспечивает: самопроизвольное перемещение комкуемого материала вдоль оси барабана без применения специальных устройств увеличение времени пребывания шихты в барабанеувеличение пути окатывания. Использование барабанного окомкователя в промышленности обеспечивает прирост производительности на 3-5% и уменьшение содержания мелочи в готовом продукте на 8-10%.

Формула изобретения

1. Барабанный окомкователь, содержащий раму барабана с бандажами и зубчатым венцом, загрузочный и разгрузочный узлы, привод и вставки в виде усеченных конусов, установленных внутри барабана с увеличением

оснований к разгрузочному концу, отличающийся jeM, что, с целью повышения эффективности процесса окомкования при самопроизаапьном перемещении комкувмого материала, нечетные вставки при их порледовательной нумерации от загрузочного конца барабана обращены основаниями большего диаметра в сторону разгрузки, а четные вставки - основаниями

0 большего в сторону загруэки, причем диаметра меньших оснований двух вставок одинаковы.

2.Окомкователь по п. 1 отличающийся тем, что отнсшение диаметров большего и меньшего ос5нований первой вставки равно 1,,2.

3.Окомкователь по пп. , отличающийся тем, что длина всех вставок в виде усеченных конусов окомкователя одр накова и равна 0,02-0,50 общей длины барабана, а отношение диаметров меньших оснований двух смежных нечеткой и четной вставок, начиная с первой/ равно 0,43:0,99,

5

Источники информбщии, принятие во внимание при экспертизе

1.Селезнев А. Е. Ое орудование агломерационных фабрик черной металлургии. М., 1960, с. 203-210.

0

2.Ручкин И.К. Производство железорудных окатышей. М.,металлургия, 1976, с. 93-94.

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанный окомкователь агломерационной шихты | 1984 |

|

SU1273399A1 |

| Устройство для окомкования шихты | 1983 |

|

SU1171547A1 |

| Барабанный смеситель-окомкователь шихты | 1980 |

|

SU905303A1 |

| Барабанный окомкователь | 1977 |

|

SU623890A1 |

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

| Окомкователь агломерационной шихты | 1983 |

|

SU1155623A1 |

| Окомкователь "Гревис | 1980 |

|

SU945210A1 |

| Окомкователь | 1981 |

|

SU990839A1 |

| Устройство для окомкования железорудных материалов | 1981 |

|

SU998547A1 |

| Барабанный окомкователь агломерационнной шихты | 1976 |

|

SU564002A1 |

7 g S I

/

7

eSt

(peiJ

Авторы

Даты

1983-02-07—Публикация

1981-01-04—Подача