(54) ТРАНСПОРТНАЯ СИСТЕМА АВТОМАТИЧЕСКОЙ ЛИНИИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортная система автоматической линии | 1980 |

|

SU982871A1 |

| УСТРОЙСТВО ДЛЯ РАСФАСОВКИ ПОРОШКОВЫХ ХИМИЧЕСКИХ ПРОДУКТОВ в ТАРУ | 1971 |

|

SU295717A1 |

| ЗАГРУЗОЧНОЕ УСТРОЙСТВО | 1973 |

|

SU381497A1 |

| Устройство для подачи и перемещения цилиндрических изделий | 1981 |

|

SU954765A1 |

| Автоматическая линия для механической обработки деталей типа валов | 1990 |

|

SU1791099A1 |

| Устройство для укладки предметов в тару | 1981 |

|

SU996274A1 |

| Линия для сборки рабочих секций фильтрующих коробок | 1990 |

|

SU1720685A1 |

| РЕЗЬБОНАКАТНОЙ АВТОМАТ | 1992 |

|

RU2021063C1 |

| Печь термообработки цилиндрических деталей | 1989 |

|

SU1733885A1 |

| Автоматизированная поточная линия для термической обработки | 1983 |

|

SU1108114A1 |

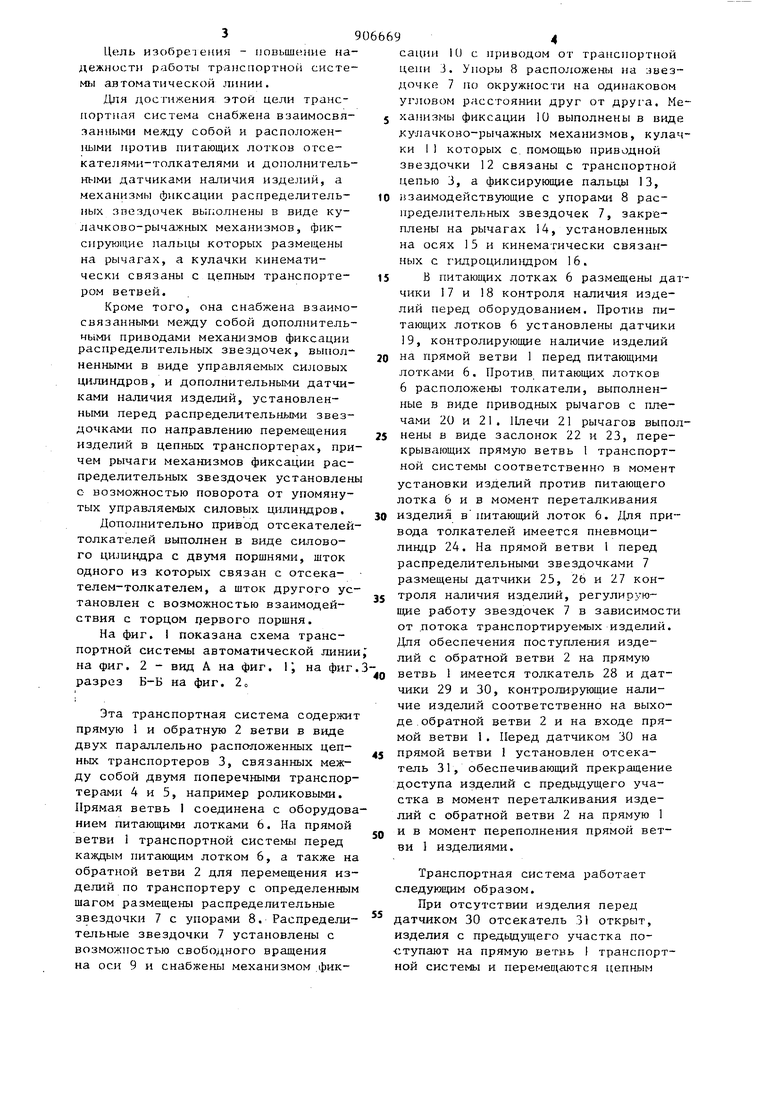

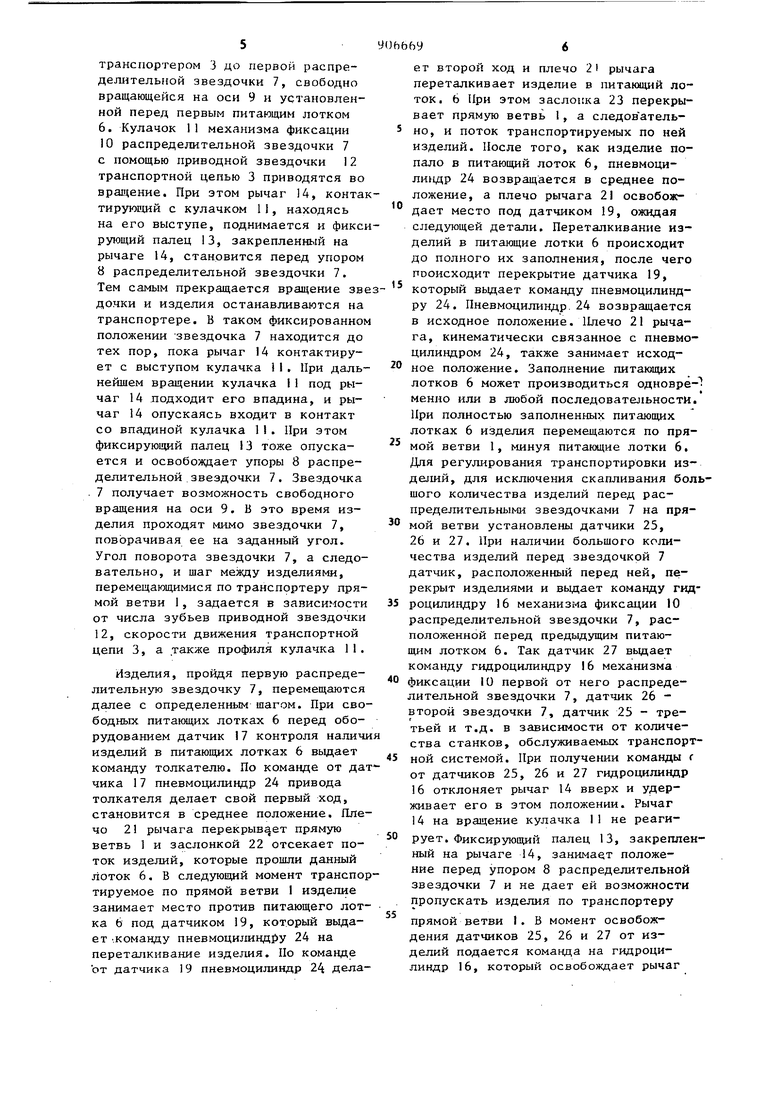

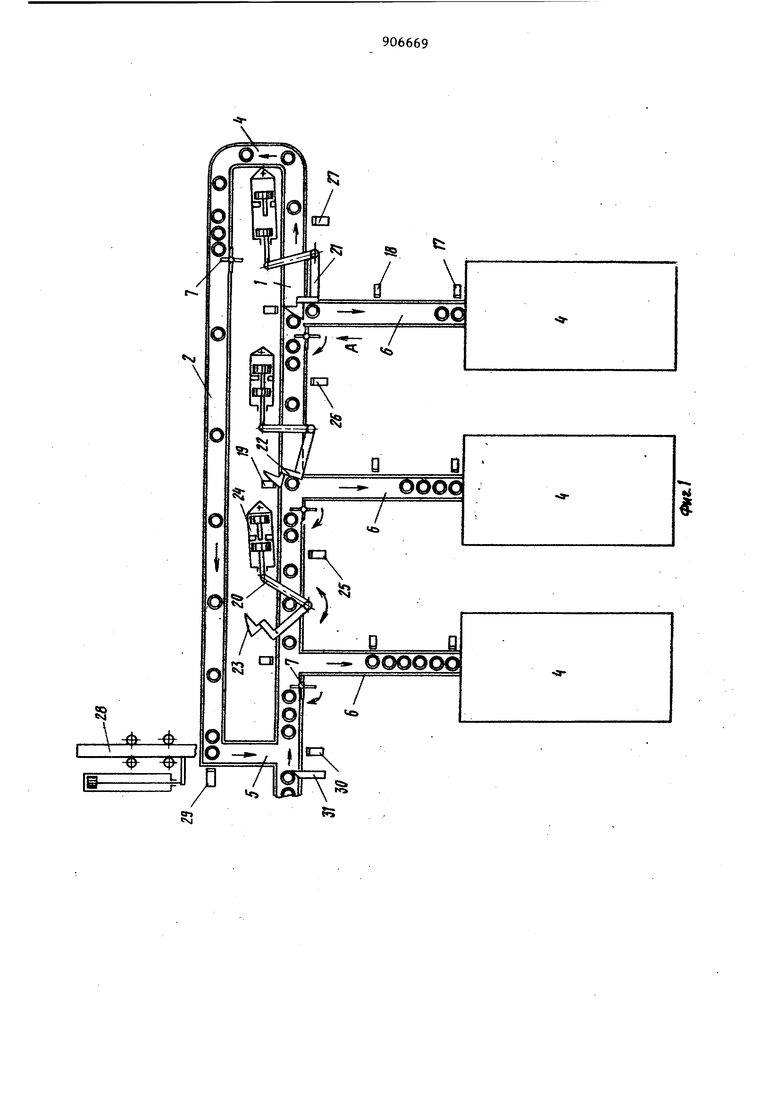

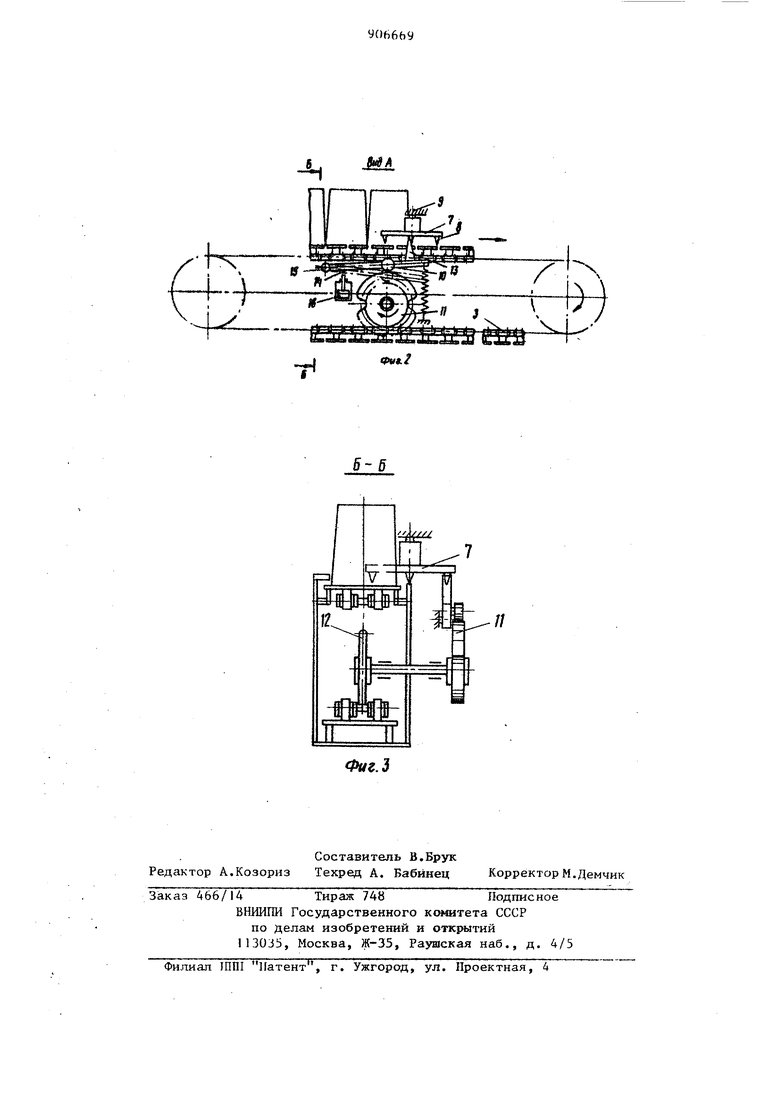

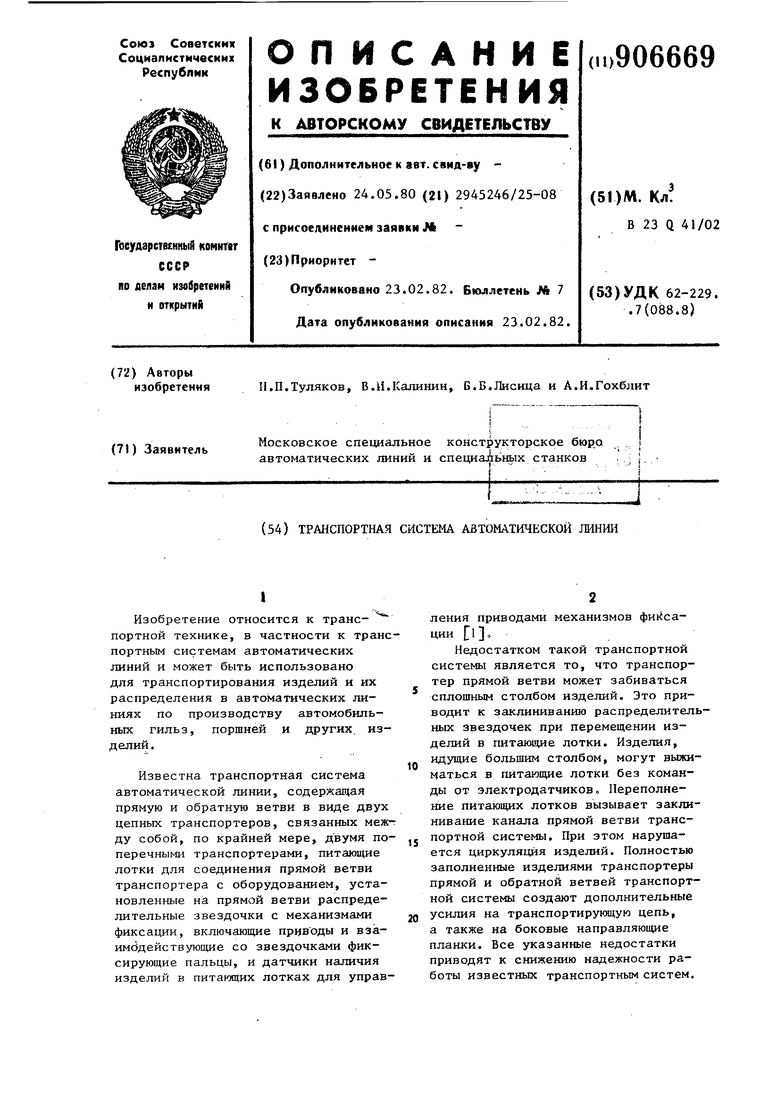

Изобретение относится к транс- портной технике, в частности к тран портным системам автоматических линий и может быть использовано для транспортирования изделий и их распределения в автоматических линиях по производству автомобильных гильз, поршней и других, изделий. Известна транспортная система автоматической линии, содержащая прямую и обратную ветви в виде двух цепных транспортеров, связанных меж ду собой, по крайней мере, двумя по перечными транспортерами, питающие лотки для соединения прямой ветви транспортера с оборудованием, установленные на прямой ветви распределительные звездочки с механизмами фиксации, включающие приводы и взаимбдействующие со звездочками фиксирующие пальцы, и датчики наличия изделий в питающих лотках для управ ления приводами механизмов фи сацииНедостатком такой транспортной системы является то, что транспортер прямой ветви может забиваться сплошным столбом изделий. Это приводит к заклиниванию распределительных звездочек при перемещении изделий в питающие лотки. Изделия, идущие большим столбом, могут выжиматься в питающие лотки без команды от электродатчиков Переполнение питающих лотков вызывает заклинивание канала прямой ветви транспортной системы. При этом нарушается циркуляция изделий. Полностью заполненные изделиями транспортеры Прямой и обратной ветвей транспортной системы создают дополнительные усилия на транспортирующую цепь, а также на боковые направляющие планки. Все указанные недостатки приводят к снижению надежности работы известных транспортным систем. Цель изобретения - повышение надежности работы транспортной систеМ1)1 автоматической линии. Для достижения этой цели транспортная система снабжена взаимосвязанными между собой и расположенными против питающих лотков отсекателями-толкателями и дополнительными датчиками наличия изделий, а механизмы фиксации распределительных звездочек выполнены в виде кулачково-рычажных механизмов, фиксирующие пальцы которых размещены на рычагах, а кулачки кинематически связаны с цепным транспортером ветвей. Кроме того, она снабжена взаимосвязанными между собой дополнительчь1ми приводами механизмов фиксации распределительных звездочек, выполненными в виде управляемых силовых цилиндров, и дополнительными датчиками наличия изделий, установленными перед распределительными звездочками по направлению перемещения изделий в цепных транспортерах, при чем рычаги механизмов фиксации распределительных звездочек установлен с возможностью поворота от упомянутых управляемых силовых цилиндров, Дополнительно привод отсекателей толкателей выполнен в виде силового цшшндра с двумя поршнями, шток одного из которых связан с отсекателем-толкателем, а шток другого ус тановлен с возможностью взаимодействия с торцом цервого поршня. На фиг. 1 показана схема транспортной системы автоматической лини на фиг. 2 - вид А на фиг. 1, на фиг разрез Б-Б на фиг. 2 Эта транспортная система содержи прямую 1 и обратную 2 ветви в виде двух параллельно расположенных цепных транспортеров 3, связанных между собой двумя поперечными транспор терами 4 и 5, например роликовыми. Прямая ветвь 1 соединена с оборудов нием питающими лотками 6. На прямой ветви 1 транспортной системы перед каждым питающим лотком 6, а также н обрат}юй ветви 2 для перемещения из делий по транспортеру с определенны шагом размещены распределительные звездочки 7 с упорами 8. Распредели тельные звездочки 7 установлены с возможностью свободного вращения на оси 9 и снабжены механизмом ,фиксации 1C) с приводом от транспортной цепи J. Упоры 8 расположены на звездочке 7 по окружности на одинаковом угловом расстоянии друг от друга. Механизмы фиксации 10 выполнены в виде кулачконо-рычажных механизмов, кулачки I1 которых с. помощью приводной звездочки 12 связаны с транспортной цепью 3, а фиксирующие пальцы 13, } заимодействующие с упорами 8 распределительных звездочек 7, закреплены на рычагах 14, установленных на осях 15 и кинематически связанных с гидроцилиндром 16. В питающих лотках 6 размещены датчики 17 и 18 контроля наличия изделий перед оборудованием. Против питающих лотков 6 установлены датчики 19, контролирующие наличие изделий на прямой ветви 1 перед питающими лотками 6. Против питающих лотков 6 расположены толкатели, выполненные в виде приводных рычагов с пл-ечами 20 и 21. Плечи 21 рычагов выполнены в виде заслонок 22 и 23, перекрывающих прямую ветвь 1 транспортной системы соответственно в момент установки изделий против питающего лотка бив момент переталкивания изделия впитающий лоток 6. Для привода толкателей имеется пневмоцилиндр 24. На прямой ветви I перед распределительными звездочками 7 размещены датчики 25, 26 и 27 контроля наличия изделий, регулирующие работу звездочек 7 в зависимости от потока транспортируемых изделий. Для обеспечения поступления изделий с обратной ветви 2 на прямую ветвь 1 имеется толкатель 28 и датчики 29 и 30, контролирующие наличие изделий соответственно на выходе, обратной ветви 2 и на входе прямой ветви 1. Перед датчиком 30 на прямой ветви 1 установлен отсекатель 31, обеспечивающий прекращение доступа изделий с предыдущего участка в момент переталкивания изделий с обратной ветви 2 на прямую 1 и в момент переполнения прямой ветви 1 изделиями. Транспортная система работает следующим образом. При отсутствии изделия перед датчиком 30 отсекатель 31 открыт, изделия с предьщущего участка поступают на прямую ветвь I транспортной системы и перемещаются ueniibiM транспортером 3 до первой распределительной звездочки 7, свободно вращающейся на оси 9 и установленной перед первым питающим лотком 6. Кулачок 11 механизма фиксации 10 распределительной звездочки 7 с помощью приводной звездочки 12 транспортной цепью 3 приводятся во вра цение. При этом рычаг 14, контак тируюпдай с кулачком 11, находясь на его выступе, поднимается и фикси рующий палец 13, закрепленный на рычаге 14, становится перед упором 8 распределительной звездочки 7. Тем самым прекращается вращение зве

дочки и изделия останавливаются на транспортере. В таком фиксированном положении -звездочка 7 находится до тех пор, пока рычаг 14 контактирует с выступом кулачка }1. При дальнейшем вращении кулачка I1 под рычаг 14 подходит его впадина, и рычаг 14 опускаясь входит в контакт со впадиной кулачка 1. При этом фиксирующий палец 13 тоже опускается и освобождает упоры 8 распределительной звездочки 7. Звездочка . 7 получает возможность свободного вращения на оси 9. В это время изделия проходят мимо звездочки 7, поворачивая ее на заданный угол. Угол поворота звездочки 7, а следовательно, и шаг между изделиями, перемещающимися по транспортеру прямой ветви 1, задается в зависимости от числа зубьев приводной звездочки 12, скорости движения транспортной цепи 3, а также профиля кулачка 11.

Изделия, пройдя первую распределительную звездочку 7, перемещаются далее с определенным шагом. При свободных питакндих лотках 6 перед оборудованием датчик I7 контроля наличи изделий в питающих лотках 6 выдает команду толкателю. По команде от датчика 17 пневмоцилиндр 24 привода толкателя делает свой первый ход, становится в среднее положение. Плечо 21 рычага перекрывает прямую ветвь 1 и заслонкой 22 отсекает поток изделий, которые прошли данный jiOTOK 6. В следующий момент транспортируемое по прямой ветви 1 изделие занимает место против питающего лотка 6 под датчиком 19, который выдает ..команду пневмоцшшндру 24 на переталкивание . По команде от датчика 19 пневмоцилиндр 24 делару 24. Пневмоцилиндр. 24 возвращается в исходное положение.Плечо 21 рычага, кинематически связанное с пневмоцилиндром 24, также занимает исходное положение. Заполнение питающих лотков 6 может производиться одновременно или в любой последовательности. При полностью заполненных питающих лотках 6 изделия перемещаются по прямой ветви 1, минуя питающие лотки 6. Для регулирования транспортировки издшшй, для исключения скапливания большого количества изделий перед распределительными звездочками 7 на пря мой ветви установлены датчики 25, 26 и 27. При наличии большого ко.личества изделий перед звездочкой 7 датчик, расположенный перед ней, перекрыт изделиями и вьщает команду гидроцилиндру 16 механизма фиксации 10 распределительной звездочки 7, расположенной перед предыдущим питающим лотком 6. Так датчик 27 выдает команду гидроцилиндру I6 механизма фиксации 10 первой от него распределительной звездочки 7, датчик 26 второй звездочки 7, датчик 25 - третьей и т.д. в зависимости от количества станков, обслуживаемых транспортной системой. При получении команды г от датчиков 25, 26 и 27 гидроцилиндр 16 отклоняет рычаг 14 вверх и удерживает его в этом положении. Рычаг 14 на вращение кулачка 11 не реагирует. Фиксирующий палец 13, закрепленный на рычаге 14, занимает положение перед упором 8 распределительной звездочки 7 и не дает ей возможности пропускать изделия по транспортеру

прямой ветви I. В момент освобождения датчиков 25, 26 и 27 от изделий подается команда на гидроцилиндр 16, который освобождает рычаг ет второй ход и плечо 21 рычага переталкивает изделие в питающий лоток. 6 При этом заслокка 23 перекрывает прямую ветвь 1, а следовательно, и поток транспортируемых по ней изделий. После того, как изделие попало в питающий лоток 6, пневмоцилиндр 24 возвращается в среднее положение, а плечо рычага 21 освобождает место под датчиком 19, ожидая следующей детали. Переталкивание изделий в питающие лотки 6 происходит до полного их заполнения, после чего пооисходит перекрытие датчика 19, который выдает команду пневмоцилинд714. Рычаг 14 вновь контактирует с кулачком 11 и распределительная зве дочка 7 пропускает изделия по прямой ветви I транспортера с заданным шагом, При полностью заполненных питающих лотках 6 изделия, проходя мимо всех распределительных звездочек 7, в конце прямой ветви 1 переходят на обратную ветвь 2, При этом за счет бокового трения скорость их теряется и они могут устанавливаться вплотную друг к другу, что приводит к затруднениям их дальнейшего транспортирования. Для рассредоточения изделий на обратной ветви 2 размещена распределительная чвездочка 7, которая также пропускает изделия с заданным шагом. Изделия, перемещаясь по обратной ветви 2, в конце ее занимают место под датчиком 29 и толкателем 28. При отсу ствии детали под датчиком 30, расп ложенным в начале прямой ветви 1 и контролируклцем поступление издеЛИЙ с предыдущего участка, выдается команда толкателю 28 и отсекателю 31. Отсекатель 31 перекрывает поток и делий, поступаюищх с предыдущего участка, и толкатель 28 перетапкивает изделие с обратной ветви 2 на прямую ветвь 1. Далее цикл работы транспортной системы автоматической линии повторяется. Транспортная система, благодаря установленным на прямой ветви тран портера распределительным звездочкам, пропускающим изделич с заданным шагом, а также дополнительным датчиком наличия изделий, размещеннымиперед звездочками, исключает забивание каналов транспортер прямой и обратной ветви сплошным столбом изделий и обеспечивает равномерное распределение заготовок дця большого количества параллельно работаюнщх станков. Это приводит к повышению надежности работы транспортной системы автоматической линии. Формула изобретения 1 . Трггнспортная система автомати ческой линии, содержащая прямую и обратную ветви в виде двух цепных транспортеров, связанных между собо по крайней мере, двумя поперечными транспортерами, питающие лотки для соединения прямой ветви транспортера с оборудованием, установленные на прямой ветви распределительные звездочки с механизмами фиксации, включающие приводы и взаимодействующие со звездочками фиксирующие пальцы, и датчики наличия изделий в питающих лотках для управления приводами механизмов фиксации, отличающаяся тем, что, с целью повышения надежности работы, она снабжена взаимосвязанными между собой и расположенными против питающих лотков отсекателями-толкателями и дополнительными датчиками наличия изделий, а механизмы фиксации распределительных звездочек выполнены в виде кулачково-рычажных механизмов, фиксирующие пальцы которых размещены на рычагах, а кулачки кинематически связаны с цепным транспортером ветвей. 2.Транспортная система по п. 1, отличающаяся тем, что она снабжена взаимосвязанными между собой дополнительными приводами механизмов фиксации распределительных звездочек, выполненными в виде управляемых силовых цилиндров и дополнительными датчиками наличия изделий, установленными перед распределительными .звездочками по направлению перемещения изделий в цепных транспортерах, причем рычаги механизмов фиксации распределительных звездочек установлены с возможностью поворота от упомянутых управляемых силовых цилиндров. 3.Транспортная система по п.1, отличающаяс я тем, что привод отсекателей-толкателей выполнен в виде силового цилиндра с двумя поршнями, шток одного из которых связан с ртсекателем-толкателем, а шток другого установлен с возможностью взаимодействия с торцом первого поршня. Источники информации, принятые во внимание при зкспертизе 1. Транспортная система автоматической линии производства автомобильных гильз мод, 6А 436, изготовленных Московским заводом им. 50-летия СССР, 1976.

Т

MA.

Фи«.1

Авторы

Даты

1982-02-23—Публикация

1980-05-24—Подача