(54) УСТРОЙСТВО ДЛЯ УКЛАДКИ ПЛОСКИХ ИЗДЕЛИЙ СТОПКАМИ В ТАРУ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки штучных изделий в тару | 1986 |

|

SU1359201A1 |

| УСТАНОВКА ДЛЯ ПАКЕТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО КИРПИЧЕЙ | 2006 |

|

RU2334670C2 |

| УСТАНОВКА ДЛЯ | 1965 |

|

SU170150A1 |

| Устройство для извлечения изделий из тары | 1984 |

|

SU1244032A1 |

| Устройство для выдачи штучных изделий из штабеля | 1974 |

|

SU512145A1 |

| УКЛАДОЧНЫЙ АГРЕГАТ | 1968 |

|

SU210738A1 |

| Склад для хранения цилиндрических изделий | 1982 |

|

SU1036628A1 |

| Устройство для укладки хрупких изделий в тару | 1983 |

|

SU1129129A1 |

| Устройство для штабелирования предметов | 1988 |

|

SU1551582A1 |

| Установка для мойки и сушки тары | 1976 |

|

SU730390A1 |

I

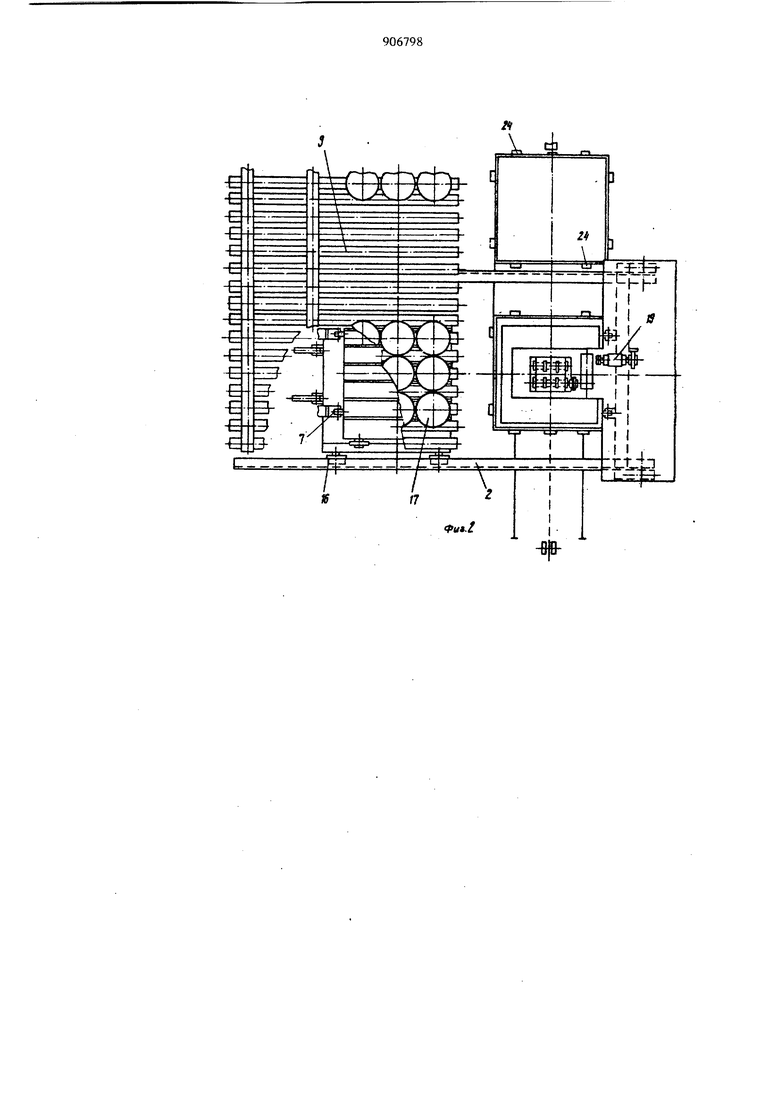

Изобретение относится к упаковочно-фасовочной технике, а именно к устройствам для загрузки, преимущественно, дисков в короба.

Известно устройство для укладки плоских изделий стопками в тару, которое вьшолнено в виде приводной каретки, смонтированной с возможностью возвратно-поступательного перемещения в горизонтальной плоскости и несущей подъемно-опускной захват 1.

Однако в процессе работы известного устройства не обеспечивается точная остановка каретки над позицией укладки изделий в тару (короб), и во время остановок ее в крайних положениях имеет место длительное раскачивание захвата на штоке, удерживающем захват на каретке. При опускании захвата с изделиями в короб вследствие недостаточной жесткости системы не обеспечивается совме1дение слоев изделий в стопках. В результате этого изделия укладываются друг на друга со смещением , стопки получаются ступенчатые, неустойчивые и при дальнейшей транспортировке разваливаются.

Для укладки каждого нового слоя изделий в короб необходимо вьтолиить шесть операций: опускание захвата на слой изделий, подъем захвата с изделиями, перемещение каретки с захватом к позиции загрузки, опускание захвата с изделиями в короб, подъем, захвата, перемещение каретки с захватом к позиции формирования слоя изделий.

Как правило, зто устройство устанавлива.ется в конце производственного участка, где

10 осуществляется укладка обработанных изделий в тару.

Для обеспечения заданной производительности участка необходимо, чтобы к окончания формирования слоя изделий на ро15ликовом столе захват находился в исходном положении над этой позицией. Поэтому указанные выше шесть операций должны вьтолияться в форсированном режиме. Однако форсирование этих операций недопустимо, так как

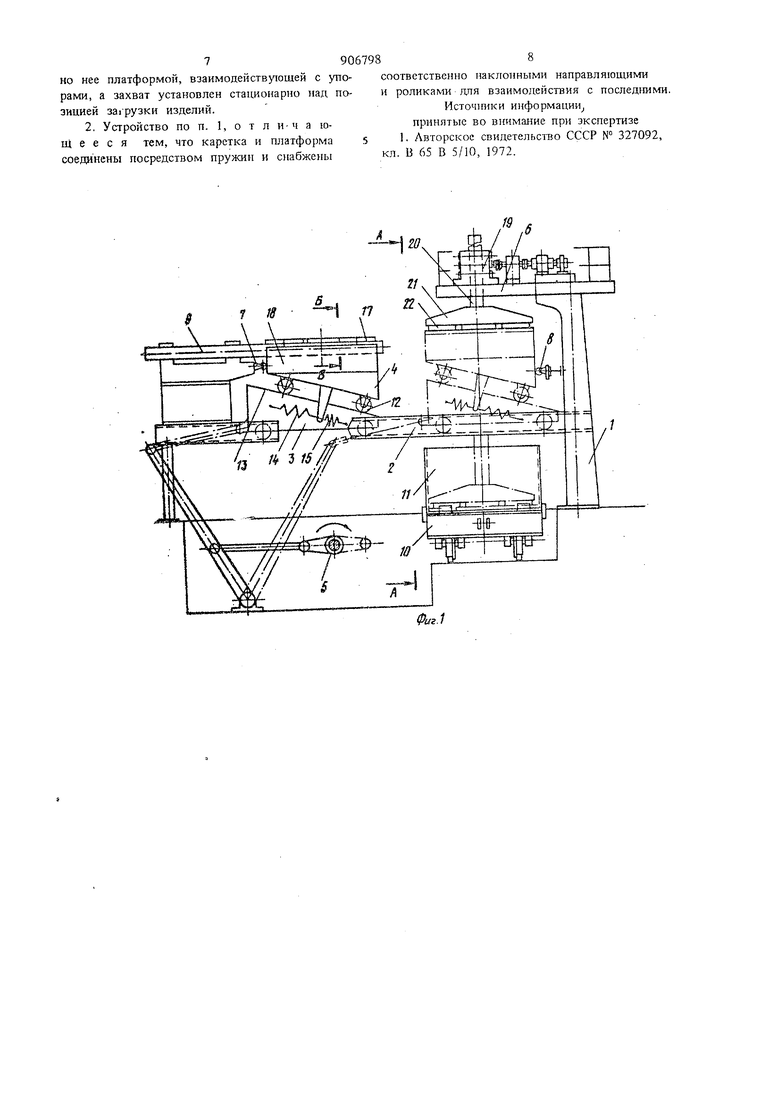

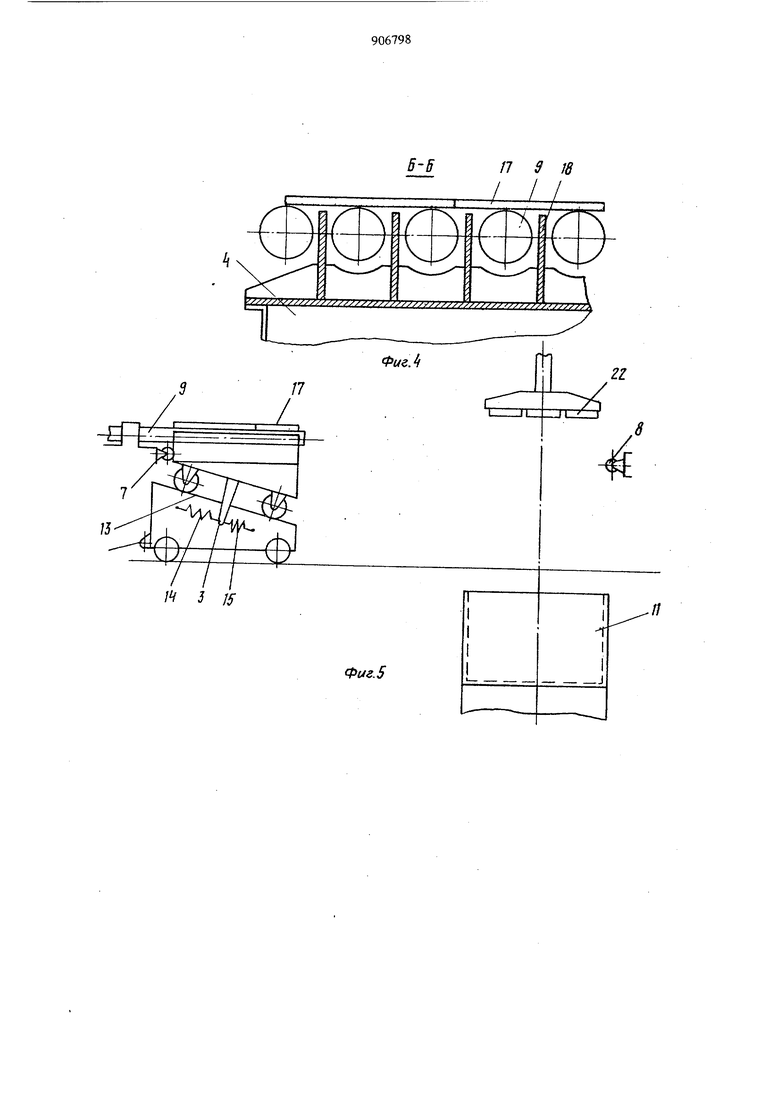

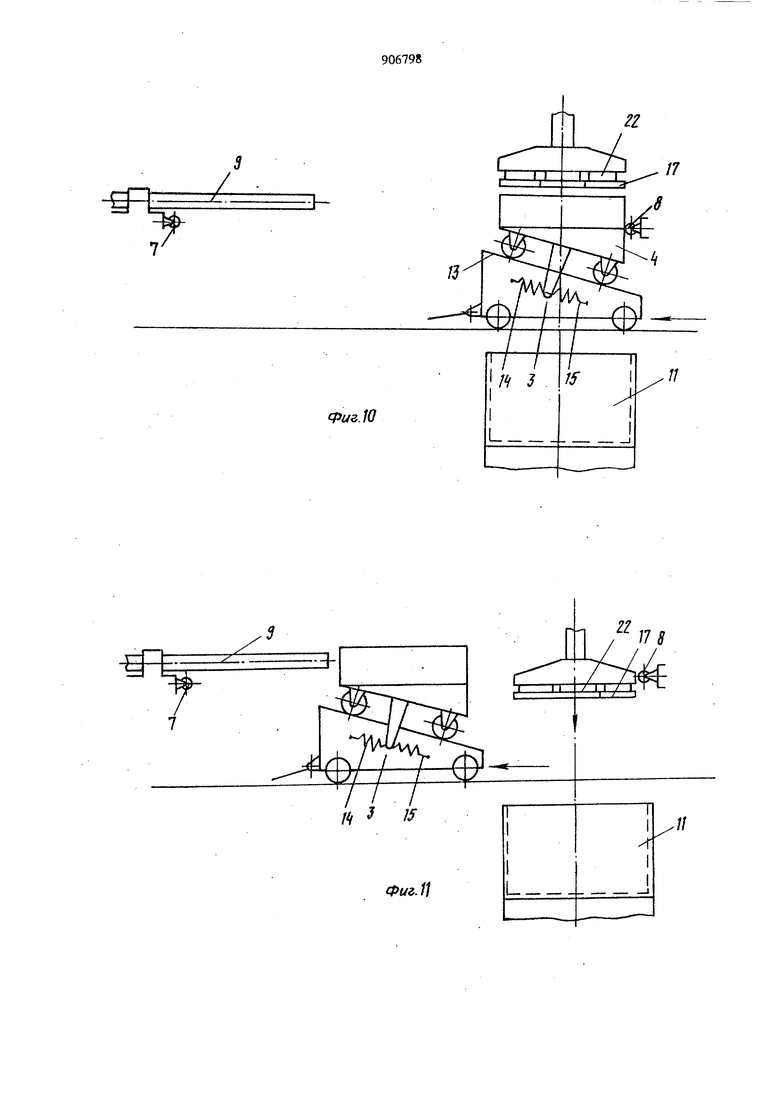

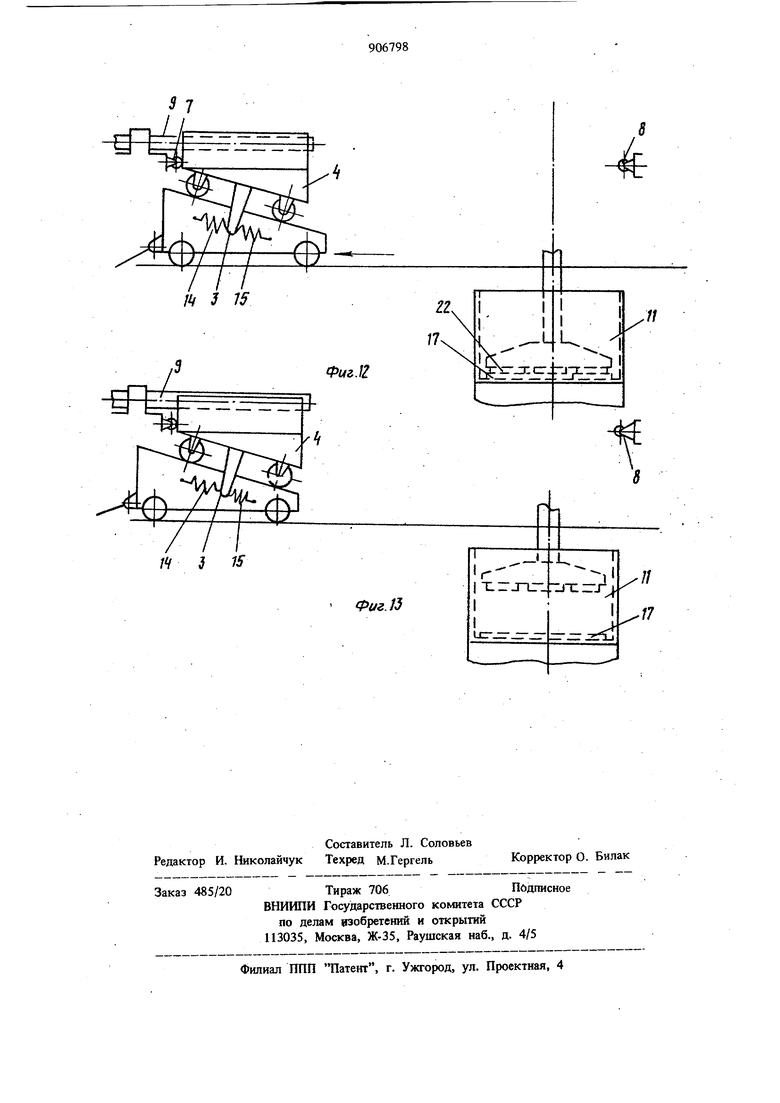

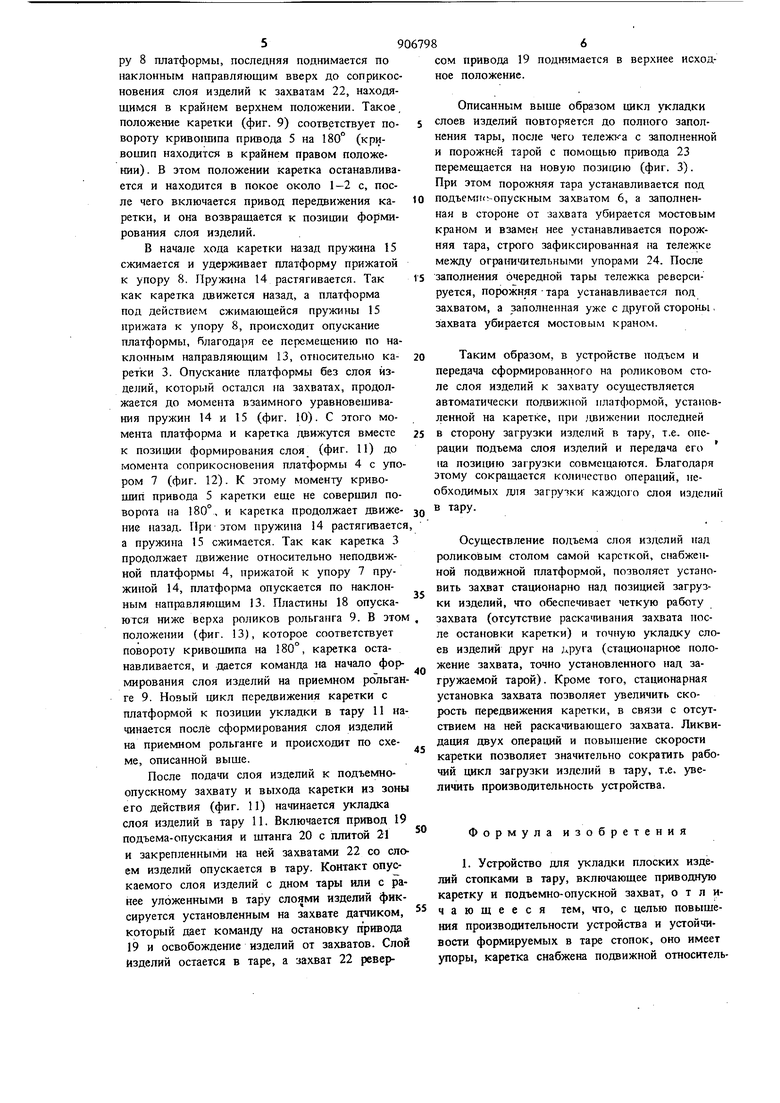

20 увеличение скорости передвижения каретки устройства вызывает раскачивание захвата, в результате чего происход1{т задержка опускания захвата и неточная укладка слоя издеЛИЙ в короб, а увеличение скорости опуска1шя захвата приводит к усилению удара последнего о стопки изделий, что увеливдвает деформацию стопок. Поэтому для возможности использования устройства выполпение указа1шых операций производится на пониженных скоростях. Потеря нроизвошяельности устрой ства происходит также при холостом перемеще1ши поршня вдоль штока во время приемки изделий с приемной плои1Г.дки, при уклад ке изделий в короб и возврате поршня в aepxiiee положение. Целью изобретения кв)яется повыше те . произво;.131тельности и устойчивости формируемых в таре стопок. Указанная цель достигается тем . что в устройстве, включающем приводиую каретку и подъемно-опускной захват имеются упоры, каретка снабжена подвижкой относительно нее платформой, взаимодействующей с упорами, а захват устачорлечстационзрно над позицией гаг;7узки И1дег1нй. При этом каретка и платформа соединены 1юсре; ством пружин и снабжены соответственно иаклонш: 1ми направляющими и роликами дал Бзг.илтодействич с последними. Hi фиг. 1 схематично пзображено устройство дан зкладки плоских изделий стопками Е тару, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 -- сечениз А-Л-на фиг. Г, m фиг. 4 - сечснке Б-Б на фиг. 1; на фиг. S--13 - положенпк у.аротки с платформой и иодъе14 1о-опускисго :)ахпата в различных фазах рабочего цикла )страйства. Устройство состоит из станины 1 с направ ляклщо/в) 2, приводной каретки 3 с подвижной пл-чтформсй 4 и гср1юоцпшно-шатунным приводом 3. подъемно-опускного захвгта 6, стащгоиарных упоров 7 и S, расноложенных соответспзешю у пркемното ролыг нга 9 и подъемно-опускного захвата 6, и тележки 10 для порожней и загруженной тары 11. Каретка 3 установлена в Н11правляю1днх 2 с возмож ностью возвратно-поступательного движения на свободиовращающихся катках 12, закрепленнь1х на каретке. Каретка снабжена жестко закреп-ленными наклонными направляющими 13 и по сле дователыю расположеш ЫМ11 прухшнами 14 и 15 растяжегшя, каждая из которых наружным концом зак1теш1ена иа каретке, а внутренним - на платформе 4. Последняя имеет свободно вращаюидаеся ролики 16, с помощью которых она опирается на направляющие 13 каретки. Верхняя часть платформы, при шмающая та себя слой изделий 17, вьшолнена в виде ряда вертикальных параллелыгых пластин 18, толщина которых обеспечивает их проход в зазор между роликами приемного рольганга 9. Под15емно-опускной захват стационарно закреплен на ачощадке станины 1 и расположен над позицией загрузки изделий. Подъемно-опускной захват имеет привод 19 подъема-опускания с реечной передачей, щтангу 20, плиту 21 и закрепленные на ней собственно захваты 22 (электромагниты или присоски в зависимости от материала загружаемых в тару изделий). Тележка 10 для тары имеет привод 23 и упоры 24 на платформе для точной установки и фиксации тары. Устройство работает следующим образом. В исходном положении (фиг. I, 4 и 5) каретка 3 нахохщтся в крайнем заднем положении под приемным рольгангом 9, что соответствует крайнему левому положению кривошипа привода 5 механизма передвижения каретки. При этом пружина 14 растянута , пружина 15 сжата, подвижная платформа 4 упирается в упор 7 и находится в крайнем нижнем положении (пластины 18 расположены в зазорах между роликами рольганга и ниже их верха). На приемном рольганге 9 происходит формирование слоя .изделий 17, соответствующего слою изделий.в таре 11. По оконча1ши формирования слоя дается команда на пере)ллижение каретки 3 к подъемно-опускному захвату 6. Движение каретки происходит без остановки от позиции набора слоя изделий до позиции загрузки слоя изделий в тару за время поворота кривошипа пршзода механизма лередвижепия каретки на 180°. В начале движения каретки 3 пружина 14 сжимается и удерживает платформу 4 прижатой к упору 7. Пружина 15 растягивается. Так как каретка 3 движется вперед, а платформа 4 остается прижатой к упору 7, происходит подъем платформы, благодаря ее перемещению по наклонным направляющим 13 относительно каретки. Пластины 18 платформы 4 принимают на себя слой изделий, отрывая его от роликов рольганга. Подъем платформы продолясается до того момента, когда пружины 14 и 15 будут иметь одинаковую длину и уравновешивать друг друга (фиг. 6). В этом положении пружина 14 уже lie подтягивает платформу по накло П1ым направляющим относительно каретки, и платформа со слоем изделий, отрываясь от упора 7, перемещается вперед вместе с кареткой, оставаясь неподвижной относительно последней (фиг. 7). В таком положении каретка вместе с платформой передвигается до момента соприкосновения платформы 4 с упором 8 (фиг. 8). К этому моменту кривошип привода 5 каретки еще не совершил поворот на 180°, и каретка продолжает движение вперед. При этом пружина 15 растяпшается , а пружина 14 сжимается. Так как каретка продолжает движение относительно неподвижной прижатой пружиной 15 к yrwру 8 платформы, последняя поднимается по наклонным направляющим вверх до соприкосновения слоя изделий к захватам 22, находящимся в крайнем верхнем положении. Такое, положение каретки (фиг. 9) соответствует повороту криво1шша привода 5 на 180° (кривощмп находится в крайнем правом положении). В этом положении каретка останавливается и находится в покое около 1-2 с, после чего включается привод передвижения каретки, и она возвращается к позиции формирования слоя изделий. В начале хода каретки назад пружина 15 сжимается и удерживает платформу прижатой к упору 8. Пружина 14 растягивается. Так как каретка движется назад, а платформа под действием сжимающейся пружины 15 прижата к упору 8, происходит опускание платформы, благодаря ее перемещению по наклонным направляющим 13, относительно каретки 3. Опускание платформы без слоя изделий, который остался на захватах, продолжается до момента взаимного уравновещивания пружин 14 и 15 (фиг. 10). С этого момента платформа и каретка движутся вместе к позиции формирования слоя (фиг. 11) до момента соприкосновения платформы 4 с упором 7 (фиг. 12). К этому моменту кривощип привода 5 каретки еще не соверщил поворота на 180°, и каретка продолжает движение назад. При этом пружина 14 растягивается а пружина 15 сжимается. Так как каретка 3 продолжает движение относительно неподвижной платформы 4, прижатой к упору 7 пружиной 14, платформа опускается по наклонным направляющим 13. Пластины 18 опускаются ниже верха роликов рольганга 9. В этом положении (фиг. 13), которое соответствует повороту кривошипа на 180°, каретка останавливается, и дается команда на начало формирования слоя изделий на приемном роЪьган ге 9. Новый цикл передвижения каретки с платформой к позиции укладки в тару 11 на чинается после сформирования слоя изделий на приемном рольганге и происходит по схеме, описанной выще. После подачи слоя изделий к подъемноопускному захвату и выхода каретки из зоны его действия (фиг. 11) начинается укладка слоя изделий в тару 11. Включается привод 19 подъема-опускания и штанга 20 с плитой 21 и закрепленными на ней захватами 22 со сло ем изделий опускается в тару. Контакт опускаемого слоя изделий с дном тары или с ранее уложенными в тару слоями изделий фиксируется установленным на захвате датчиком, который дает команду на остановку привода 19 и освобождение изделий от захватов. Спой изделий остается в таре, а захват 22 реверсом привода 19 поднимается в верхнее исходное положение. Описанным выше образом цикл укладки слоев изделий повторяется до полного заполнения тары, после чего тележка с заполненной и порожней тарой с помощью привода 23 перемещается на новую позицию (фиг. 3). При этом порожняя тара устанавливается под подъем11( опускным захватом 6, а заполненная в стороне от захвата убирается мостовым краном и взамен нее устанавливается порожняя тара, строго зафиксированная на тележке между ограничительными упорами 24. После заполнения очередной тары тележка реверсируется, порожняя тара устанавливается под захватом, а заполненная уже с другой стороны, захвата убирается мостовым краном. Таким образом, в устройстве подъем и передача сформированного на роликовом столе слоя изделий к захвату осуществляется автоматически подвижной платформой, установленной на каретке, при движении последней в сторону загрузки изделий в тару, т.е. операции подъема слоя изделий и передача его на позицию загрузки совмещаются. Благодаря этому сокращается количество операций, необходимых для загрузки каждого слоя изделий РУОсуществление подъема слоя изделий над роликовым столом самой кареткой, снабженной подвижной платформой, позволяет установить захват стационарно над позицией загрузки изделий, что обеспечивает четкую работу захвата (отсутствие раскатавания захвата после остановки каретки) и точную укладку слоев изделий друг на друга (стациотшрное положение захвата, точно установленного над загружаемой тарой). Кроме того, стационарная установка захвата позволяет увеличить скорость передвижения каретки, в связи с отсутствием на ней раскачивающего захвата. Ликвидация двух операций и повьпце(ше скорости каретки позволяет значительно сократить рабочий цикл загрузки изделий в тару, т.е. увеличить производительность устройства. Формула изобретения 1. Устройство для укладки плоских изделий стопками в тару, включающее приводную каретку и подъемно-опускной захват, отличающееся тем, что, с целью повышения производительности устройства и устойчивости формируемых в таре стопок, оно имеет упоры, каретка снабжена подвижной относнтель7 9067988

но нее платформой, взаимодействующей с упо-соответственно наклонными направляющим

рами, а захват установлен стационарно над по-и роликами для взаимодействия с последними.

зицией загрузки изделий. Источ1шки информации

щ е е с я тем, что каретка и платформа5 1- Лвторское свидетельство СССР N 327092,

соединены посредством пружин и снабженыкл- В 65 В 5/10, 1972.

ff / 3 15 фиг. 5

у

. lu

/ 11

Фиг.6

Фиг. 9

22

/

Физ.Ю

Фиг..г

15

//

JK

Ч. .

-xcrj:

-4i

;/

- -ciTjl

T-rj-LI-J

л

./7

U

.jr

Авторы

Даты

1982-02-23—Публикация

1980-06-23—Подача