(54) БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ ФОТОПО ДЛОЖКИ-ОС НОВ Ы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления влагопрочных бумаг | 1988 |

|

SU1622475A1 |

| Бумажная масса для изготовления печатной бумаги | 1980 |

|

SU903437A1 |

| БУМАЖНАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 1973 |

|

SU395535A1 |

| Способ приготовления бумажной массы | 1984 |

|

SU1164353A1 |

| Бумажная масса | 1980 |

|

SU896138A1 |

| БУМАГА —ОСНОВА ДЛЯ РЕГИСТРИРУЮЩИХ ОСЦИЛЛОГРАФНЫХ ФОТОБУМАГ | 1972 |

|

SU423905A1 |

| Бумага-основа для изготовления пигментированной бумаги | 1982 |

|

SU1052604A1 |

| Бумажная масса | 1974 |

|

SU532675A1 |

| Бумажная масса для изготовления печатной бумаги | 1981 |

|

SU988947A1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ БУМАГИ | 2006 |

|

RU2318942C1 |

1

Изобретение относится к производству влагопрочных бумаг, например бумаги фотоподложки-основы пониженной массы 1 м .

Известна бумажная масса, содержащая в качестве модифицированной мела- миног4 ормальдегидной смолы (МФС) смолу, модифицированную солью пояиамина при следующем соотношении компонентов, вес.%:

Волокнистая целлюлоза 66-91,3 Наполнитель4,6-26,5

Проклеивающее вещество на основе МФС1,4-3,5 Коагулянт 2,7-4,0 Применение этой массы предполагает повышение прочности бумаги во влажном и сухом состоянии и обеспечивает снижение массы 1 м бумаги l Однако применение этой бумажкой массы связано со сложностью изготовления бумаги-основы, т.е. дополнительнык процессом модификации смолы, невозможностью получить гонкую влагопрочную

бумагу массой ниже (55+5) -КТ кг/м. Наиболее близкой по технической сущности к изобретению является б}тч.1ажная масса для производства гонкой б маги фотоподложки-основы с нмгменьшей мае-

1

сой; 80 г/м.

Содержащая следующие компоненты, мае.ч.:

Волокнистые материалы 820-872,5 Канифольная эмульсия13-20

10

Квасцы43-65

Меламиноформальдегидная смола20-22

Наполнитель5О-70

Оптический отбеливаголь 1,5-3,0

15 При производстве фогоподложки-основы в качестве волокнистых материалов используют целлюлозу беленую сульфитную 80%; целлюлозу сул14птную 20%; в качестве наполнителя иртт.меияюг

20 сернокислый барий; в качосгги- оптического отбеливателя - Релюгчс 2.

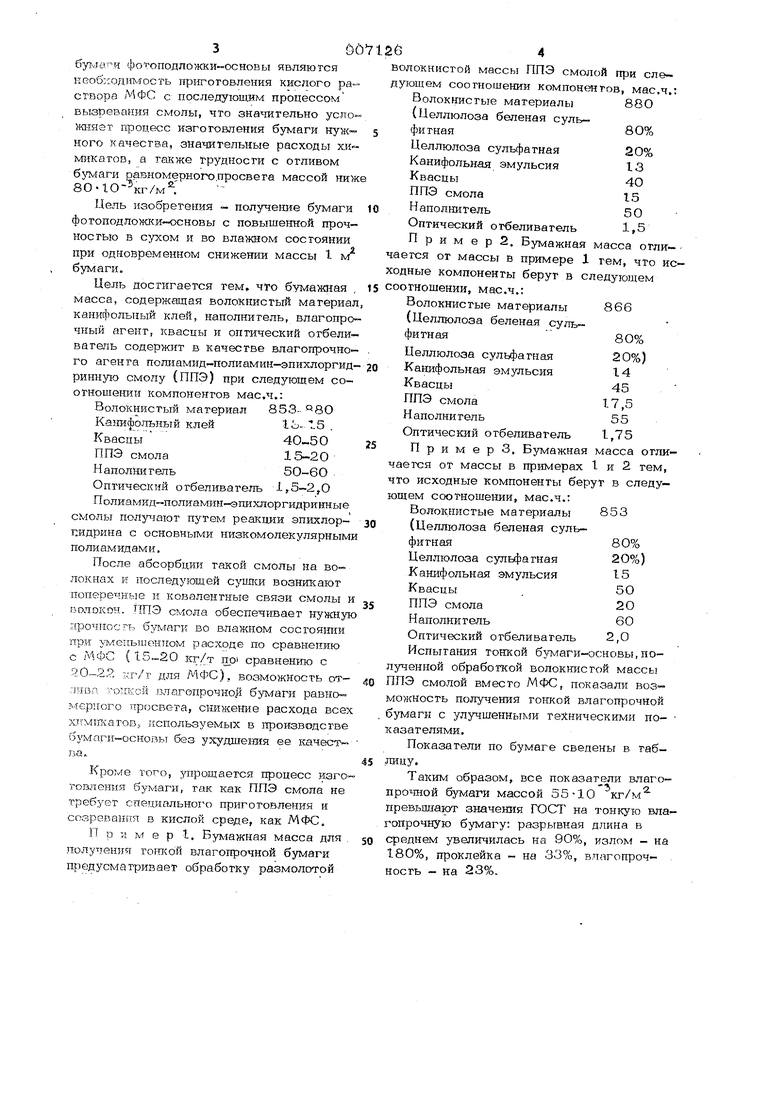

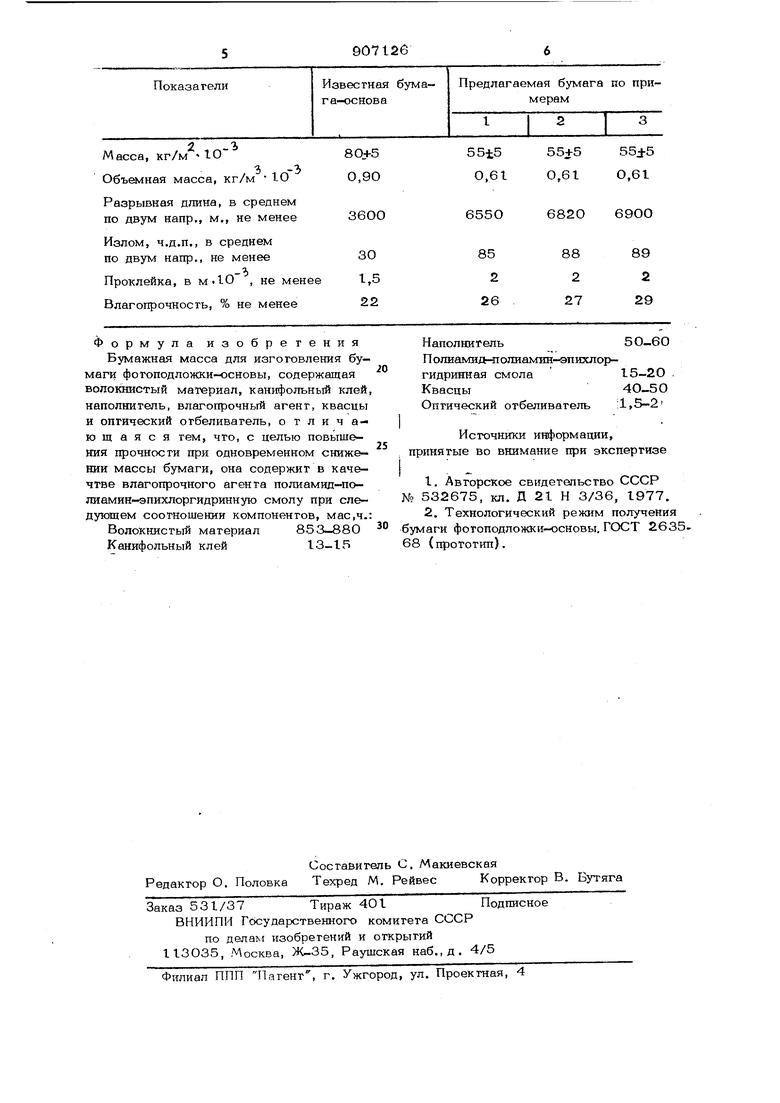

Недостатками (ll Mncci-i, используемой для изготовления ьч.1го1Т1)очной брлаг.и фотоподложки-основы являются КЕоб:;;.од5ТК-1осгь пригоговления кислого ра- сгвора МФС с последующим процессом вызревания смолы, что зна штельно усло жняег гфоцбжс изготовления бумаги нужного Качества, значительные расходы х.и- MJ-iKQTOB, а также трудности с отливом 6jTviarH равномерного .просвета массой ниж 80-1О- кг/м ; Цель изобретения - получегше бумаги фотоподложки-основы с повышенной прочностью в сухом и во влажном состоянии при одновременном снижении массы 1 м бумаги. Цель достигается тем, что бумажная масса, содержащая волокнистьй материал канифольный клей, наполнитель, влагопро чный агент, квасцы и оптический отбеливатель содержит в качестве влагопрочно- Го агента полиамид-полиамин-эпихлоргид ринную смолу (ППЭ) при следующем соотношении компонентов мае,ч.: Волокнистый материал 853- Ка шфолъный клейlo-tS . Квасцы40-50 ППЗ смола15-20 Наполнитель50-6О Оптический отбеливатель 1,5-2,0 Полиамид-полиамин-э пи хлоргидринные смолы получают путем реакции эпихлор г.идрина с основными низкомолекулярным полиамидами, После абсорбции такой смолы на волокнах к последующей суипси возникают поперечные и ковалентные связи смолы и гзолокон. ППЭ смола обеспечивает нужную прочноегь бумаги во влажном состоянии при уменьшенном расходе по сравнению с МФС ( кг/т пр| сравнению с 20-22 -::г-/т для МФС), возможность отпивп. ::о:гксй тзлагопрочной равномериого просвета, снижение расхода всех хлмтсатов, используемых в производстве бумаги-основы без ухудшения ее качества. Кроме того, з фощается процесс изго гозления бумаги, гак как ППЭ смола не требует специальнохо приготовления и созревания в кислой среде, как МФС, П р V мер I, Бумажная масса для получения тошной влагопрочной предусматривает обработку размолотой олокнистой массы ППЭ смолой при слеующем соотношении компонентов, мас.ч.: Волокнистые материалы88О {Целлюлоза беленая сульфитная80%Целлюлоза сульфатная20% Канифольная эмульсия13 Квасцы4О ППЭ смола15 Наполнитель50 Оптический отбеливатель1,5 П р и м е р 2. Бумажная масса отлиется от массы в примере 1 тем, что исодные компоненты берут в следующем отношении, мас.ч.: Волокнистые материалы866 (Целлюлоза беленая сульфитная8О9оЦеллюлоза сульфатная 20%) Канифольная эмульсия 14 Квасцы 45 ППЭ смола 17,5 Наполнитель 55 Оптический отбеливатель 1,75 П р и м е р 3, Бумажная масса отлиается от массы в примерах I и 2 тем, то исходные компоненты берут в следущем соотношении, мас.ч.: Волокнистые материалы 853 (Целлюлоза беленая сульфитная80%Целлюлоза сульфатная 2О%) Канифольная эмульсия15 Квасцы .5О ППЭ смола2 О Наполнитель6О Оптический отбеливатель 2,0 Испытания тонкой бумаги-основы,поученной обработкой волокнистой массы ПЭ смолой вместо МФС, показали возожность получения тонкой влагопрочной умаги с улучшенными техническими по- азателями. Показатели по бумаге сведены в табицу. Таким образом, все показат ели влагопрочной бумаги массой 55-10 кг/м превьш1ают значения ГОСТ на тонкую влаопрочную бумагу: разрывная длина в среднем увеличилась на 90%, излом - на 180%, проклейка - на 33%, влагопрочность - на 23%.

Формула изобретения

Бумажная масса для изгоговлекия бумаги фогоподложки-основы, содержащая волокнистый материал, канифольный клей, наполнитель, влагопрочный агент, квасцы и оптический отбеливатель, отличающаяся тем, что, с целью повышения прочности при одновременном снижении массы бумаги, она содержит в качечтве влагопрочного агента полиамид-полиамин-эпихлоргидринную смолу при следующем соотношении компонентов, мае,ч.: Волокнистый материал853-880

Канифольный клей13-15

Наполнитель50-6О

Полиамиднполиамтш-эпихлор- гидринная смола 15-2О .

Квасцы4О 50

Оптический отбеливатель ;1,5-2

Источишш информации, . принятые во внимание при экспертизе

Авторы

Даты

1982-02-23—Публикация

1980-06-16—Подача