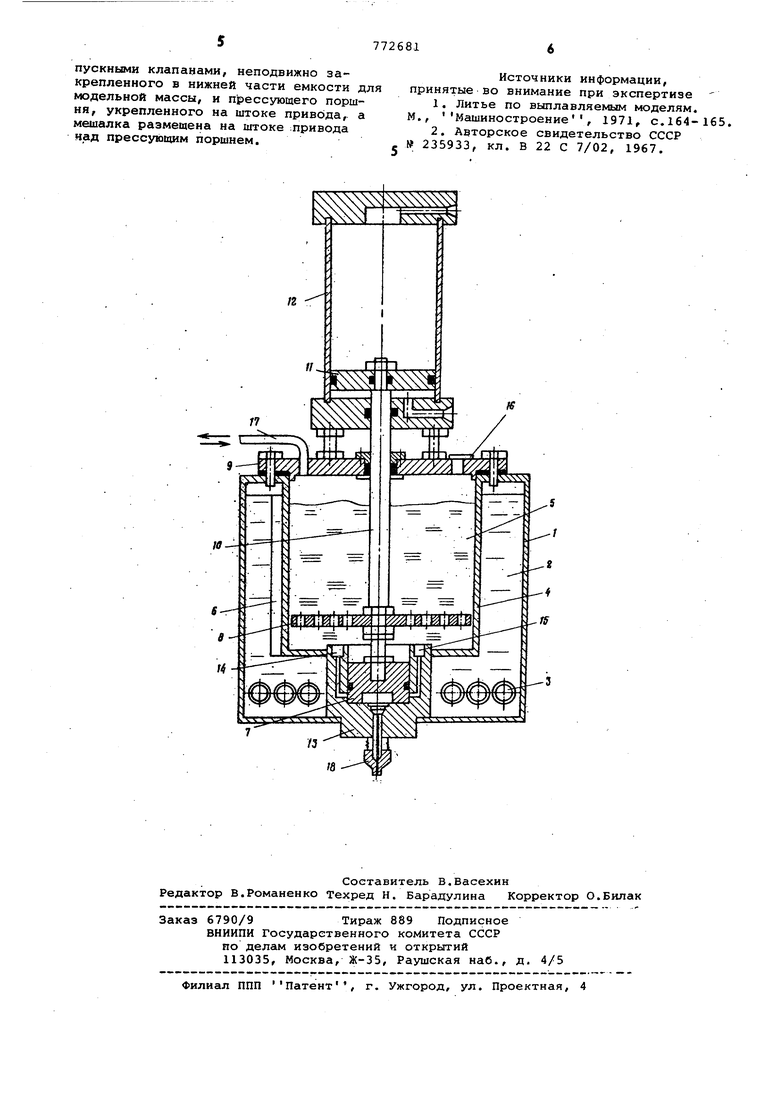

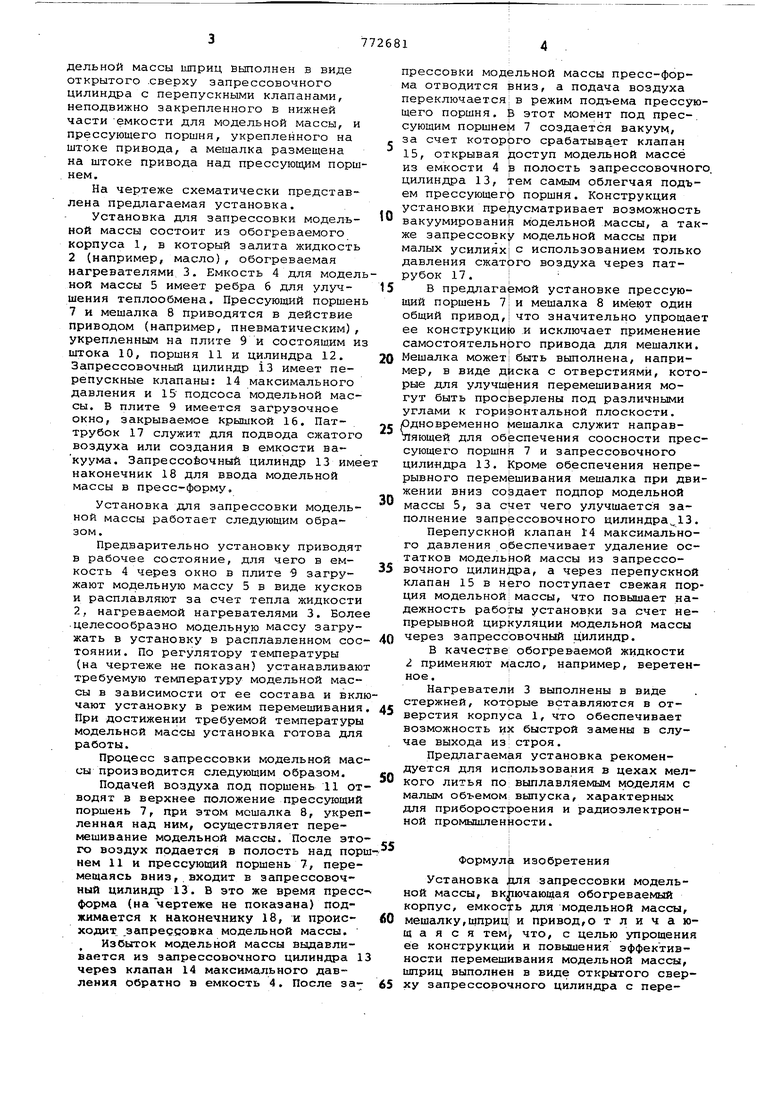

Изобретение относится к литейному производству, а именно к установкам для запрессовки модельной массы при литье по выплавляемым моделям. Известны установки для запрессовк модельной массы в пресс-формы, включающие обогреваемый корпус, емкость для модельной массы с мешалкой, гибкий соединительный шланг, шприц и привод til. Недостатком этих установок являет ся то, что шприц отделен от емкостей с модельной массой и соединяется с н ми обогреваемыми шлангами или трубопроводами. При недостаточном обогреве последних происходит охлаждение перекачиваемой модельной массы и намерзание ее на стенках соединительных шлангов и трубопроводов, что нарушает нормальную работу установок. Кроме того, эти установки громоздки и поэтому не подходят для условий це хов с малым выпуском мелких отливок например, в приборостроении. Наиболее близким техническим решением к предлагаемому является установка для запрессовки модельной ма сы, включающая обогреваемый корпус, емкость для модельной массы, мешалку и шприц с приводом.Шприц представляет собой открытый снизу подвижный цилиндр, внутри которого перемещается прессующий поршень 2. Недостаток этой установки заключается в том, что для мешалки предусмотрен самостоятельный привод и она имеет ограниченную зону воздействия на модельную массу. Это влечет за собой, с одной стороны, необходимость герметизации места входа привода мешалки в емкость с модельной массой в случае применения вакуумирования модельной массы, т.е. усложнение конструкции, а с другой, - недостаточно эффективное перемешивание модельной массы, что отрицательно влияет на качество изготавливаемых моделей. Кроме того, нсшичие шприца с приводом в виде пневмоцилиндра с двумя последовательно расположенными соосными рабочими полостями, каждая из которых снабжена отдельными поршнями со штоками, также усложняет конструкцию установки. Цель изобретения - упрощение кЬнструкции установки и повышение эффективности перемешивания модельной массы в ней. Указанная цель достигается тем, что в установке для запрессовки модельной массы шприц йыполнен в виде открытого .сверху эапрессовочного цилиндра с перепускными клапанами, неподвижно закрепленного в нижней части -емкости для модельной массы, и прессующего поршня, укрепленного на штоке привода, а мешалка размещена на штоке привода над прессующим поршнем. На чертеже схематически представлена предлагаемая установка. Установка для запрессовки модельной массы состоит из обогреваемого корпуса 1, в который залита жидкость 2 (например, масло), обогреваемая нагревателями, 3. Емкость 4 для модел ной массы 5 имеет ребра 6 для улучшения теплообмена. Прессующий поршен 7 и мешалка 8 приводятся в действие приводом (например, пневматическим), укрепленным на плите 9 и состоящим и штока 10, поршня 11 и цилиндра 12. Запрессовочный цилиндр 13 имеет перепускные клапаны: 14 максимального давления и 15 подсоса модельной массы. В плите 9 имеется загрузочное окно, закрываемое крышкой 16. Паттрубок 17 служит для подвода сжатого воздуха или создания в емкости вакуума, Запрессобочный цилиндр 13 име наконечник 18 для ввода модельной массы в пресс-форму. Установка для запрессовки модель™ ной массы работает следующим образом. Предварительно установку приводят в рабочее состояние, для чего в емкость 4 через окно в плите -9 загружают модельную массу 5 в виде кусков и расплавляют за счет тепла жидкости 2, нагреваемой нагревателями 3. Боле целесообразно модельную массу загружать в установку в расплавленном сос тоянии. По регулятору температуры (на чертеже не показан) устанавливаю требуемую теглпературу модельной массы в зависимости от ее состава и вкл чают установку в режим перемешивания При достижении требуемой температуры модельной массы установка готова для работы. Процесс запрессовки модельной мас сы производится следующим образом. Подачей воздуха под поршень 11 от водят в верхнее положение прессующий поршень 7, при этом мешалка 8, укреп ленная над ним, осуществляет перемешивание модельной массы. После это го воздух подается в полость над пор нем 11 и прессующий поршень 7, пере мещаясь вниз,.входит в запрессовочный цилиндр 13. В это же время прес форма (на чертеже не показана) поджимается к наконечнику 18, и происходит эапредро8ка модельной массы. Избыток модельной массы выдавливается из запрессовочного цилиндра через клапан 14 максимального давления обратно в емкость 4. После за рессовки модельной массы пресс-фора отводится рниз, а подача воздуха переключается:в режим подъема прессуюего поршня. Б этот момент под прес-. сующим поршнем 7 создается вакуум/ за счет которого срабатывает клапан 15, открывая доступ модельной массе из емкости 4 в полость запрессовочного. цилиндра 13, тем самым облегчая подъем прессующего поршня. Конструкция установки предусматривает возможность вакуумирования модельной массы, а также запрессовку модельной массы при малых усилиях с использованием только давления сжатого воздуха через патрубок 17. I В предлагаемой установке прессующий поршень 7| и мешалка 8 имеют один общий привод, iTO значительно упрощает ее конструкци(о и исключает применение самостоятельного привода для мешалки. Мешалка может быть выполнена, например, в виде диска с отверстиями, которые для улучшения перемешивания могут быть просверлены под различными углами к горизонтальной плоскости. Одновременно мешалка служит направляющей для обеспечения соосности прессующего поршня 7 и запрессовочного цилиндра 13. Кроме обеспечения непрерывного перемешивания мешалка при движении вниз создает подпор модельной массы 5, за счет чего улучшается заполнение запрессовочного цилиндра 13. Перепускной клапан 14 максимального давления обеспечивает удаление остатков модельной массы из запрессовочного цилиндра, а через перепускной клапан 15 в него поступает свежая порция модельной: массы, что повышает надежность работы установки за счет непрерывной циркуляции модельной массы через Запрессовочный цилиндр. В качестве обогреваемой жидкости 2 применяют масло, например, веретенное . Нагреватели 3 выполнены в виде стержней, котррые вставляются в отверстия корпуса 1, что обеспечивает возможность их быстрой замены в случае выхода из: строя. Предлагаемая установка рекомендуется для использования в цехах мелкого литья по выплавляемым моделям с малым объемом выпуска, характерных для приборостроения и радиоэлектронной промышленности. Формула изобретения Установка ,1ля запрессовки модельной массы, вк 1ючаю11 ая обогреваемый для модельной массы. корпус/ емкое мешалку,шприц и привод,о т л и ч а ющ а я с я тем что/ с целью упрошения ее конструкции и повышения эффективности перемешивания модельной массы, шприц выполнен в виде открытого сверху запрессовочного цилиндра с перепускными клапанами, неподвижно закрепленного в нижней части емкости для модельной массы, и прессующего поршня, укрепленного на штоке привода, а мешалка размещена на штоке привода над прессующим поршнем.

Источники информации, принятые во внимание при экспертизе 1.Литье по выплавляемым моделям.

М., Машиностроение, 1971, с.1642.Авторское свидетельство СССР 5 235933, кл. В 22 С 7/02, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для запрессовки модельной массы | 1979 |

|

SU872005A1 |

| Устройство для приготовления и запрессовки модельной массы | 1989 |

|

SU1788922A3 |

| Установка для запрессовки модельного состава под вакуумом | 1980 |

|

SU931273A1 |

| Установка для запрессовки модельной массы | 1987 |

|

SU1503974A1 |

| Установка для приготовления и запрессовки модельной массы | 1989 |

|

SU1729680A1 |

| УСТАНОВКА ДЛЯ ЗАПРЕССОВКИ МОДЕЛЬНОГО СОСТАВА | 1969 |

|

SU235933A1 |

| Устройство для запрессовки модельной массы в пресс-форму | 1988 |

|

SU1555044A1 |

| Устройство для запрессовки модельногоСОСТАВА B пРЕСС-фОРМу | 1979 |

|

SU831342A1 |

| Устройство для запрессовки модельной массы в пресс-форму | 1980 |

|

SU908476A1 |

| Автомат для изготовления легкоплавких моделей | 1980 |

|

SU880608A1 |

Авторы

Даты

1980-10-23—Публикация

1979-02-28—Подача