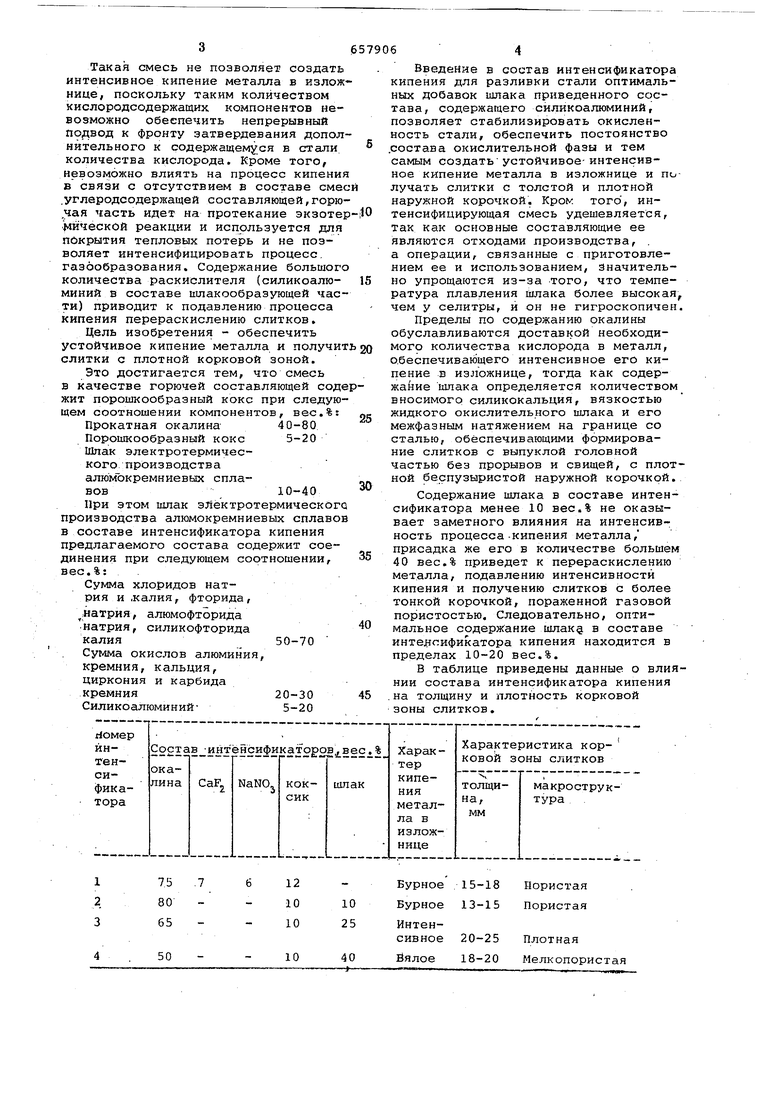

Такая смесь не позволяет создат интенсивное кипение металла в изло нице, поскольку таким количеством кислородсодержащих компонентов не возможно обеспечить непрерывный подвод к фронту затвердевания допо нительного к содержащемуся в стали количества кислорода. Кроме того, невозможно влиять на процесс кипени в связи с отсутствием в составе см .углеродсодержащей составляющей,горю ,чая часть идет на протекание экзот мйческой реакции и используется дл покрытия тепловых потерь и не позволяет интенсифицировать процесс, газообразования. Содержание большог количества раскислителя (силикоалюминий в составе ишакообразующей час ти) приводит к подавлению процесса кипения перераскислению слитков. Цель изобретения - обеспечить устойчивое кипение металла и получи слитки с плотной корковой зоной. Это достигается тем, что смесь в качестве горючей составляющей сод жит пороижообразный кокс при следую щем соотношении компонентов, вес.% Прокатная окалина 40-80 Порошкообразный кокс 5-20 Шлак электротермического производства алюмокремниевых сплавов10-40При зтом шлак электротермическог производства алюмокремниевых сплаво в составе интенсификатора кипения предлагаемого состава содержит соединения при следующем соотношении, вес.%: . Сумма хлоридов натрия и .калия, фторида, .натрия, алюмофторида натрия, силикофторида калия50-70 Сумма окислов алюминия, кремния, кальция, циркония и карбида Введение в состав интенсификатора кипения для разливки стали оптимальных добавок шлака приведенного состава, содержащего силикоалюминий, позволяет стабилизировать окисленность стали, обеспечить постоянство .состава окислительной фазы и тем самым создатьустойчивое- интенсивное кипение металла в изложнице и получать слитки с толстой и плотной наружной корочкой. Kpoiv. того , интенсифицирующая смесь удешевляется, так как основные составляющие ее являются отходами производства, . а операции, связанные с приготовлением ее и использованием, значительно упрощаются из-за того, что температура плавления шглака более высокая, чем у селитры, и он не гигроскопичен. Пределы по содержанию окалины обуславливаются доставкой необходимого количества кислорода в металл, о.беспечивающего интенсивное его кипение в изложнице, тогда как содержайие шлака определяется количеством вносимого силикокальция, вязкостью жидкого окислительного шлака и его межфазным натяжением на границе со сталью, обеспечивающими формирование слитков с выпуклой головной частью без прорывов и свищей, с плотной беспузыристой наружной корочкой. Содержание шлака в составе интенсификатора менее 10 вес.% не оказывает заметного влияния на интенсивность процесса-кипения металла, присадка же его в количестве большем 40 вес,% приведет к перераскислению металла, подавлению интенсивности кипения и получению слитков с более тонкой корочкой, пораженной газовой пористостью. Следовательно, оптимальное содержание шлак$ в составе интед€сификатора кипения находится в пределах 10-20 вес.%. В таблице приведены данные о влиянии состава интенсификатора кипения

| название | год | авторы | номер документа |

|---|---|---|---|

| Интенсификатор кипения | 1977 |

|

SU789209A1 |

| Интенсификатор кипения | 1976 |

|

SU595056A1 |

| Интенсификатор кипения для обработки стали | 1980 |

|

SU908485A1 |

| Интесификатор кипения стали в изложнице | 1978 |

|

SU710765A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 2000 |

|

RU2188740C2 |

| Интенсифицирующая смесь для разливки кипящих сталей | 1978 |

|

SU749549A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1101321A1 |

| Интенсификатор кипения стали | 1983 |

|

SU1125091A1 |

| СОСТАВ БРИКЕТА ДЛЯ ИНТЕНСИФИКАЦИИ КИПЕНИЯ СТАЛИ В ИЗЛОЖНИЦЕ | 1992 |

|

RU2023529C1 |

| Интенсификатор кипения стали | 1982 |

|

SU1057170A1 |

12 - Бурное15-18

10 10 Бурное13-15

10 25 Интен10 40 Йялое18-20

Нористая Пористая сивное20-25

Плотная Мелкопорисхая

При скоростной разливке кипящей стали сверху со скоростью 3-6 м в 1 мин в слитки весом 19-23 т установлено, что применение интенсификатора кипения предлагаемого состава в количестве 250-500 т/т позволяет стабилизировать окисленность стали в пределах оптимальных значений, что приводит к формированию слитков с наружной корочкой, толщиной 2025 , упростить приготовление , использование интенсификатора и снизить его. себестоимость.

Формула изобретения

ШлакоЬбразующая смесь для раэливки кипящей стали, содержащая торючую составляющую, прокатную окалину и шлак электротермического производства алюмокремниевых сплавов,о т личающаяся тем, что, с целью обеспечения устойчивого кипения металла и получения слитков с плотной корковой ЗОНОЙ, она содержит в качестве горючей составляющей порошкообразный кокс при следующем соотношении компонентов , вес. %.:

Прокатная окалина 40-80 Порошкообразный ,кокс 5-20 Шлак электротермического производства алюмокремниевых сплавов 10-40

Авторы

Даты

1979-04-25—Публикация

1976-10-22—Подача