(54) УСТРОЙСТВО ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Машина для литья под давлением | 1973 |

|

SU445516A1 |

| Устройство для литья под давлением | 1975 |

|

SU549250A1 |

| Устройство для литья с кристаллизацией под давлением | 1983 |

|

SU1079351A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРШНЕЙ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2476291C1 |

| Механизм прессования машины для литья под давлением | 1977 |

|

SU623637A1 |

| КАМЕРА ПРЕССОВАНИЯ МАШИН ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1972 |

|

SU337193A1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1400774A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| Способ литья под давлением на машине с вертикальной камерой прессования | 1979 |

|

SU1006054A1 |

I

Изобретение относится к литейиому производству, в частности к литью под давлением металлов и сплавов.

Известно устройство для литья под давлением, содержащее пресс-форму, в подвижной половине которой установлен контрпоршень,. а в неподвижной - литниковая втулка, камеру прессования, установленную в литниковой втулке с возможностью осевого перемещения, и тигель с металлопроводом, соединенным с камерой прессования по плоскости разъема пресс-ч})ормы. При заполнении камеры прессования металлом контргпоршень, перекрывает питатель литниковой системы, при запрессовке металла в форму металлопровод перекрывается камерой прессования 1 .

Наличие двух подвижных пар в зоне высокого давления расплава является недостатком этого устройства, так как ведет к повышенным объемным потерям расплава, а в связи с быстроизнашиваемостью элементов снижает надежность системы прессования.

Цель изобретения - упрощение конст рукции и повышение надежности работы.

Это достигается тем, что контрпоршень выполнен со скошенной торцовой поверхностью и установлен с возможностью псюорота вокруг своей оси.

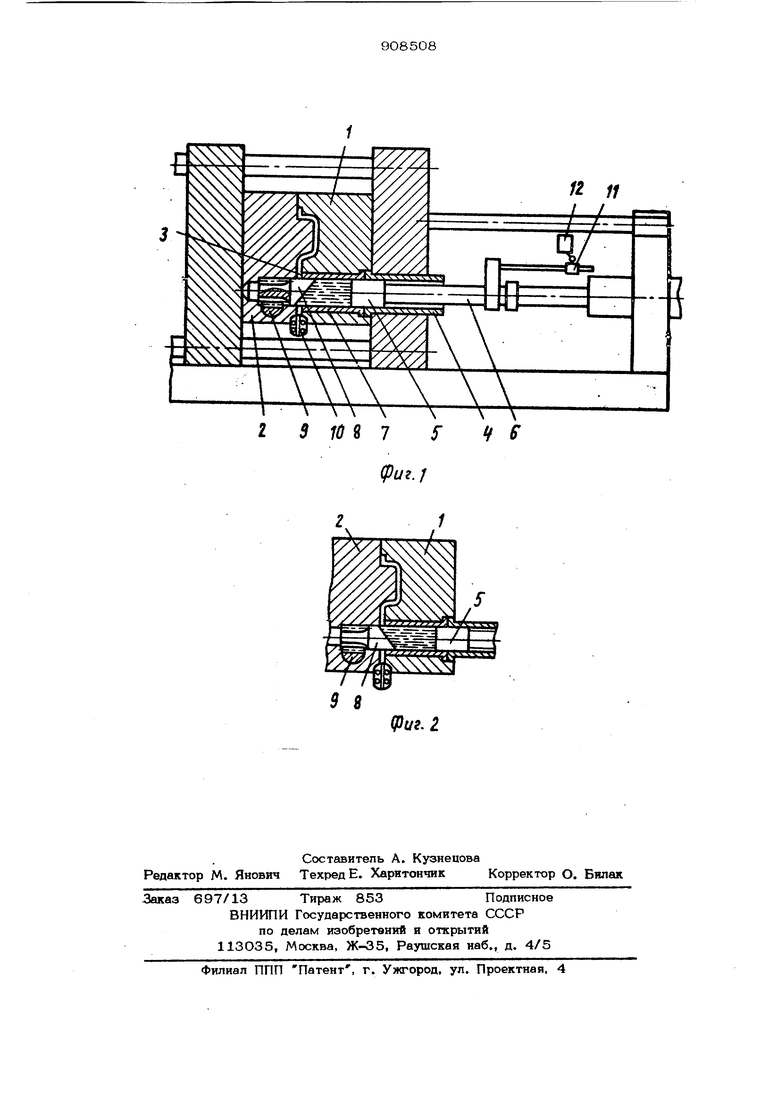

На фиг. 1 схематично изображено устройство в положении, соответствую10щем заполнению камеры прессования расплавом, вертикальный разрез; ва фиг. 2 - часть устройства в положений, соответствукнцем началу впрыска расплава в форму, разрез.

15

Устройство состоит из неподвижной 1 и подвижной 2 полуформ с питателем 3 литниковой системы, камеры 4 прессования с пресс-поршнем 5 и штоком 6, литниковой втулки 7, контрпорщня 8 с

30 приводом 9 поворота и обогреваемого металлопровода 1О, связывающего камеру прессования 4 с тиглем (яе показаны). Контрпоршень имеет скошенную

торцовую поверхность. На штоке 6 установлен регулируемый упор 11, а на неподвижных частях - путевой датчик 12

Устройство работает следующим образом.

После закрытия формы контрпоршень устанавливают в положение, указанное на фиг. 1, при этом металлопровод 1О сообщен с камерой прессования 4, а питатель 3 прессм{)Ормы перекрыт.

Между полостью тигля и камерой прессования 4 создается перепад давления (например с помощью вакуумировния последней), пресс-поршень перемещают вправо и расплав начинает заполнять камеру прессования. Этот этап продолжается до получения сигнала путевого датчика 12. При этом величина дозы задается предварительно установкой упора 11 в соответствующем месте По сигналу датчика 12 контрпоршень устанавливается с помощью привода 9 в позицию (фиг. 2), при которой камера прессования соединена с питателем 3, а металлопровод - отсечен.

Затем осуществляется запрессовка расплава в форму и сброс перепада давления менщу ткгпем k камерой прессования. Расплав из металлопровода возвращается в тигель. Оставшийся в подводящем канале пресс-формы остаток выталкивается вместе с отливкой.

Изобретение обеспечивает высокую точность дозирования расплава на машинах литья под давлением при относительной простоте и высокой надежности.

Формула изобретения

Устройство для литья под давлением, содержащее пресс-форму, включающую подвижную полуформу с контрпорщнем, перекрывающим питатель литниковой системы, и неподвижную полуформу с литниковой втулкой, камеру прессования с пресс-поршнем и тигель с металлопроводом, соединенным с камерой прессования по плоскости разъема прессформы, отличающееся тем, что, с целью упрощения конструкции и повьпиения надежности работы, контрпЬршень выполнен со скошенной торцовой поверхностью и установлен с возможностью поворота вокруг своей оси.

Источники информации, принятые во внимание при экспертизе

(риг./

Авторы

Даты

1982-02-28—Публикация

1979-12-04—Подача