щий из тигля 9, соединен с камерой прессования 4 по плоскости разъема пресс-формы.

Устройство работает следующим образом.

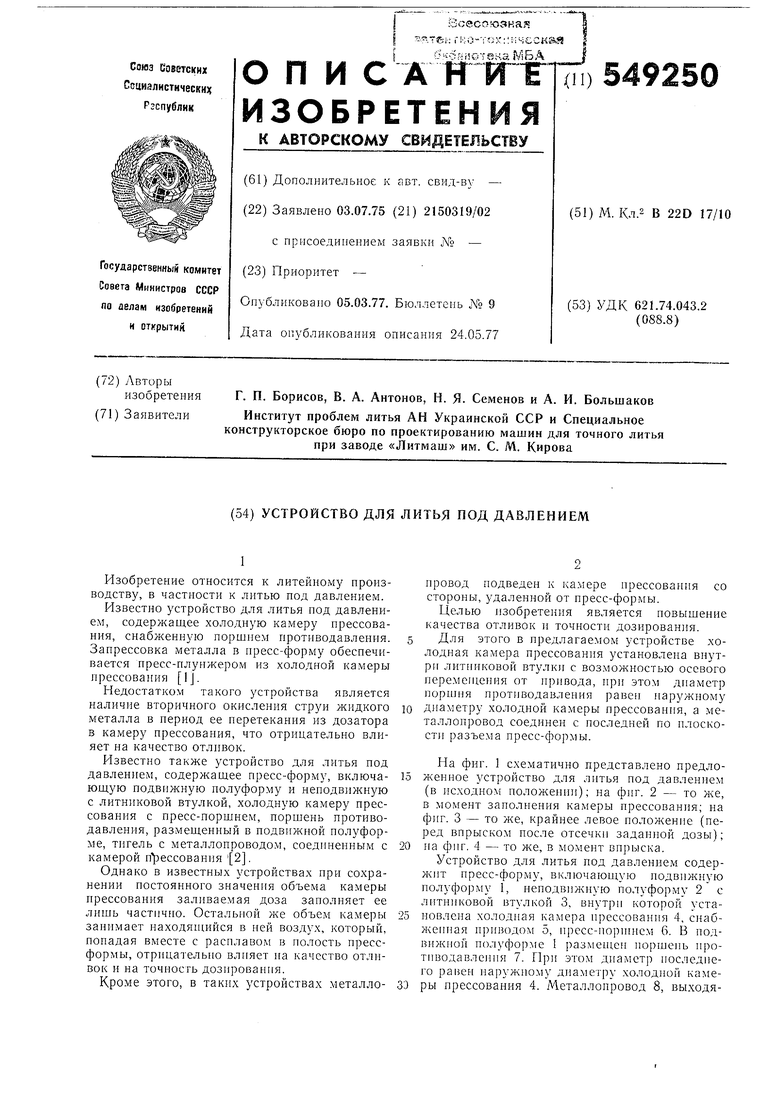

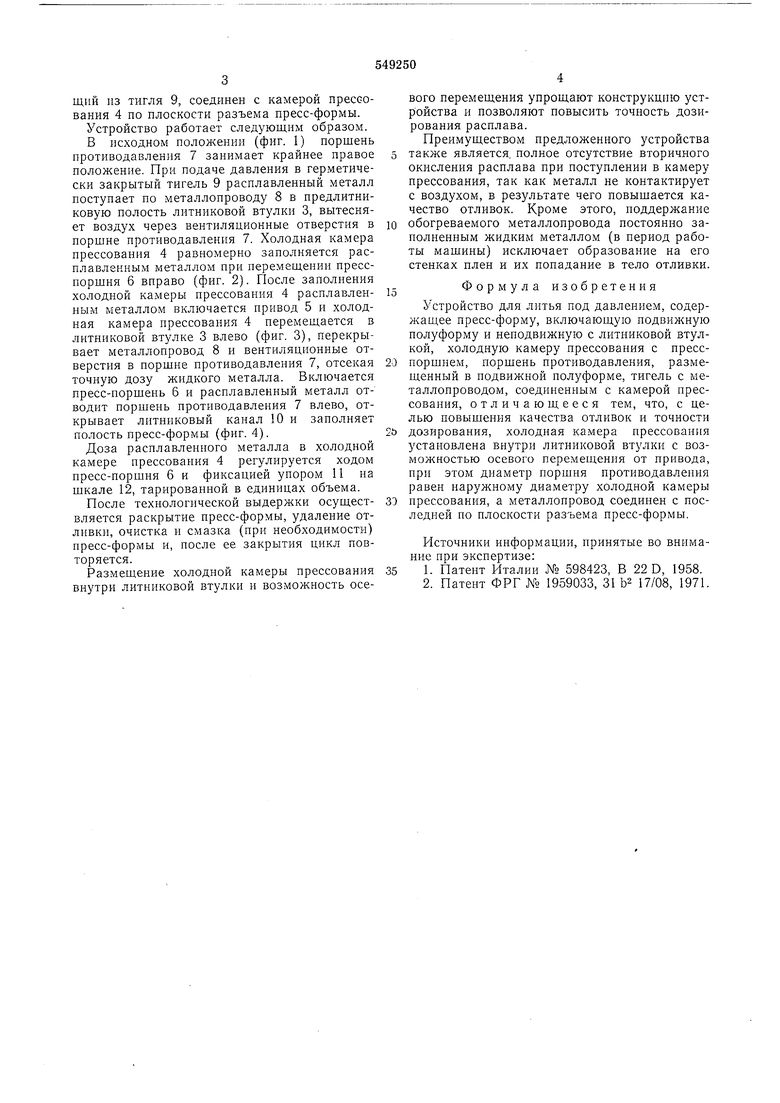

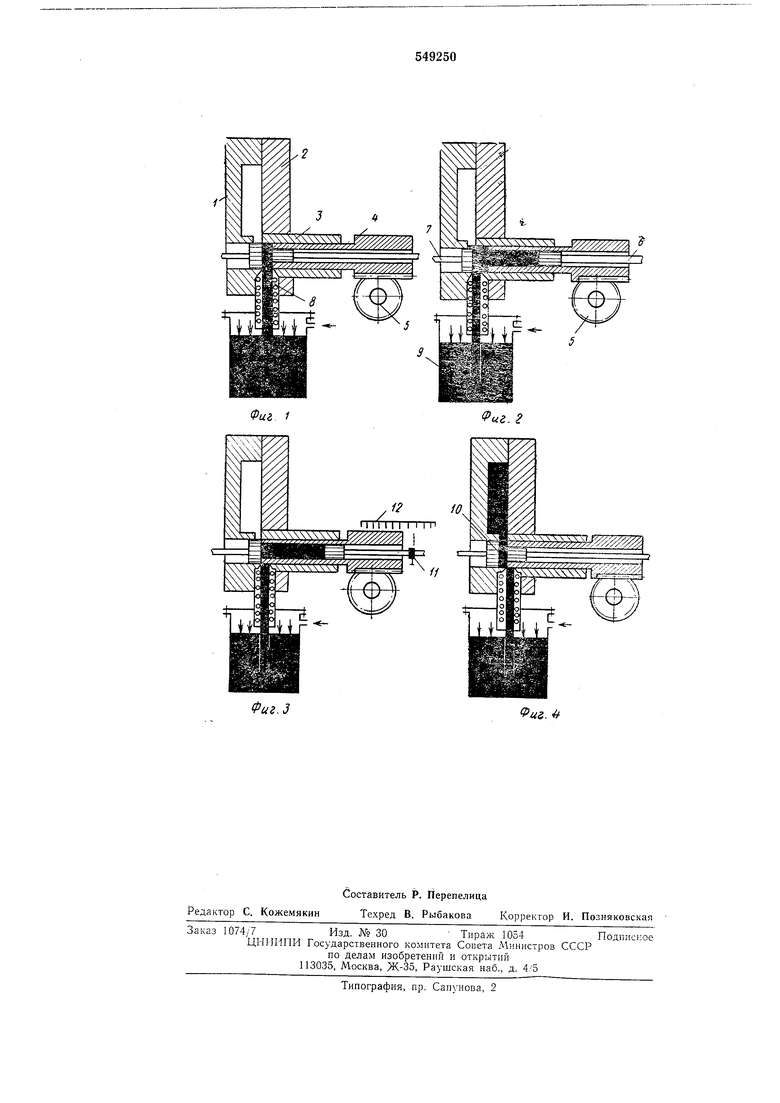

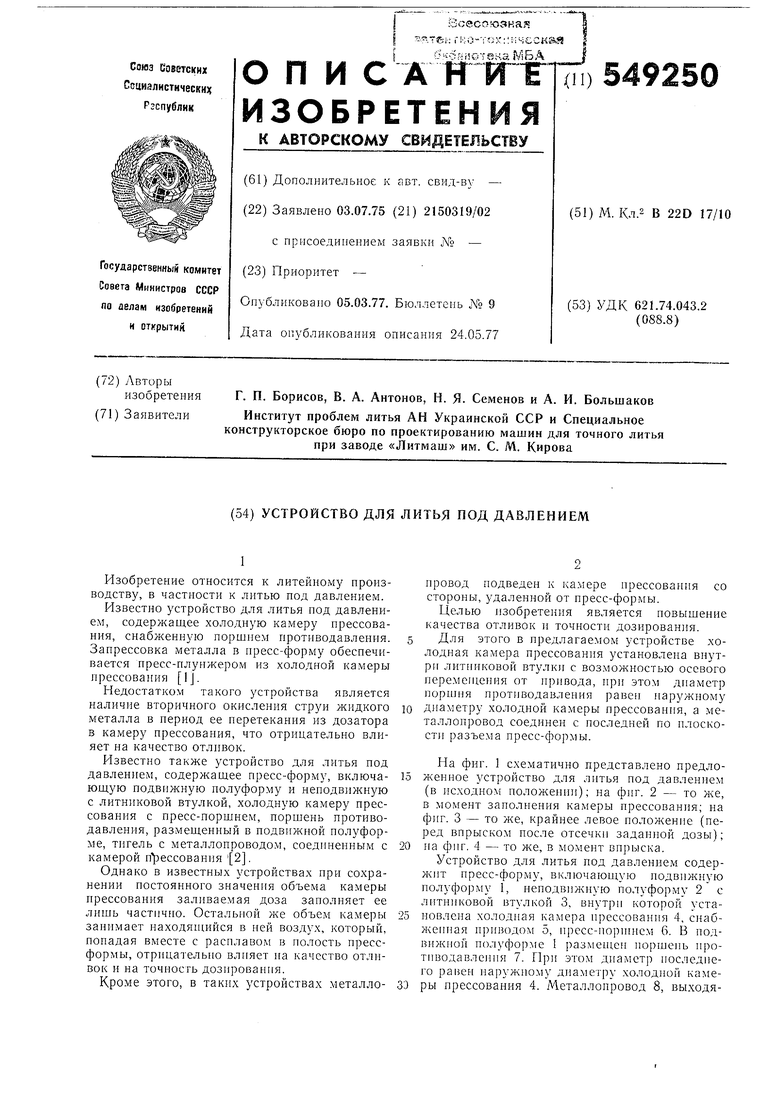

В исходном положении (фиг. 1) поршень противодавления 7 занимает крайнее правое положение. При подаче давления в герметически закрытый тигель 9 расплавленный металл поступает по металлоироводу 8 в предлитниковую полость литниковой втулки 3, вытесняет воздух через вентиляционные отверстия в поршне противодавления 7. Холодная камера прессования 4 равномерно заполняется расплавленным металлом при перемещении пресспоршня 6 вправо (фиг. 2). После заполнения холодной камеры прессования 4 расплавленным металлом включается нривод 5 и холодная камера прессования 4 перемещается в литниковой втулке 3 влево (фиг. 3), перекрывает металлопровод 8 и вентиляционные отверстия в поршне противодавления 7, отсекая точную дозу жидкого металла. Включается нресс-поршень 6 и расплавленный металл отводит поршень противодавления 7 влево, открывает литниковый канал 10 и заполняет полость пресс-формы (фиг. 4).

Доза расплавленного металла в холодной камере прессования 4 регулируется ходом пресс-поршия 6 и фиксацией упором И иа шкале 12, тарированной в единицах объема.

После технологической выдержки осуществляется раскрытие пресс-формы, удаление отливки, очистка и смазка (ири необходимости) пресс-формы и, после ее закрытия цикл повторяется.

Размещение холодной камеры прессования внутри литниковой втулки и возможность осевого перемещения упрощают конструкцию устройства и позволяют повысить точность дозирования расплава.

Преимуществом предложенного устройства также является, полное отсутствие вторичного окисления расплава при поступлении в камеру прессования, так как металл не контактирует с воздухом, в результате чего повыщается качество отливок. Кроме этого, иоддержание обогреваемого металлопровода постоянно заполненным жидким металлом (в период работы машины) исключает образование на его стенках плен и их попадание в тело отливки.

Формула изобретения

Устройство для литья под давлением, содержащее пресс-форму, включающую подвижную полуформу и неподвижную с литниковой втулкой, холодную камеру прессования с пресспоршнем, порщень противодавления, размещенный в подвижной полуформе, тигель с металлопроводом, соединенным с камерой прессования, отличающееся тем, что, с целью повыщения качества отливок и точности дозирования, холодная камера прессован1гя установлена внутри литниковой втулки с возможностью осевого перемещения от привода, при этом диаметр поршня противодавлеиия равен наружному диаметру холодной камеры прессования, а металлопровод соединен с последней по плоскости разъема пресс-формы.

Источники информации, нринятые во внимание ири экспертизе:

1.Патент Италии № 598423, В 22 D, 1958.

2.Патент ФРГ ЛЬ 1959033, 31 Ь 17/08, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для литья под давлением | 1979 |

|

SU908508A1 |

| Устройство для литья с кристаллизацией под давлением | 1983 |

|

SU1079351A1 |

| Установка для литья под давлением | 1982 |

|

SU1069939A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВОК | 1991 |

|

RU2048256C1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Устройство измерения и коррекции дозы металла в машине литья под давлением | 1983 |

|

SU1113210A1 |

| Способ литья под давлением | 1983 |

|

SU1389933A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ОТЛИВКИ ПОРШНЯ | 2009 |

|

RU2418651C2 |

| Способ литья под давлением и устройство для его осуществления | 1982 |

|

SU1303259A1 |

| Способ литья под давлением | 1990 |

|

SU1787675A1 |

Авторы

Даты

1977-03-05—Публикация

1975-07-03—Подача