1

Изобретение относится к порошковой металлургии, в частности к способам деформации спеченных заготовок из вольфрама и его сплавов.

Известен способ деформации спеченных заготовок из вольфрама, включающий нагрев заготовок и их-прокатку в гладких валках (11 .

Недостаток данного способа - отсутствие возможности обработки пористых вольфрамовых заготовок.

Наиболее близким к предлагаемому по технической сущности и му эффекту, является способ деформации спеченных заготовок из вольфрама, включающий нагрев заготовок в защитной среде и их прокатку. При этом прокатку осуществляют при сначала в гладких валках с коэффициенто««1 вытяжки 1,,35t в затем в системе калибров квадрат-квадрат с нагревом между проходами до 1100. ПОО С 21 .

К недостаткам данного способа от носится низкий выход годного продукта при деформации пористых заготовок, обусловленный наличием возможности свободного уширения материала на первом проходе, что сопровождается снижением всестороннего сжатия в очаге деформации и ухудшением пластических свойств материала.

Цель изобретения - увеличение вы10хода годного продукта при деформации пористых заготовок из вольфрама.

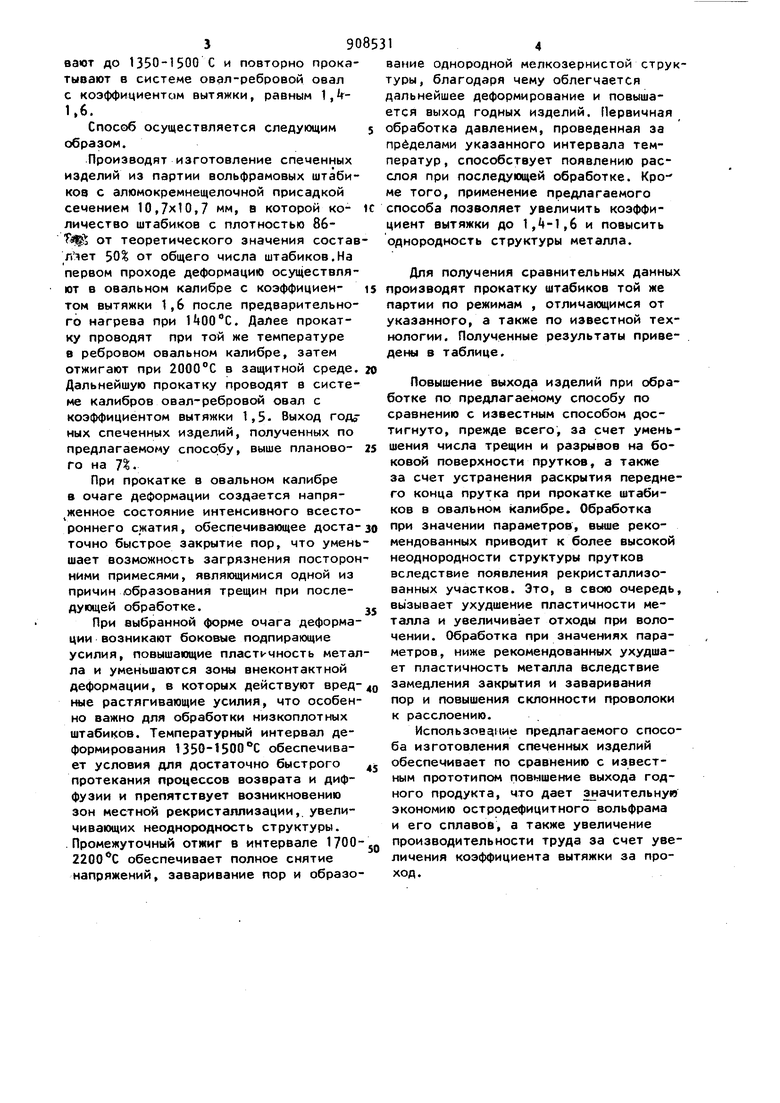

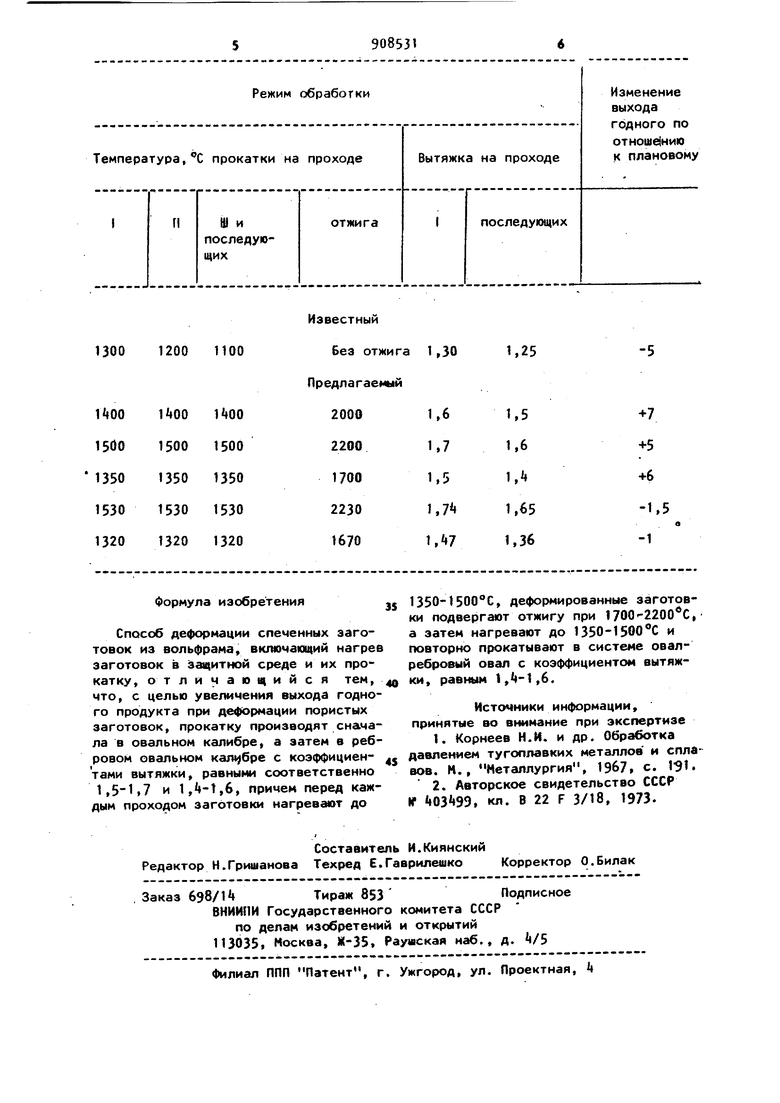

Указанная цель достигается тем, что в способе деформации спеченных заготовок, включающем нагрев ааготоtsвок в защитной среде и их прокатку, прокатку производят сначала в овальном калибре, а затем в ребровом калибре с коэф(1 циента и вытяжки, равными соответственно 1, и 1,4201,6, причем перед каждым проходом Заготовки нагревают до 1350-1500 0, деформированные заготовки подвергают отжигу при 1700-2200 С, автем нагре390вают до 1350-1500 С и повторно прокатывают в системе овал-ребровой овал с коэффициентом вытяжки, равным ,6. Способ осуществляется следующим образом. Производят изготовление спеченных изделий из партии вольфрамовых штабикод с алюмокремнещелочной присадкой сечением 10,7x10,7 мм, в которой количество штабиков с плотностью от теоретического значения состав л1ет 50 от общего числа штабиков.На первом проходе деформацию осуществляют в овальном калибре с коэффициеитом вытяжки 1,6 после предварительного нагрева при . Далее прокатку проводят при той же температуре в ребровом овальном калибре, затем отжигают при 2000°С в защитной среде. Дальнейшую прокатку проводят в системе калибров овал-ребровой овал с коэффициентом вытяжки 1,5- Выход год5ных спеченных изделий, полученных по предлагаемому способу, выше планового на 7. При прокатке в овальном калибре в очаге деформации создается напряженное состояние интенсивного всестороннего сжатия, обеспечивающее доста-зо точно быстрое закрытие пор, что уменьшает возможность загрязнения посторонними примесями, являющимися одной из причин образования трещин при последующей обработке.55 При выбранной форме очага деформации возникают боковые подпирающие усилия, повышающие пластичность металла и уменьшаются зоны внеконтактной деформации, в которых действуют вред ные растягивающие усилия, что особен но важно для обработки низкоплотных штабиков. Температурный интервал деформирования 1350-1500 С обеспечивает условия для достаточно быстрого протекания процессов возврата и диффузии и препятствует возникновению зон местной рекристатглизации,. увеличивающих неоднородность структуры. Промежуточный отжиг в интервале 1700-5 2200 С обеспечивает полное снятие напряжений, заваривание пор и образо1вание однородной мелкозернистой структуры, благодаря чему облегчается дальнейшее деформирование и повышается выход годных изделий. Первичная обработка давлением, проведенная за пределами указанного интервала температур , способствует появлению расслоя при последующей обработке. Кро ме того, применение предлагаемого способа позволяет увеличить коэффициент вытяжки до I,,6 и повысить однородность структуры металла. Для получения сравнительных данных производят прокатку штабиков той же партии по режимам , отличающимся от указанного, а также по известной технологии. Полученные результаты приведены в таблице. Повышение выхода изделий при обработке по предлагаемому способу по сравнению с известным способом достигнуто, прежде всего, за счет уменьшения числа трещин и разрывов на боковой поверхности прутков, а также за счет устранения раскрытия переднего конца прутка при прокатке штабиков в овальном калибре. Обработка Р значении параметров, выше рекомендованных приводит к более высокой неоднородности структуры прутков вследствие появления рекристаллизованных участков. Это, в свою очередь, вызывает ухудшение пластичности металла и увеличивает отходы при волочении. Обработка при значениях параметров, ниже рекомендованных ухудшает пластичность металла вследствие замедления закрытия и заваривания пор и повышения склонности проволоки к расслоению. Использование предлагаемого способа изготовления спеченных изделий обеспечивает по сравнению с известным прототипом повышение выхода годного продукта, что дает значительнуи экономию остродефицитного вольфрама и его сплавов, а также увеличение производительности труда за счет увеличения коэффициента вытяжки за про

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ деформации спеченных пористых заготовок из вольфрамовых сплавов | 1989 |

|

SU1623834A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОВОЛОКИ ИЗ СПЕЧЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ВОЛЬФРАМА | 1986 |

|

SU1431183A1 |

| СПОСОБ ДЕФОРМАЦИИ СПЕЧЕННЫХ ПОРИСТЫХ ЗАГОТОВОК ИЗ ВОЛЬФРАМРЕНИЕВОГО СПЛАВА | 1985 |

|

SU1279145A1 |

| Способ изготовления деформированных прутков из порошков быстрорежущих сталей | 1986 |

|

SU1431895A2 |

| СИСТЕМА КАЛИБРОВКИ ВАЛКОВ | 2011 |

|

RU2490079C2 |

| Способ изготовления проволоки из спеченных материалов на основе вольфрама | 1980 |

|

SU971575A2 |

| СПОСОБ ПРОИЗВОДСТВА ПРУТКОВ | 1999 |

|

RU2166388C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРУТКОВ ДИАМЕТРОМ 8-60 ММ ИЗ МАЛОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2023 |

|

RU2808615C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРУТКОВ ИЗ ЛЕГИРОВАННЫХ МЕТАЛЛОВ И СПЛАВОВ | 1993 |

|

RU2038175C1 |

| Способ прокатки сортовых профилей из спеченных материалов | 1979 |

|

SU869970A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-16—Подача